1.平面铣削加工

平面铣削加工主要讨论面铣刀端铣削无约束边界平面加工,有约束边界的平面加工放到二维轮廓铣削加工一并考虑。无约束边界平面铣削加工时要注意以下几点。

1)通常在工件外(空刀)移动刀具至所需的深度。

2)精加工时,必须在工件外(空刀)改变刀具的移动方向。

3)为了得到较好的切削条件,要保证刀具中点在切削区域内,即切削宽度大于刀具半径,一般控制切削宽度约为刀具直径的75%。

4)合理控制加工余量,尽可能粗、精加工两刀完成平面加工。对要求不高的表面可以考虑一刀加工完成。

5)虽然数控机床的进给丝杠属无间隙机构,但从加工平稳性和表面质量考虑,粗加工(切削力较大时)还是尽可能选择不对称逆铣,而精加工一般可按顺铣加工选择刀具路径。

6)尽可能选择机夹可转位面铣刀铣削。

7)切削路径以直线为主,进给方向尽可能与工件长边平行,以减少走刀次数。

在铣削刀具路径选择安排上,根据工件宽度的不同分为单次走刀铣削与多次走刀铣削两种。

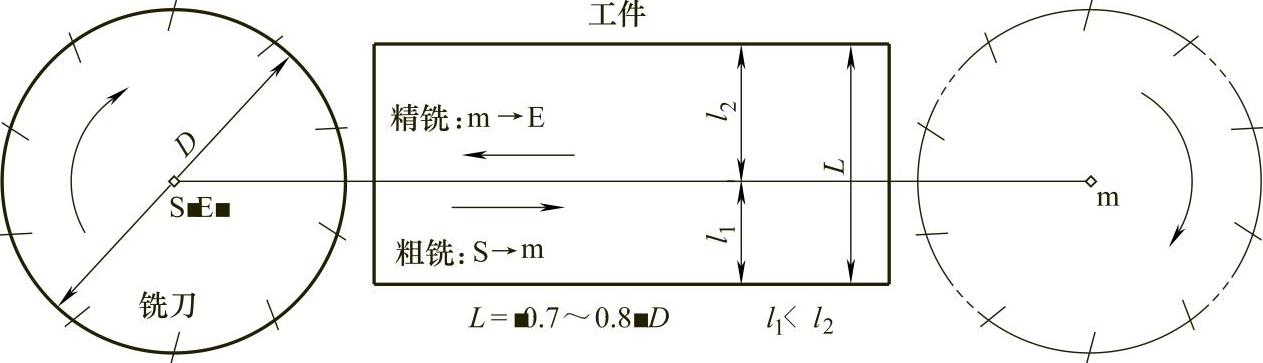

当工件宽度小于刀具直径时,可采取单次走刀铣削,如图2-6所示。尽可能避免对称铣削。当工件宽度要求大于刀具半径时,一般可取刀具直径的75%左右。碳钢多采用不对称逆铣,加工硬化明显的不锈钢或耐热合金则采用不对称顺铣。背吃刀量较大的粗铣一般采用切削平稳的不对称逆铣,背吃刀量较小的精铣,则采用加工变形小的不对称顺铣。

图2-6 单次走刀铣削平面

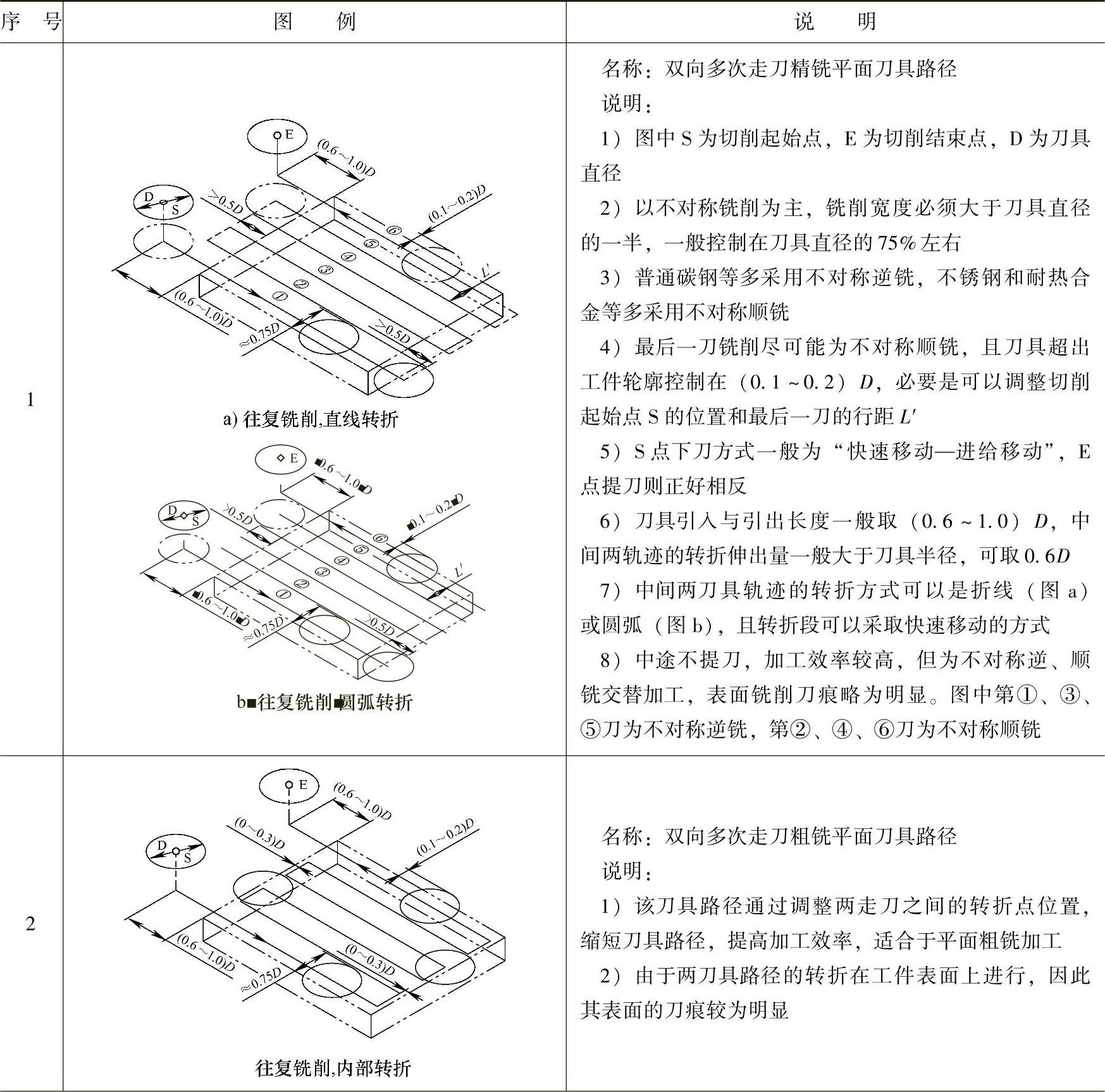

当工件宽度大于刀具直径时,需多次走刀铣削,见表2-1。

表2-1 多次走刀铣削平面

(续)

2.二维轮廓铣削加工

二维轮廓铣削加工指刀具按两轴联动移动,通过控制切削深度实现轮廓加工的方法。二维轮廓加工需考虑的问题如下:

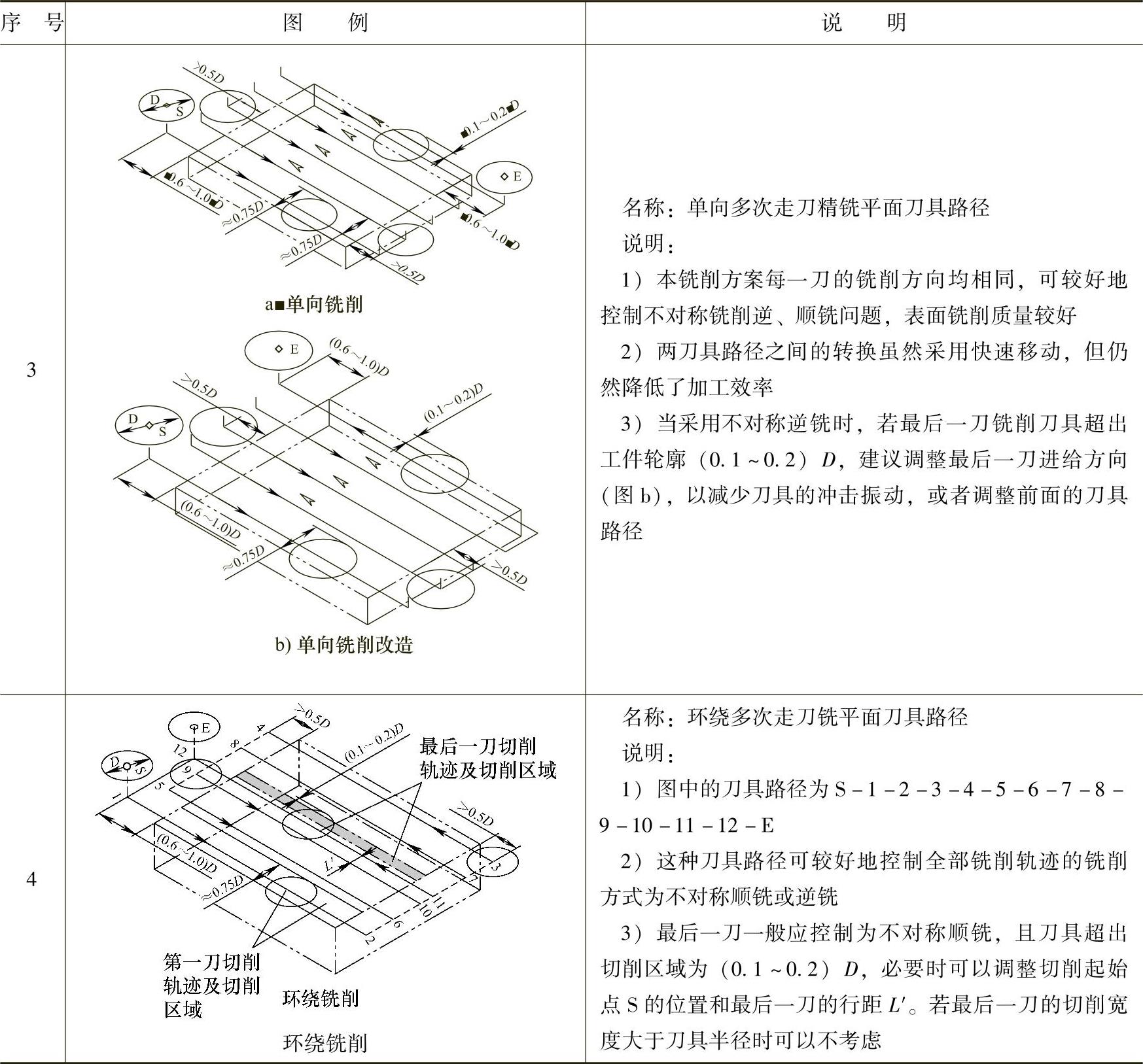

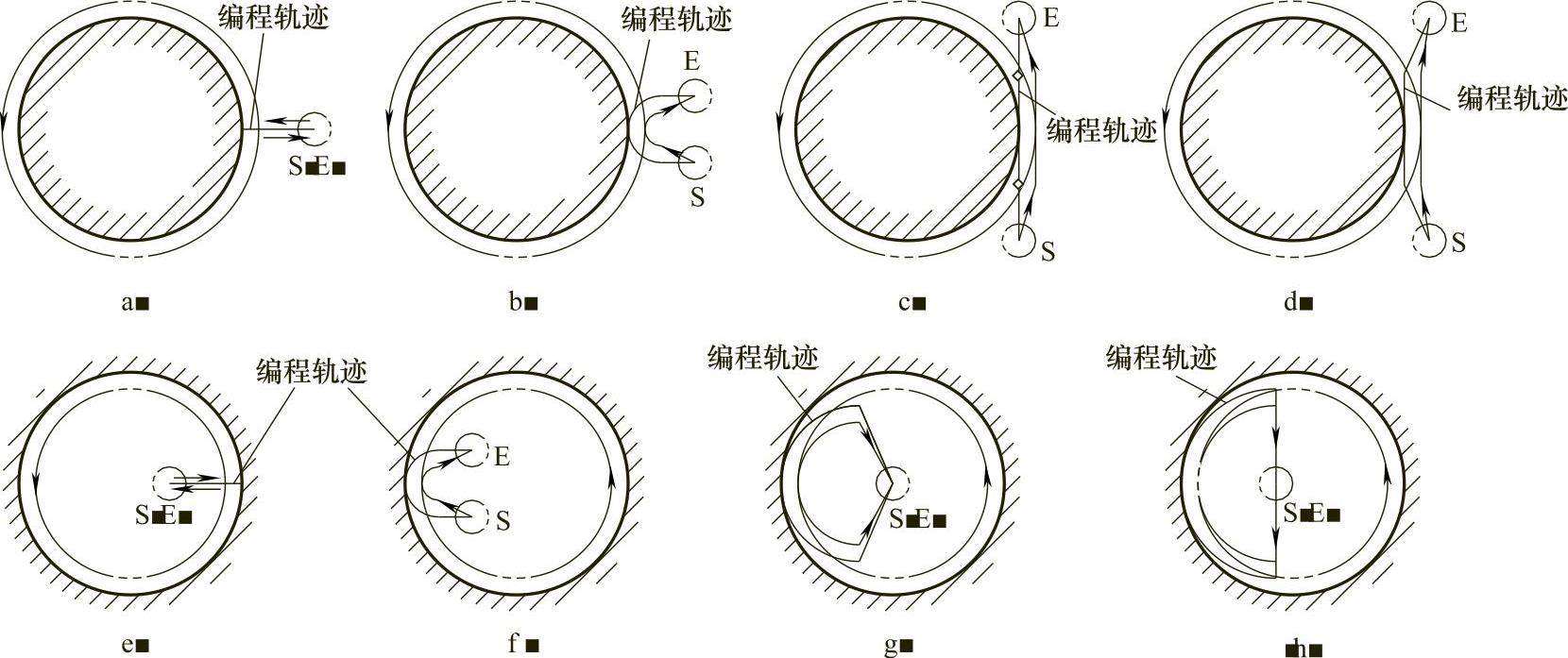

(1)水平面内切入/切出方式 包括直接切入/切出、直线切线切入/切出和圆弧切线切入/切出等,如图2-7所示。图中S为起始点,E为结束点。直接切入/切出可适合所有场合,但其切入/切出点可能留下痕迹,且切削力变化较大;直线切入/切出必须确保加工轮廓具有两条相交的直线和适当的夹角;圆弧切线切入/切出几乎无限制条件,一般选择在直线的中间,必要时设置一段搭接量L。

在确定切入/切出方式时,必须注意以下问题:

1)当编程时准备采用刀具半径补偿指令时,切入/切出段一般分成两端编程,起始/结束段为直线,用于刀具半径补偿的建立/取消。

2)切入/切出方式的选择受切入/切出点、切入/切出图素(直线或圆弧)、内/外轮廓等因素的影响。

图2-7 切入/切出方式

a)直接切入/切出 b)直线切线切入/切出 c)圆弧切线切入/切出

3)切入/切出方式的选择可以是以上三种方式的组合,如图2-9e、f所示的组合式切线切入/切出方式。

4)起始点S和结束点E必须选择在毛坯轮廓之外无加工材料处,否则要考虑下刀问题。

以下列举几种切入/切出方式图解供读者研读。

图2-8所示为圆弧图素切入/切出图解。

图2-8 圆弧图素切入/切出方式

a)、e)直接切入/切出 b)、f)、g)、h)圆弧切线切入/切出 c)、d)直线切线切入/切出

1)直接切入/切出可用于内、外轮廓,如图2-8a、e所示。切入/切出轨迹可一段编写,但其长度必须大于1.5倍的刀具直径,一般取2倍或略多的刀具直径。

2)圆弧切线切入/切出方式均增加了一段直线,用于建立/取消刀具半径补偿,如图2-8b、f、g、h所示。

3)外轮廓直线切线切入/切出方式如图2-8c、d所示,前者编程简单,但可能产生过切,后者可较好地克服过切问题。

4)内轮廓无法使用直线切线切入/切出方式,但应尽可能扩大切入/切出圆弧的半径,如图2-8g、h所示。

5)刀具半径补偿的启动/取消段的长度应大于1倍刀具直径,一般可取2倍直径。

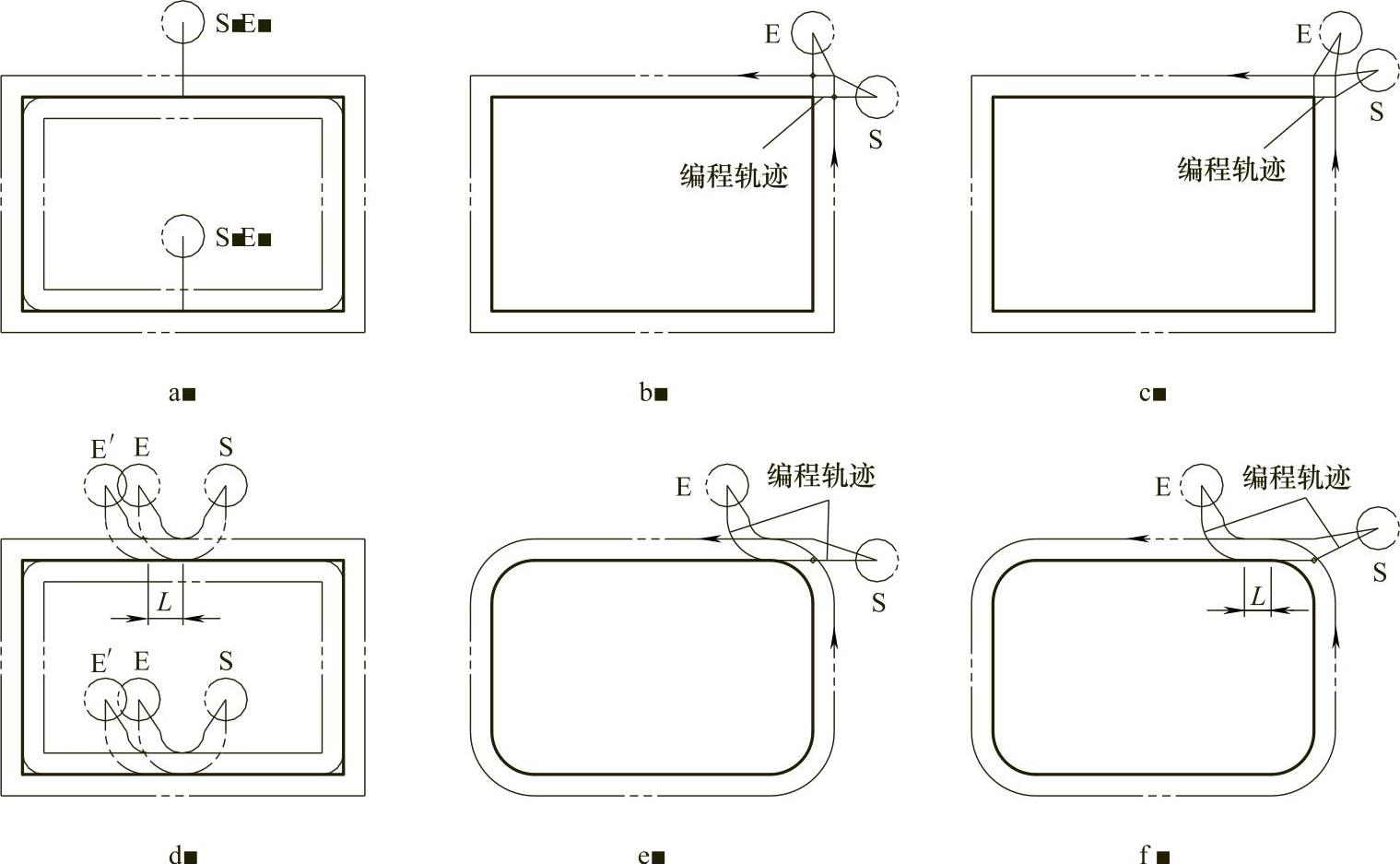

图2-9所示为直线图素切入/切出图解。

图2-9 直线图素切入/切出方式

)直接切入/切出 b)、c)直线切线切入/切出 d)圆弧切线切入/切出 e)、f)组合式切线切入/切出

1)直接切入/切出可用于内、外轮廓,如图2-9a所示。

2)圆弧切线切入/切出方式均增加了一段直线,用于建立/取消刀具半径补偿,如图2-9d所示。

3)直线切线切入/切出方式只能用于两直线交点处,如图2-9b、c所示。其中图2-9b的编程轨迹为直线延伸,分两段移动;图2-9c为折线延伸,分两段移动。

4)对于无两直线交点的图形,可以采用直线与圆弧组合式切线切入/切出方式,如图2-9e、f所示。

5)刀具半径补偿的启动/取消段的长度应大于1倍刀具直径,一般可取2倍直径。(www.daowen.com)

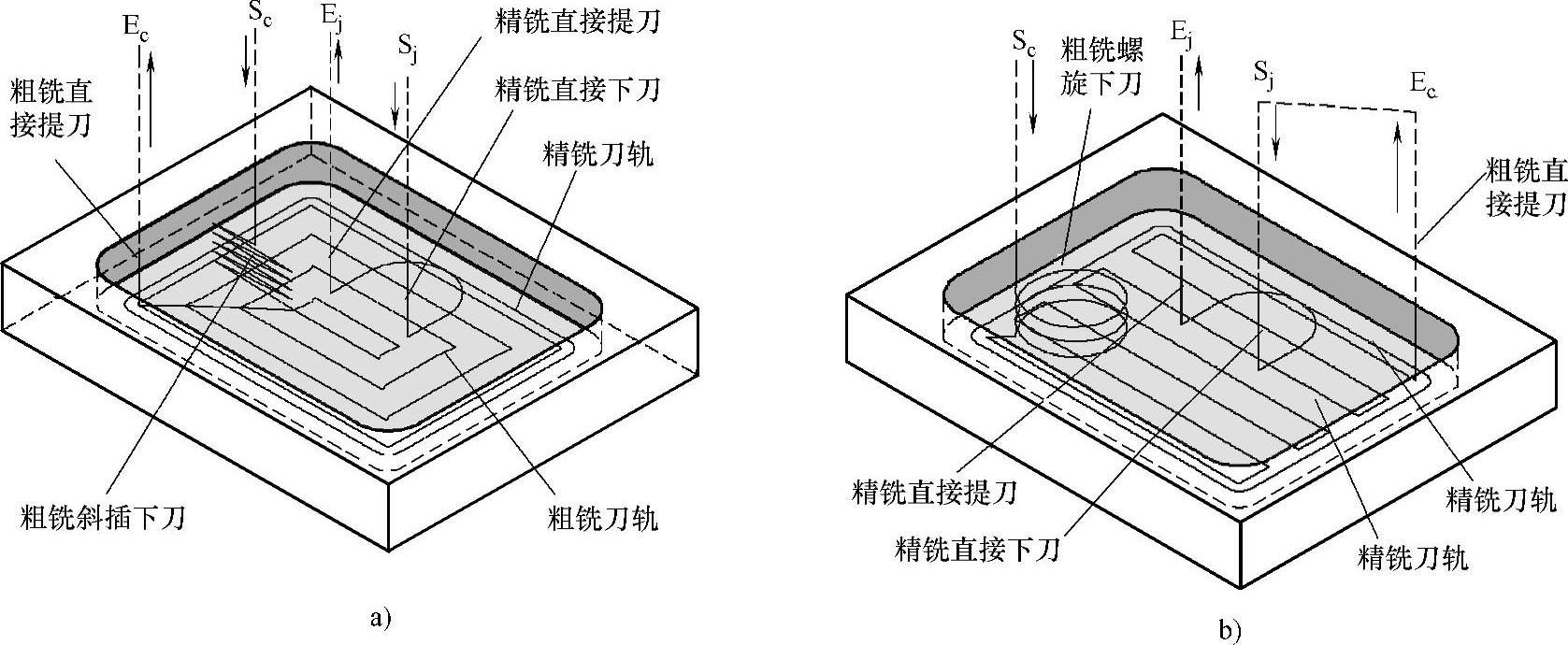

(2)垂直方向下刀与提刀方式 下刀指立铣刀的端面进入工件材料的方式,相对应有提刀方式。下刀方式有直接下刀、斜坡下刀和螺旋下刀;提刀方式较为简单,一般为直接提刀。图2-10所示为几种下刀方式图解。其中图2-10a为往复斜坡下刀粗铣挖槽,挖槽部分采用了等距环绕轨迹,最后直接提刀;轮廓精铣为直接下刀与提刀,必要时可以考虑刀具半径补偿指令的应用。图2-10b为单向螺旋下刀粗铣,挖槽部分采用的是双向平行铣削刀具轨迹,其余与图2-10a相同。

说明:

1)直接下刀以端铣切削为主,要求刀具端面切削刃一直延伸至刀具中心(如键槽铣刀等)。当工件上钻有预孔或下刀处无切削材料时,直接下刀对刀具端面切削刃无要求。

2)斜坡下刀与螺旋下刀以圆柱面的切削刃周铣为主,对刀具端面切削刃无延伸至中心要求,普通的立式铣刀等也可以加工。

图2-10 下刀/提刀方式

a)往复斜坡下刀 b)螺旋下刀

3)提刀方式一般直接提起即可。

4)下刀前的快速移动转进给切削的转折点一般取在工件上表面1~3mm以上的位置。

5)斜坡/螺旋下刀可以是单向或往复移动。图2-11列举部分典型下刀应用案例供参考。

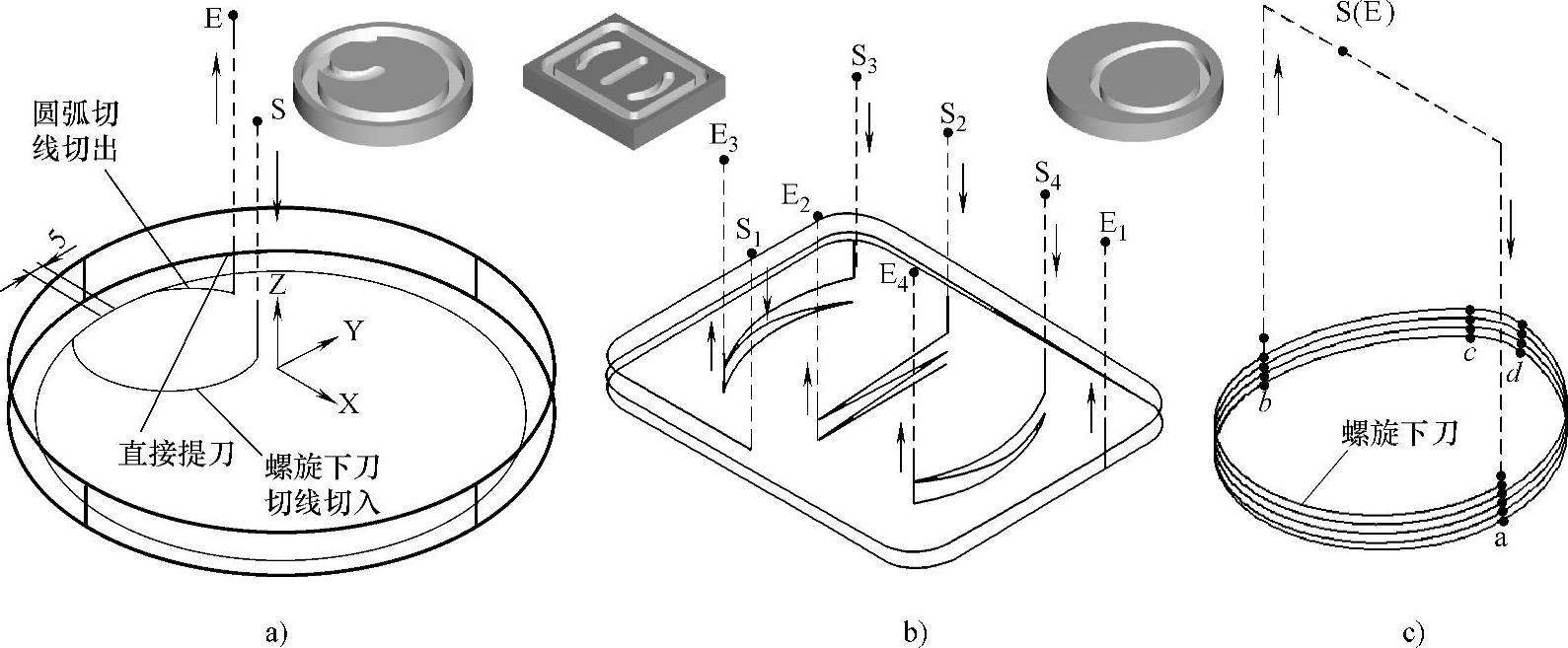

图2-11 典型下刀举例

图2-11a为单向螺旋下刀、圆弧切线切入,搭接5mm、圆弧切线切出,直接提刀的示例。图中,起刀点为S,退刀点为E。下刀时刀具从S点出发,快速下刀至材料上表面,转为进给下刀,再转入螺旋下刀逐渐切入轮廓表面。图中的下刀扫掠角为180°,适合于下刀深度不大的场合。这种下刀方式对刀具端面切削性能没有特殊要求,应用范围较广。

图2-11b为斜坡下刀,包括螺旋往复、斜坡往复和斜坡环绕下刀。图中,Si和Ei(i=1,2,3,4)分别为第i道加工轨迹的起始点和结束点;矩形槽采取沿轮廓斜坡环绕下刀,至槽底后水平铣削一圈,然后直接提刀(S1→E1),中间直槽采用斜坡往复下刀,至槽底后水平铣削一刀,然后直接提刀(S2→E2),两个圆弧采用往复螺旋下刀,至槽底后水平铣削一刀,然后直接提刀(S3→E3和S4→E4)。

图2-11c所示为某槽形凸轮的铣削方案,图中a-b段圆弧四次螺旋下刀,最后一刀在b点到达深度,然后按无深度变化的方式切一圈,完成槽的加工。

6)下刀问题主要出现在内轮廓加工时刀具进入工件的方式,外轮廓加工尽量从工件外切入/切出。

(3)粗铣与精铣的处理 实际加工一般均涉及粗铣与精铣的问题。

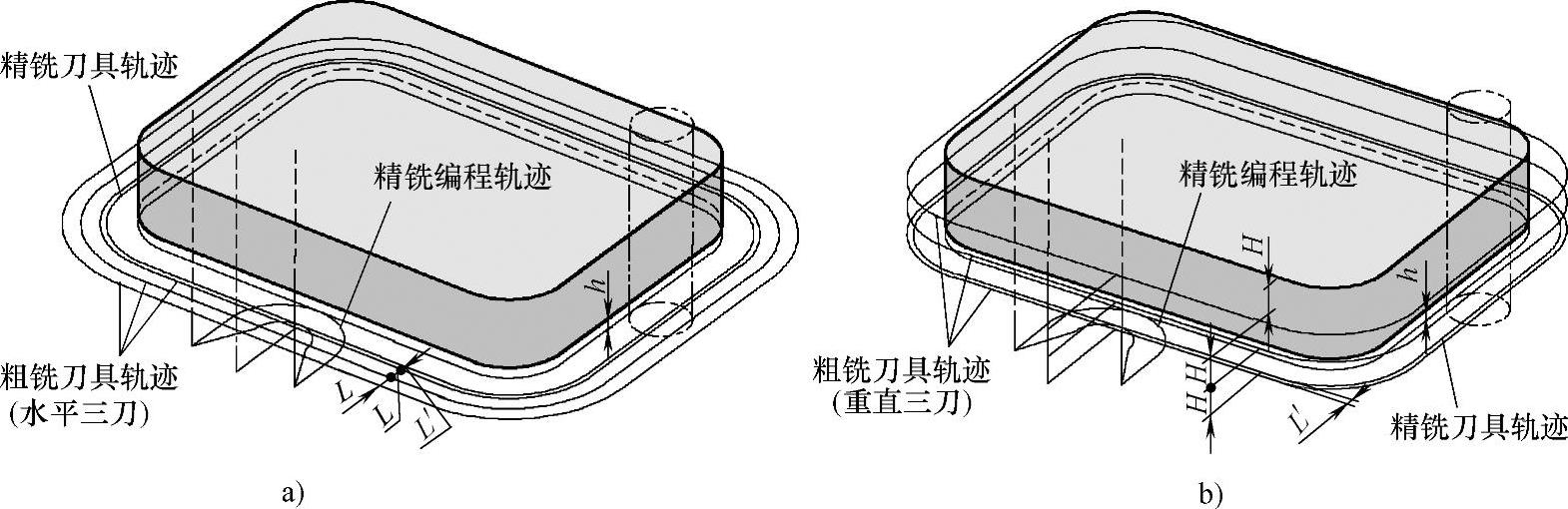

对于外轮廓,可按图2-12处理。对于工件厚度不大且加工余量较大时,可采取“水平分层粗铣+精铣”的铣削方案,如图2-12a所示。对于工件加工余量不大,且工件较厚时,可采取“纵向分层粗铣+精铣”的铣削方案,如图2-12b所示。切削深度超出底面h。为控制轮廓加工精度,可在精铣程序中应用刀具半径补偿指令。

图2-12 多刀切削方式

a)水平分层粗铣+精铣 b)纵向分层粗铣+精铣

图2-12a为水平面内分三刀粗铣,直接进刀,每刀行距为L(即粗铣加工余量,一般不超过刀具直径的75%),精铣程序采用刀具半径补偿指令,以精确控制尺寸,精铣加工余量L′(一般取0.5~1.0mm),刀具深度方向必须超出工件底面h(一般取2~5mm)。图2-12b所示为纵向分三刀粗铣,并留精铣余量L′,精铣同样采用刀具半径补偿一刀完成加工,粗铣最后一刀和精铣深度超出工件底面h。这里假设为纯二维加工,故刀具垂直方向均为直接下刀和提刀。

对于内轮廓,相当于挖槽加工,其常见的刀具轨迹有:单向或双向平行铣削(见图2-10b)、等距环绕(见图2-10a)、平行环绕等。若轮廓形状复杂,则挖槽编程时的计算工作量较大,这时一般采取计算机辅助编程,具体可参见第4章的内容。

3.三维曲面铣削加工

三维铣削加工编程通常均是借助于计算机辅助编程,具体参见第4章相关内容的介绍。

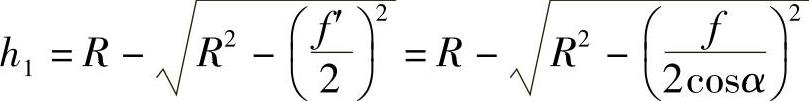

球头立铣刀广泛应用于三维曲面的精铣加工,但有两个问题应该引起注意。首先,球头铣刀加工时球头部分切削刃各点的切削速度不相等,中心部位的切削速度接近于零,因此该点的切削效率较低,工件表面挤压变形严重,影响加工表面质量,如图2-13所示。这个问题在三轴数控铣削加工中不能完全避免,除非采用五轴数控铣削加工。

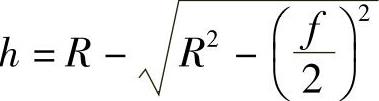

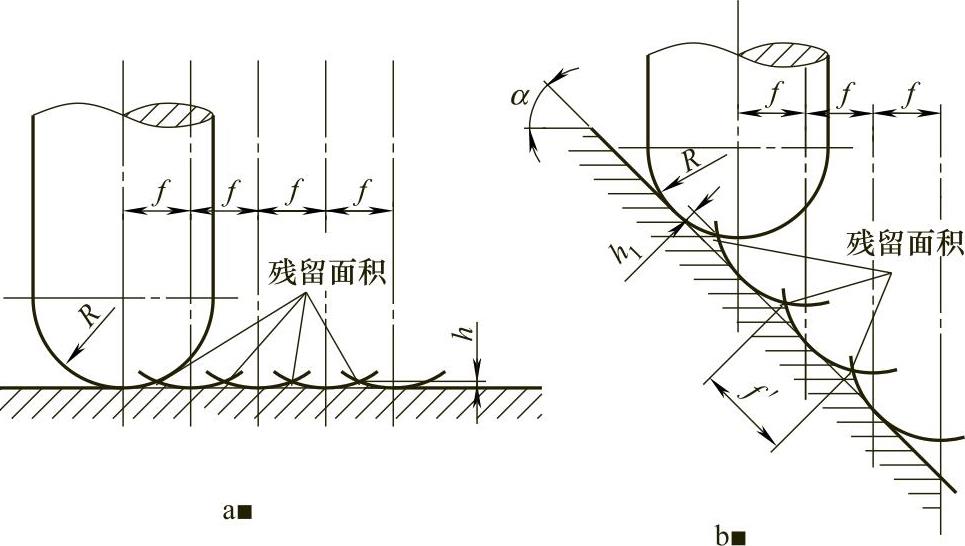

其次,在切削行距f和球头半径R相同的条件下,走刀路径影响残留面积高度。以图2-14为例,图2-14b的残留面积高度始终大于图2-14a,图中假设铣削平面和铣削斜面时的残留面积高度分别为h和h1,其计算分析如下:

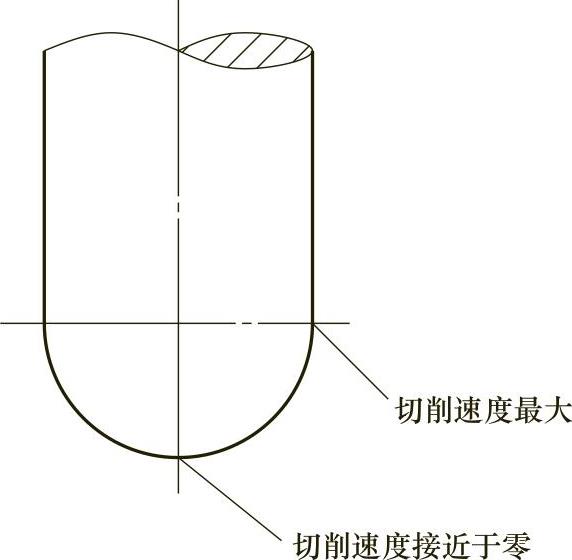

铣削平面时:

铣削斜面时:

图2-14的分析思想对自动编程过程中加工方法的选择与刀具轨迹的规划有着一定的指导意义。

图2-13 球头铣刀切削速度分布

图2-14 球头铣刀铣削的残留面积

a)铣削平面 b)铣削斜面

在曲面铣削自动编程过程中,其基本原则与思路如下:

1)三维曲面铣削一般分为粗铣与精铣两工步加工,粗铣时逐层进行,其主要目的是尽可能高效地去除材料,为精铣加工留下均匀的加工余量。精铣时一般沿三维曲面走刀一次,要求尽可能留下较小的残留面积高度。

2)粗铣加工一般采用圆柱立铣刀或圆角立铣刀,以获得较高的加工效率。精铣时一般采用球头立铣刀。

3)粗铣时一般切削速度和进给速度稍低、切削余量较大,而精铣时切削速度和进给速度较高,切削余量一般不大(0.5~1.0mm)。

4.孔及孔系加工

当工件上孔的数量与特征变化不大时,可以采用基本编程指令进行加工,否则尽可能借助数控系统提供的孔加工固定循环指令编程。孔系加工时应该注意以下问题:

1)同一刀具加工的内容尽可能在一道工步中进行,以减少换刀次数。

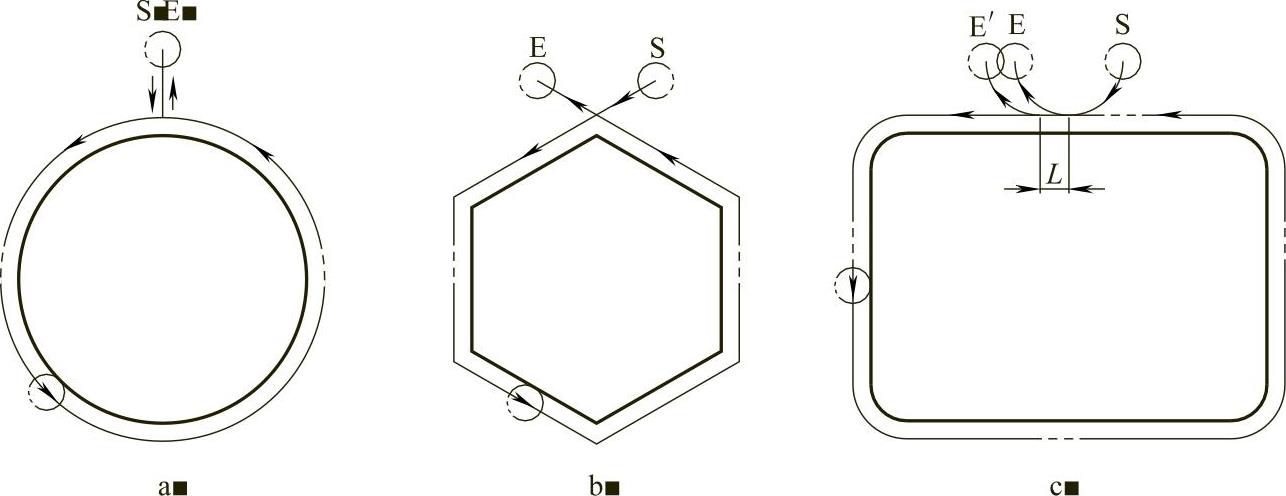

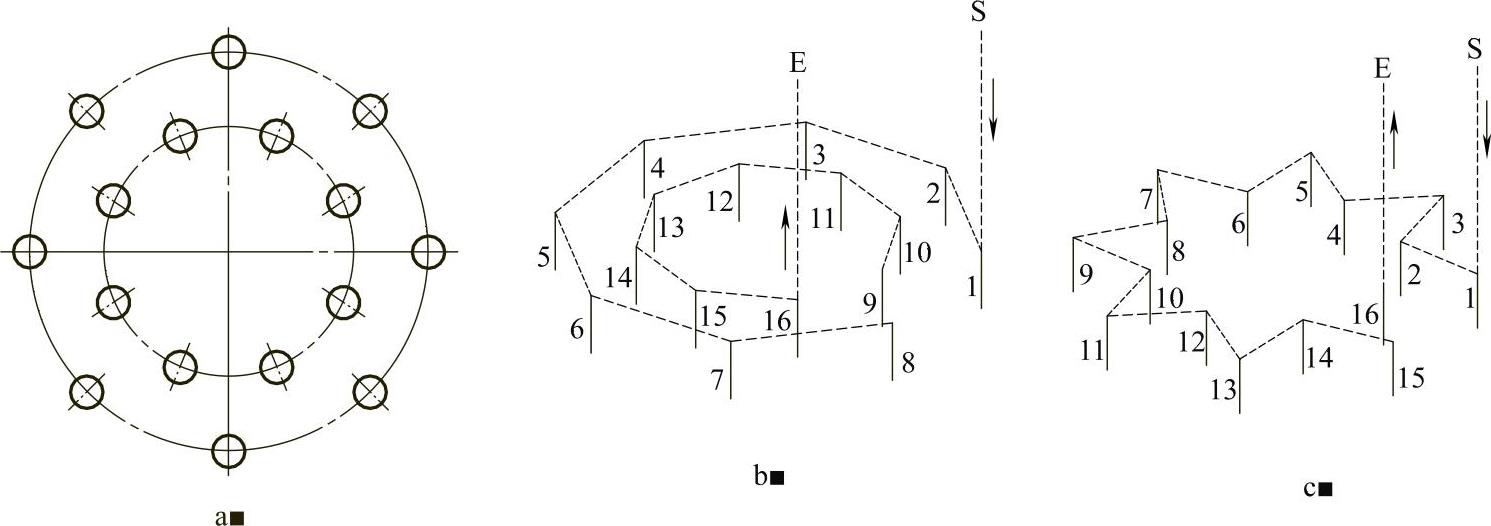

2)孔与孔之间的刀具轨迹遵循加工路径最短原则,如图2-15所示。其中S为起刀点,E为退刀点,图2-15c的刀具轨迹加工路径最短。

图2-15 钻孔刀具路径比较

a)孔布置图 b)顺序钻孔 c)折线钻孔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。