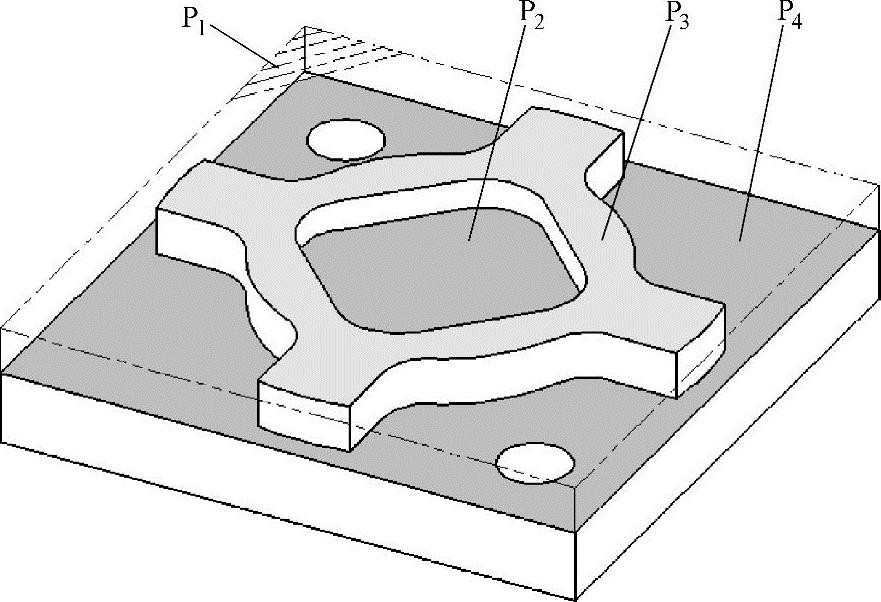

(1)平面加工 主要指以面铣刀端面铣削加工为主的无边界约束的加工。在曲面的内、外部,沟槽的底部等也常常出现有边界约束的局部平面。所谓约束边界实质是控制刀具外轮廓的运动极限,对于无约束的边界,一般刀具应该切出一段距离,以保证平面的完整性。图2-1中毛坯平面P1是典型的无边界约束平面;平面P3可按有约束边界或无约束边界处理,前者轨迹复杂,后者空切削较多;平面P2是有约束边界平面,在铣平面时刀具外轮廓不允许超出约束边界;平面P4仅存在内侧的约束边界,外边界可按无约束边界处理。有边界约束平面的加工常常要兼顾边界轮廓的二维铣削加工。

平面加工的公差等级一般为IT7~IT8,表面粗糙度为Ra1.6~3.2μm。数控铣削平面一般采取的是“粗铣”或“粗铣—精铣”两工步铣削方案,表面质量要求不高时仅需粗铣即可,否则,采取粗铣—精铣的方法,通过改变背吃刀量ap等来提高加工质量。

图2-1 平面与边界

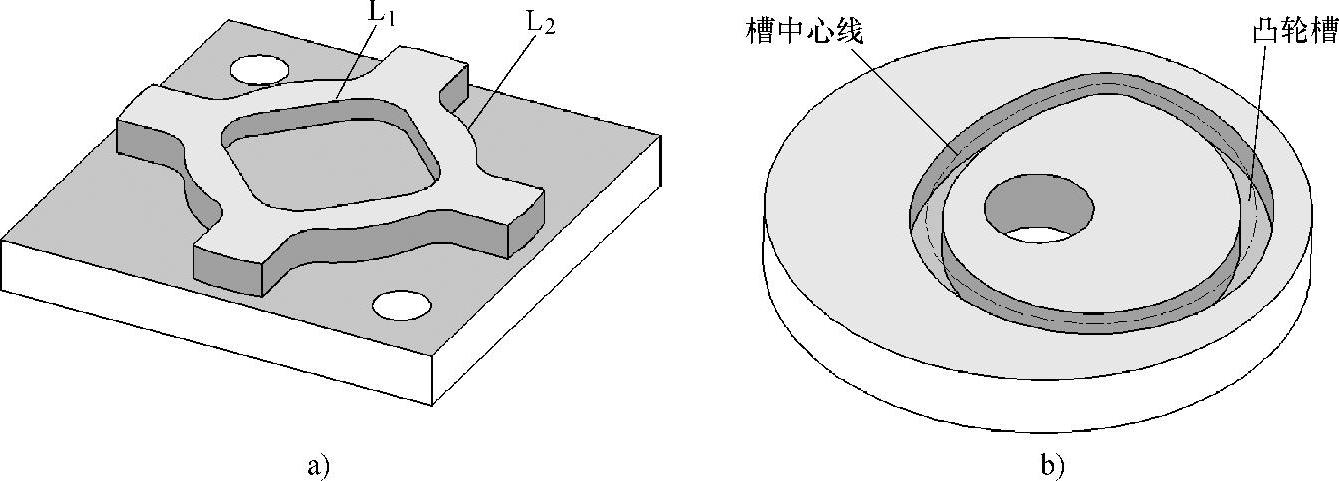

(2)二维轮廓加工 包括外轮廓、内轮廓以及内外封闭的沟槽轮廓,这些轮廓一般具有二轴联动加工特征。二维轮廓面主要依靠圆柱立铣刀圆柱面上的切削刃来进行加工,如图2-2a中的轮廓线L1和L2;对于图2-2b中的凸轮槽二维轮廓线,最后一刀精加工尽量采用刀具直径等于槽宽的圆柱立铣刀。

图2-2 二维轮廓线

二维轮廓铣削采用的是圆周铣削方式,其加工精度与表面质量均比端铣平面略低。合理使用刀具圆弧半径补偿、顺/逆铣方式、精加工切削厚度(即加工余量)等可以获得较好的加工精度及表面质量。

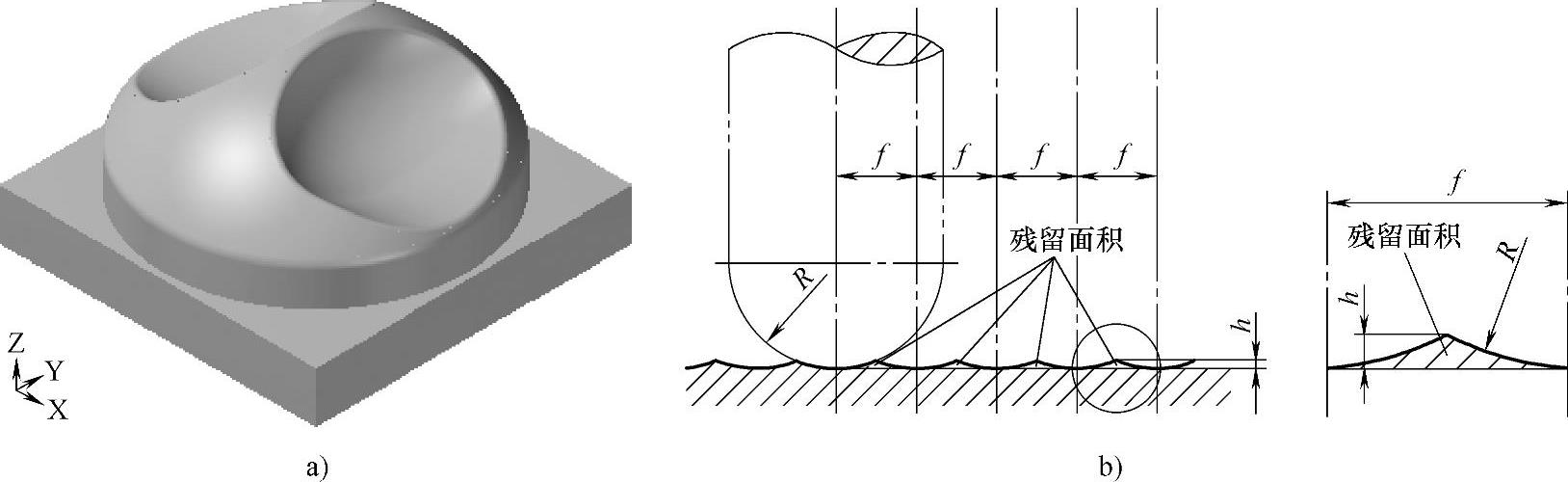

(3)三维曲面加工 一般较为复杂,需要三轴联动加工,需借助于计算机辅助编程,是数控铣削加工的典型几何特征之一。三维曲面粗加工一般采用直径稍大的圆柱立铣刀或圆角立铣刀,精铣时多采用球头铣刀。三维曲面的加工精度主要取决于数控机床的精度,一般可达0.02~0.05mm,表面粗糙度主要取决于残留面积的高度,如图2-3所示。数控铣削加工的曲面往往不是工件表面加工的最后一道工序,还必须通过打磨、抛光处理来进一步降低表面粗糙度值。(www.daowen.com)

图2-3 三维曲面铣削

a)三维曲面模型b)残留面积 f—切削行距 h—残留面积高度 R—球头铣刀半径

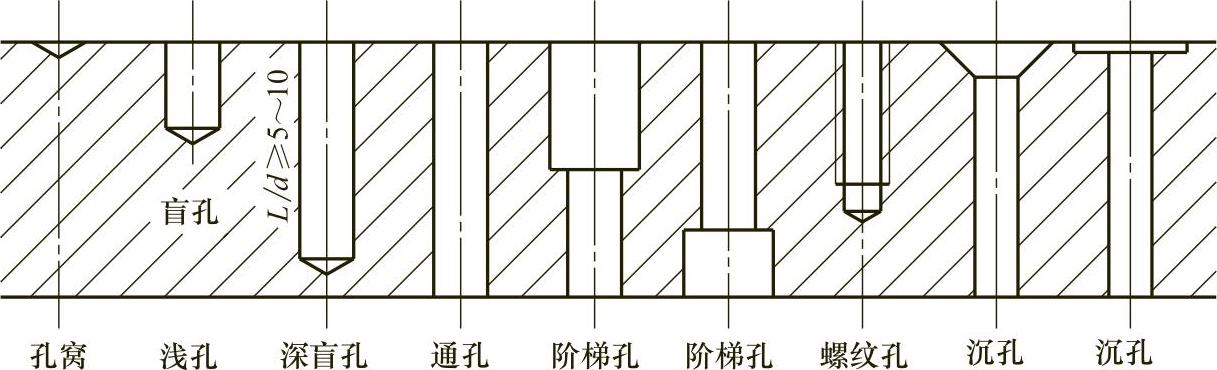

(4)孔特征及孔系加工 孔是实际加工中常见的几何特征之一。如图2-4所示,按孔的形式不同分为光孔、螺纹孔、阶梯孔和沉孔等;按孔的长度不同分为孔窝、浅孔、深孔、阶梯孔、盲孔、通孔等;按孔的加工方式不同分为钻孔、扩孔、铰孔、镗孔和攻螺纹等。此外,利用数控铣削加工轨迹可编程的特点,还有铣削圆孔与螺纹的方式。

光孔加工的方法主要有钻、扩、铰等,螺纹孔一般采用丝锥加工,孔径较大的螺纹则可采用螺纹铣削的方式加工。阶梯孔与沉孔加工要求在孔底处暂停一段时间。基于孔加工应用广泛的特点,大部分数控系统都有相应的孔加工固定循环指令。

图2-4 孔的形式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。