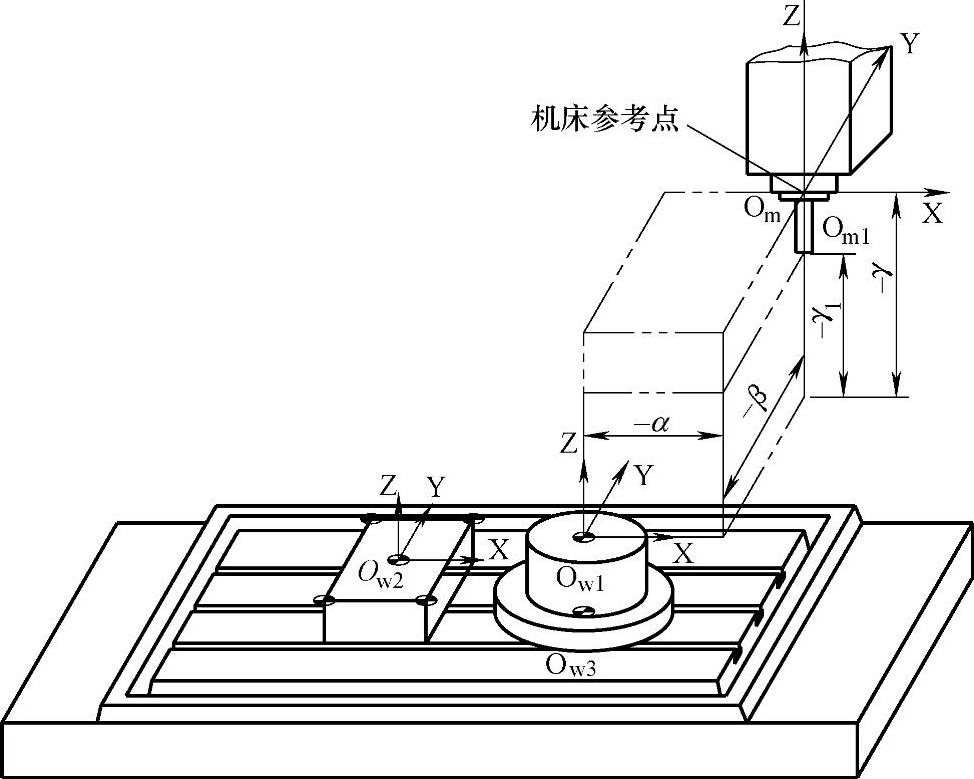

数控机床的位置检测元件有相对位置检测装置与绝对位置检测装置两种。采用相对位置检测装置的数控机床,数控装置通电后并不知道机床零点的位置,为了正确地在机床工作时建立机床坐标系,常在每个坐标轴正方向的最大位置处设置一个机床参考点(测量起点)。机床通电后,首先要进行手动或机动返回参考点操作,以建立机床坐标系。对于采用绝对位置检测装置的数控机床,其参考点的位置已在机床调整时设置在数控系统的参数表中,即使断电以后,仍然可以依靠电池记忆在数控系统中,因此,这种绝对位置检测装置的数控机床通电后将自动地建立起机床坐标系,不需执行返回参考点操作。机床参考点可以定在主轴端面中心位置或铣刀刀位点上,如图1-24所示。

图1-24 机床坐标系、工件坐标系与参考点的关系

机床坐标系及参考点相关说明如下:

1)机床坐标系与标准坐标系平行,其位置通常是由机床制造厂家在设计、制造和调整后确定下来的,操作者不宜随意改动。

2)立式数控铣床机床坐标系原点常常设置为与机床参考点重合,如主轴端面中心位置(Om)或铣刀刀位点上(Om1)。(www.daowen.com)

3)机床参考点位置Om由参数1240设定。

4)机床坐标系一经设定,将保持不变直至断电。

上述谈到的机床参考点,一般指的是第一参考点。数控铣床的第一参考点一般设置在三坐标轴正方向的最大位置处,参见图1-24。FANUC0iMC数控系统允许设置四个参考点,其中第一参考点简称为参考点,其余的参考点分别称为第二、三、四参考点,常用于设置换刀点等。机床参考点由数控系统参数1240~1243设定。

以图1-24为例,当机床通电启动后,不论刀架处于什么位置,显示器上的X、Y与Z的坐标显示值是不定的,当执行完返回坐标参考点操作后,刀具将快速移动到图示位置的参考点,返回参考点结束后坐标显示一般为0,故返回机床参考点操作常常又称之为“回零”操作。这时可认为机床坐标系原点设定为与机床参考点重合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。