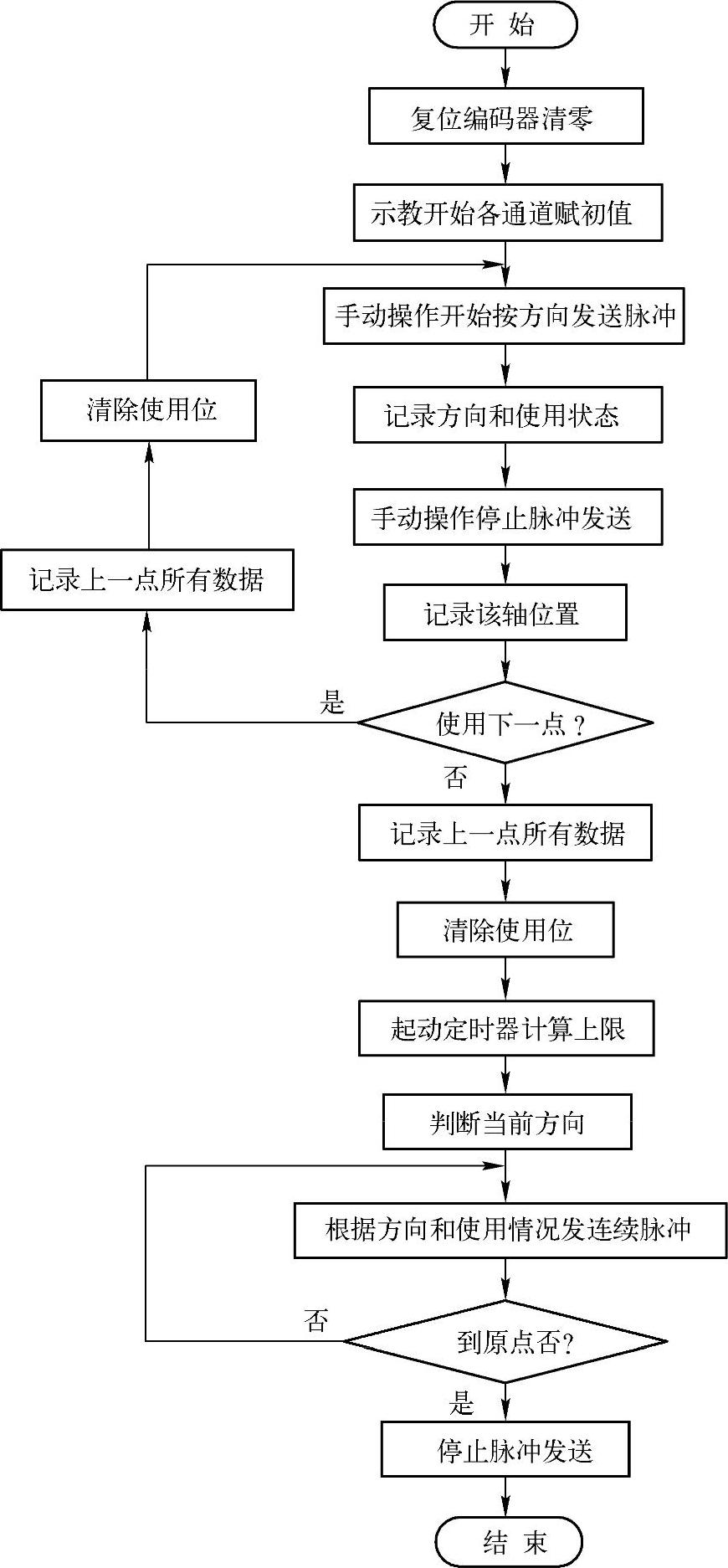

1.示教操作控制流程

示教前先按手操盒上的“复位”按钮将高速计数器内的值全部清零。当“示教”按钮按下时,将所用的频率传入相应通道中,并且将相关标志位和所用的通道全部清零,此时示教开始。

根据实际需求使用各轴的手动操作按钮实施示教操作。当某轴的手动按钮按下一次时,该轴开始按照指定方向转动,此时,通过标志位记录下该轴的使用情况和方向。当再次按下该按钮时,该轴停止转动,此时高速计数器记录下反馈的脉冲数从而确定了该轴的当前位置。照此方法,将A点所用到的各轴一一示教完毕。

若不定位B点,则按下“示教完毕”按钮,此时将A点的各轴使用情况、方向和目标位置存储到A点指定的轴数据通道中。若继续定位B点,则按“下一点”按钮,此时将B点使用标志位置1,并将A点的数据读到相应的备份通道中,同时对各轴的使用位清零。此时再通过手动按钮操作各轴的进退,完成B点的示教。

若不定位C点,则按下“示教完毕”按钮,此时将B点的使用情况、方向和目标位置写入B点的指定通道中。若定位C点,则继续按以上相同方法完成示教,最后按下“示教完毕”按钮,将C点的数据写入C点的指定通道中。

当按下“示教完毕”按钮时,起动5s定时器,并计算A、B、C三点各轴的上限值。定时器到时后,各轴开始返回原点的动作。同时根据A、B、C三点的使用情况和编码器的当前值判断出当前位置相对于原点的方向,再根据A、B、C三点和各轴的使用情况来驱动相应的轴返回原点。此时编码器将各轴的当前值实时写入高速计数器的相应通道中,可以利用区域比较指令(ZCPL)来比较当前值和原点的位置值。在当前值处于原点的允许误差范围内时,发送停止脉冲输出信号。至此,空间三点的示教操作完毕。PLC示教控制流程如图9-14所示。

图9-14 PLC示教控制流程图(https://www.daowen.com)

2.自动复现示教过程的控制流程

在自动操作前先按“复位”按钮,以便保证自动复现过程的精度。

当按下“起动”按钮时,将需用到的通道和标志位全部清零,并将O点→A点起动位置位。此时将A点的方向、目标值和各轴使用情况读入操作通道中,并根据这些示教参数驱动相应的轴转动。此时编码器将各轴的当前值实时地传回高速计数器的相应通道中,利用区域比较指令(ZCPL)来比较当前值和操作通道中A点的位置值。在当前值处于A点的允许误差范围内时,发送停止脉冲输出信号。

主PLC与从PLC分别控制的三个轴全部到位时,会分别发送到位信号。通过PLC的链接通信将主PLC与从PLC的到位信号分别传送给对方。只有6个轴的到位信号均为1时,开始定时5s,并且根据B点和C点的使用情况及当前的位置设置下一点的启动位。再根据下一点的启动位读取相应点的方向和目标值,在定时器到时驱动各轴转动。

当启动位为A点→O点或B点→O点或C点→O点时,应置完毕标志,防止各轴回到原点后定时器再次启动。至此,自动复现示教过程的操作完毕。PLC自动复现示教的操作流程如图9-15所示。

图9-15 PLC自动复现操作流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。