按照厂方要求必须选用欧姆龙PLC控制冲压车间的空调机组,实现对车间温度的连续定值控制。20世纪80年代至90年代中期是PLC发展最快的时期,PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力得到大幅度提高,并逐步进入过程控制领域,由于它与在过程控制领域占统治地位的DCS系统相比具有价格、结构和组态方式上的优势,因此颇具市场竞争力,基本上取代了小型DCS系统的市场位置。

欧姆龙PLC解决过程控制问题的常见控制方案主要有以下四种。

(1)在梯形图程序中调用PID指令实现过程控制

该控制方案的系统结构如图8-3所示,其优点是只用软件就可以实现PID控制,无需单独配备PID控制单元,并且引入了二自由度PID算法,编程简便。

图8-3 PID指令控制方案结构图

但该控制方案的缺点是PID算法将占用PLC的系统扫描时间。对于多回路控制系统而言,由于运算PID指令占用系统扫描时间较长,会导致控制动作迟缓。

图8-4 智能单元构成的控制方案结构图

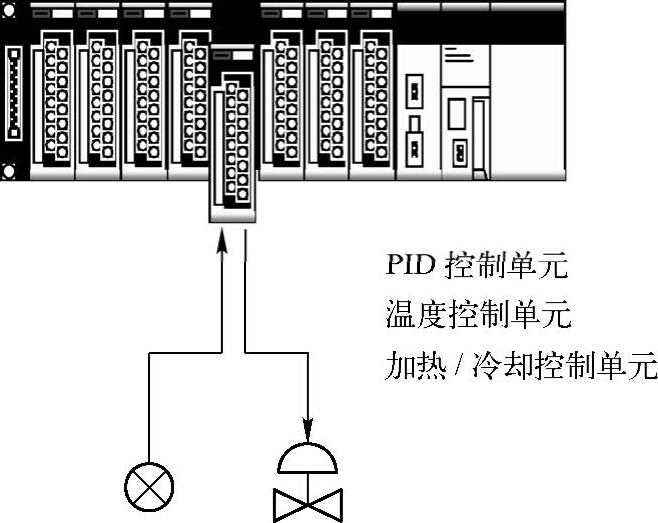

(2)利用智能单元实现过程控制

该控制方案的系统结构如图8-4所示。智能单元主要包括PID控制单元、温度控制单元、加热/冷却控制单元等,该控制方式的优点在于PID单元与CPU单元各自相对独立,易于操控;无需编写旨在PID控制的梯形图程序。另外,PID单元不占用PLC的系统扫描时间。

但该控制方式的缺点是每个PID单元只能控制两个回路;PID功能受到设置参数的限制。另外要增加硬件投资。

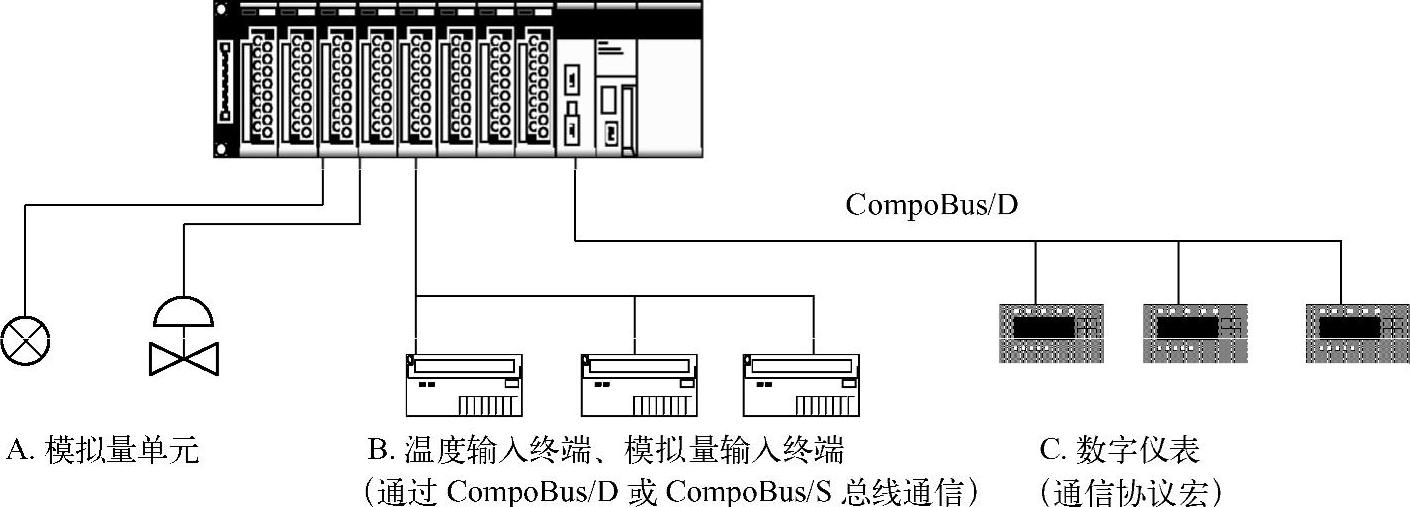

(3)利用单回路控制器与PLC配合实现过程控制

该控制方案的系统结构如图8-5所示。该控制方式的优点是可以不受PLC工作条件的制约;由于应用了CompoBus/D总线,使PLC与其他单元的操控更加容易。

(https://www.daowen.com)

(https://www.daowen.com)

图8-5 单回路控制器+PLC的控制系统结构图

但该控制方式的缺点是需要用梯形图编写通信程序实现PLC与各单元回路控制器之间的数据交换,不适用于复杂控制系统;如果新增控制任务,则需额外增配单回路控制器,系统扩展性差。

(4)利用基于PLC的回路控制器实现过程控制

近年来研发的功能更加先进,操控更加灵活,编程更加简便,维护更加便利的基于PLC的回路控制器或回路控制板适用于多回路复杂控制。以欧姆龙公司的CS系统为例,其系统结构如图8-6所示。该系统的结构特点是在PLC硬件系统上增加了过程模拟量I/O单元和回路控制器(或回路控制板),前者是将生产现场的各种标准模拟量信号直接接入相应单元进行A-D,D-A转换,并与CPU之间实现数据交换;后者独立于CPU,按照用户编写的流程图式的组态程序与模拟量单元配合实现PID回路控制功能。

图8-6 基于PLC的回路控制系统结构图

通过对上述4个控制方案的综合比较和论证,结合本项目I/O容量较小、仅涉及两个控制回路且功能较简单的特点,最终确定第1方案最为适宜,并以此实施控制器硬件系统的选型工作。

利用PLC的PID指令实施单回路调节策略,冲压车间夏季/冬季的温度调节框图如图8-7a所示,过渡季的温度调节方框图如图8-7b所示。

图8-7 冲压车间温度调节框图

a)夏季/冬季温度调节框图 b)过渡季温度调节框图

冲压车间空调机组的控制流程如图8-8所示。

图8-8 冲压车间空调机组控制流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。