经验设计法又称为试凑法,长期工作在现场的电气技术人员和电工都熟悉继电器-接触器控制电路,具备一定的设计和维护电气控制电路的经验和能力。他们在PLC的学习和实践中能够较深入地理解并掌握PLC各种指令的功能,以及大量的典型电路,在掌握了这些典型电路的基础上,充分理解实际的控制问题,将实际控制问题分解为各典型控制电路所能解决的子任务,然后将这些经过修改和补充的典型电路进行拼凑从而设计出梯形图。这就如同小学生学习写作文,首先需从熟读优秀范文入手,过渡到模仿范文写作,最终达到独立写作的目的。学习PLC编程也如出一辙,可以先尽可能多地从资料上提取现成的典型小程序加以学习,然后模仿编写或对典型程序稍加改动后“拼接”到自己的程序中,最后才可能达到自己“创作”应用程序的“境界”。国外很多大公司也都是采用此法来培养自己的计算机软件人才的。

经验设计法的核心是抓住输出线圈控制这一关键问题,因为PLC的一切动作均是由线圈输出的,所以也可以称之为输出条件法,其设计步骤如下:

(1)解析实际控制问题

将实际控制问题分解为典型控制电路所能实现的子任务。如“起保停”电路、互锁电路、定时/计数电路、分频电路、单/双稳态电路、报警消声电路等。

(2)在梯形图中画出线圈的逻辑行

以输出线圈为核心画梯形图,将所有输出线圈全部一次性地列在梯形图的右母线上,这样可有效地防止“双线圈输出”的错误。然后,逐一分析各个输出线圈的置位和复位条件,并将对应的常开或常闭的触点连接到左母线与线圈之间。属于多点共同触发的,需采用串联方式连接各触点;而当多路信号均能独立触发时,则应采用并联方式连接各触点。在编写过程中特别注意考虑是否自锁。

(3)利用工作位组合逻辑条件分

如果不能直接使用实际输入点来逻辑组合成输出线圈的置位与复位条件,则需要利用PLC内部存储器的工作位帮助建立起输出线圈的置位与复位条件,例如使用CP1H的工作区(W区)中的通道或位。

(4)使用定时器和计数器

如果输出线圈的置位与复位条件中需要定时或计数条件时,则需要使用定时器或计数器指令建立起输出线圈的置位与复位条件。

(5)使用高级指令

如果输出线圈的置位与复位条件中需要高级指令的执行结果作为条件时,则需要编写高级指令逻辑行来建立起输出线圈的置位与复位条件。

(6)画互锁条件

画出各输出线圈之间的互锁条件,它可以有效地避免同时发生相互冲突的动作。

(7)画保护条件

保护条件可以在系统出现异常时使输出线圈的动作保护系统和生产过程。

在设计梯形图程序时,应先画基本梯形图程序,当基本程序的功能满足要求后,再增加其他功能。在使用输入条件时,注意输入条件是电平、脉冲或是上升/下降沿。下面以送料小车控制为例说明经验设计法。

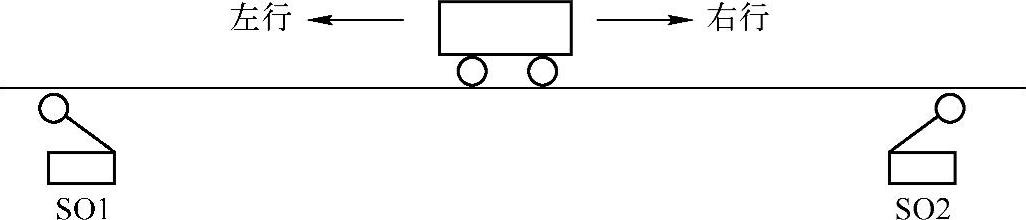

【例5-1】 送料小车的工作过程示意图如图5-2所示。控制要求是当按下左行起动按钮后,小车左行,到达行程开关SQ1处装料,20s后装料完毕,起动小车右行;当小车右行到达行程开关SQ2处卸料,12s后卸料完毕,再次起动左行到SQ1处装料,此装卸过程如此反复循环,直至按下停止按钮结束工作过程。若先按下右行起动按钮后,小车右行,先卸料再装料。

(www.daowen.com)

(www.daowen.com)

图5-2 送料小车工作示意图

选用欧姆龙小型机CP1HPLC为控制器,送料小车的I/O分配表见表5-1。

表5-1 I/O分配表

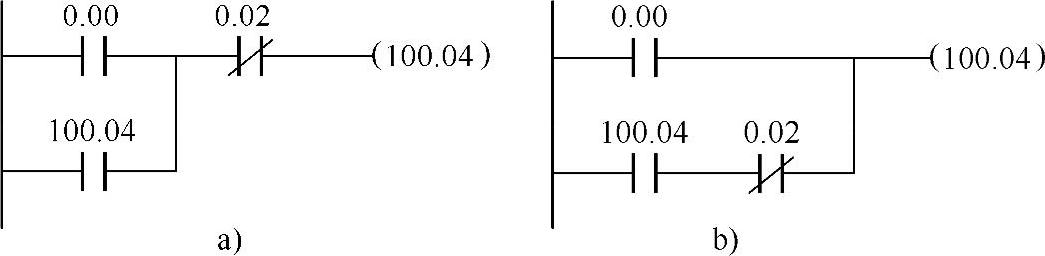

分析控制要求得出,送料小车控制程序的基本框架为“起保停”电路。“起保停”电路是电动机等电气设备控制中常用的控制回路,PLC可以方便地实现对电动机的起动、保持和停止的控制,经典程序段如图5-3所示。

图5-3中a、b的逻辑功能相似,区别在于当起动按钮与停止按钮同时按下时,图a中的输出100.04复位,称之为“停止优先形式”;图b中的输出100.04置位,称之为“开启优先形式”。实际应用中“起保停”电路会存在许多联锁条件,满足了所有联锁条件后才能允许起动或停止。

图5-3 “起保停”梯形图

a)停止优先梯形图 b)开启优先梯形图

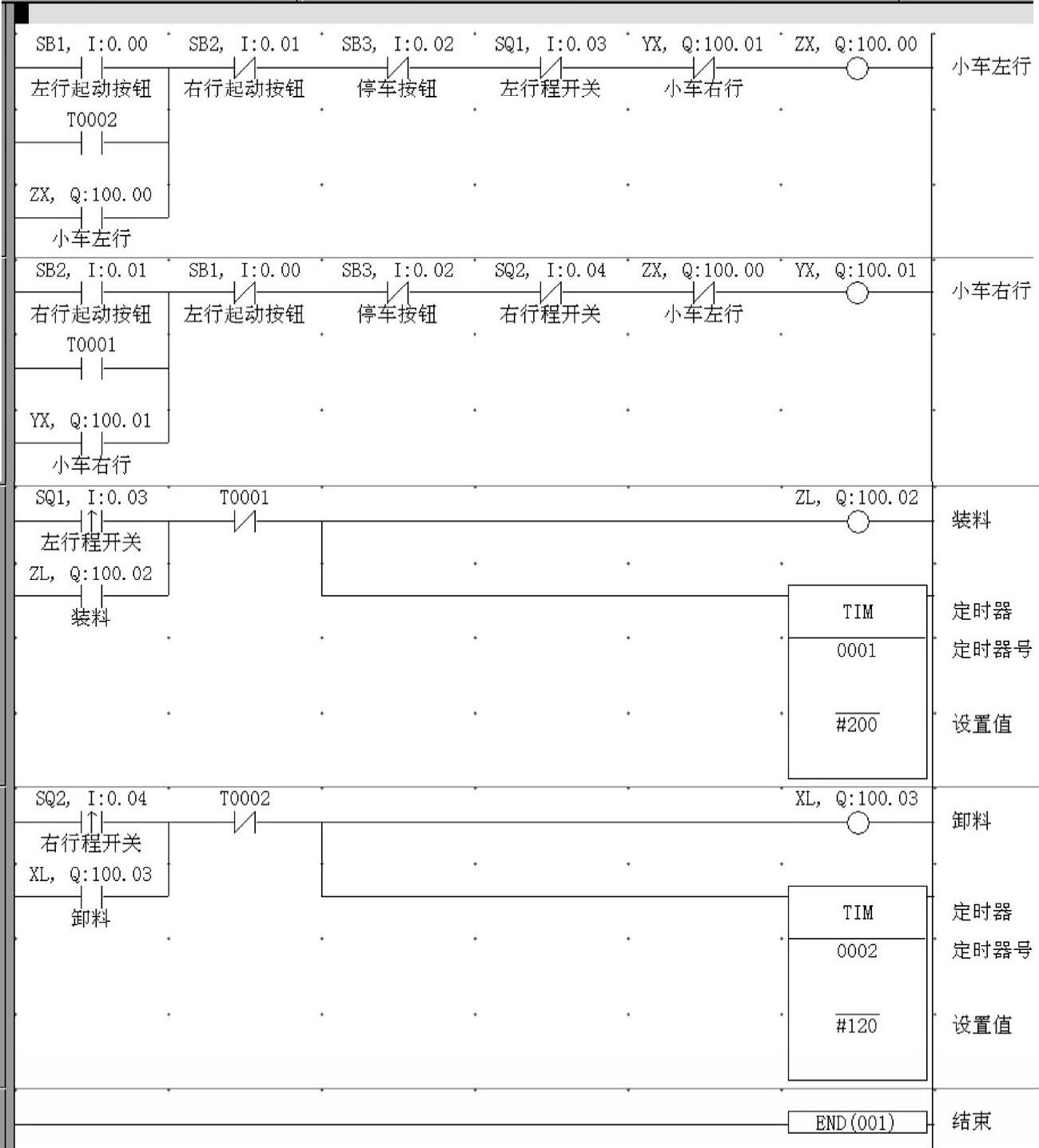

借鉴“起保停”电路,小车送料控制的梯形图如图5-4所示。

图5-4 送料小车控制梯形图

程序说明:

1)利用“起保停”电路实现小车单方向的运行,将左行和右行输出线圈的常闭触点分别串联在右行和左行输出控制逻辑行上,实现互锁。

2)利用“起保停”电路实现装料与卸料控制,二者起动条件分别是左行程开关0.03和右行程开关0.04,注意此处利用了上微分型输入,旨在瞬间置位使100.02或100.03保持输出;而定时器T1和T2分别为装料和卸料操作计时,到时后分别驱动小车右行或左行,同时作为复位条件结束当前的装料或卸料操作。

3)为使小车能自动停止,将行程开关0.03和0.04的常闭触点分别串联到左行与右行逻辑行。

这种凭经验设计梯形图的方法在解决简单控制问题时具有设计速度快、程序简捷的优点。但是,在设计复杂程序时,则需要对逻辑关系解析透彻、全面,执行条件考虑周到,程序前后呼应,特别是在进行连续动作的控制中需要在两个动作间考虑加入定时器以确保动作完成。经验设计法案例参见7.3节和7.6节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。