1413.确定布线区域应考虑下列因素:

1)所需安装的元器件类型、数量和互连这些元器件所需要的布线通道。

2)外形加工时不触及印制导线,布线区的导电图形(含电源层和地线层)距印制板边框一般应不小于1.25mm。

3)表面层的导电图形与导轨槽的距离应不小于2.54mm,如导轨槽用来接地,应用地线作为边框。

1414.印制板布线一般规则如下:

1)印制导线布线层数根据需要确定。布线占用通道比一般应在50%以上。

2)根据工艺条件和布线密度,合理选用导线宽度和导线间距,力求层内布线均匀,各层布线密度相近,必要时缺线区应添加辅助非功能连接盘或印制导线。

3)相邻两层导线应布成相互垂直、斜交或弯曲走线,以减小寄生电容。

4)印制导线布线应尽可能短,特别是高频信号和高敏感信号线。对于时钟等重要信号线,必要时还应考虑等延时布线。

5)同一层上布设多种电源(层)或地(层)时,分隔间距应不小于1mm。

6)对大于5mm×5mm的大面积导电图形,应局部开窗口。

7)电源层、地层大面积图形与其连接盘之间应进行热隔离设计,以免影响焊接质量。

1415.为实现印制板的最佳布线,应根据各类信号线对串扰的敏感度和导线传输延迟的要求确定布线顺序。优先布线的信号线应尽可能地使互连线最短。一般按如下顺序布线:模拟小信号线→对串扰特别敏感的信号线和小信号线→系统时钟信号线→对导线传输延迟要求很高的信号线→一般信号线→静态电位线或其他辅助线。

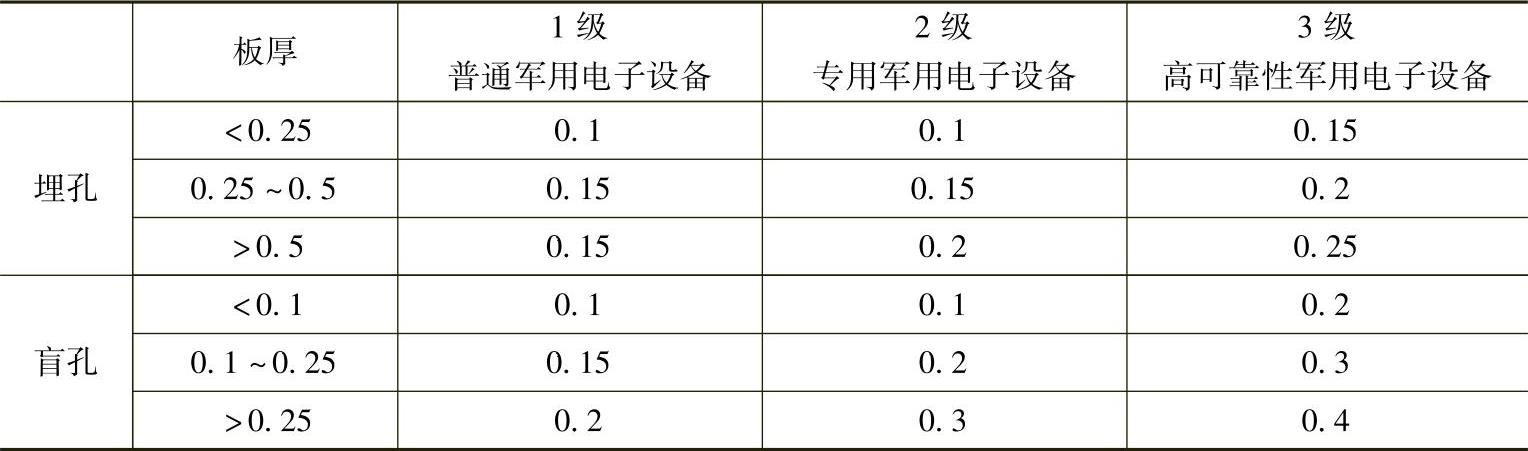

1416.采用埋孔/盲孔可以提高布线密度,减少层数。埋孔和盲孔的最小钻孔尺寸应符合表10-1中的要求。

表10-1 埋孔和盲孔的最小钻孔尺寸表(单位:mm)

1417.设计印制板时,要有意识地减少添加过渡孔,设计完毕后要检查以去多余过渡孔。

1418.应保证在相邻的电路板之间不发生过多的导线平行现象。

1419.单面印制板上的导线不能交叉,因此某些导线就要绕着走或平行走线,致使导线过长。这不仅使引线电感增加了,而且导线之间、电路之间的寄生耦合也增大了。所以在特殊情况下可以用外接导线。

1420.在设计布线时,必须保证高频线、管子各极的引线及信号线输出输入线短而直,并避免相互平行,这对抵制各种耦合干扰是有益的,频率越高越应注意。

1421.用双面印制板时,两面印制线应避免相互平行,以减少导线间寄生耦合,最好垂直或大角度斜交。

1422.印制导线需要屏蔽时,如要求不高,可采用印制屏蔽线。印制板面元器件若需要屏蔽时,则可在元器件外面套上一个屏蔽罩,在板的另一面留有覆铜箔,将它们在电气上连接起来并接地,也可以将另一面印制成网格状。

1423.为了减少电源线耦合引起的干扰,布线时应尽量使电源线和地线紧密地排列在一起。

1424.印制导线宽度决定导线的附着力。宽度太小,导线容易脱开机板。例如,擦伤会使导线附着力丧失,潮湿也会引起导线脱开基板。但过宽也不行,过宽易引起在焊接时热分布不均匀而导致脱落。其优选序列为0.5mm,1mm,1.5mm。其中0.5mm主要用于微小型化电路。

1425.印制导线宽度取决于载流量、温升。对于特定印制导线,当工作电流超过其最大安全电流值时,会引起温度上升,以致引起导线从板上剥落。(https://www.daowen.com)

1426.印制导线工作温度一般不宜超过85℃,若环境温度为45℃时,则导线温升不宜超过环境40℃。

1427.考虑到涂“三防”漆后散热性能变差和浸焊及波峰焊后铜箔粘贴强度降低以及刻制水平等,应加35%的安全系数。一般导线在任意一点有效宽度缩减超过35%就被看做是很大的缺陷。

1428.为了避免信号电压的损失,应控制导线的电压降。电压降与线宽成反比,线越宽越好。

1429.为了减少分布电容,减弱导线间的互相干扰,印制线以薄为宜,但又不能太薄,否则由于擦伤和刻蚀等原因易造成开路失效。

1430.在高频应用时,仔细设计印制导线间距,线间距离将影响分布电容和互感的大小,从而影响到信号损耗、电路稳定性及引起信号互相影响。为此,导线间距应大于1mm。

1431.在高密度场合,由于收发信号挨在一起,很容易发生串扰,布线时应保证相邻PCB走线的中心线间距要大于PCB线宽的3倍。

1432.在插卡设备中,接插件连接的位置,要有许多接地针,提供良好的射频回路。

1433.当导线间存在电位梯度时,必须考虑线间距离对抗电强度的影响,否则印制导线间打火和击穿将导致基板板面碳化、腐蚀以致破裂。在高电位梯度时应尽量加宽导线间距离。

1434.应尽可能避免导线分支。当有导线分支时,分支处应圆滑,其半径不小于2cm,否则将使导线本身与粘贴层产生附加应力,使导线破裂或翘起,并产生附加电场,易产生电击穿。导线分支不应小于90°。

1435.印制导线不应有急剧的弯曲和尖角,否则将导致电应力集中引起电弧、电晕和电骚动。

1436.如果板面上有大面积铜箔,应镂空成栅栏状。宽度超过3mm的导线可分成双支、三支平行走线。这样浸入焊锡槽时,导线部分可以迅速加热,并能保证焊锡均匀覆盖,还能防止板体受热变形及铜箔翘曲和剥落。

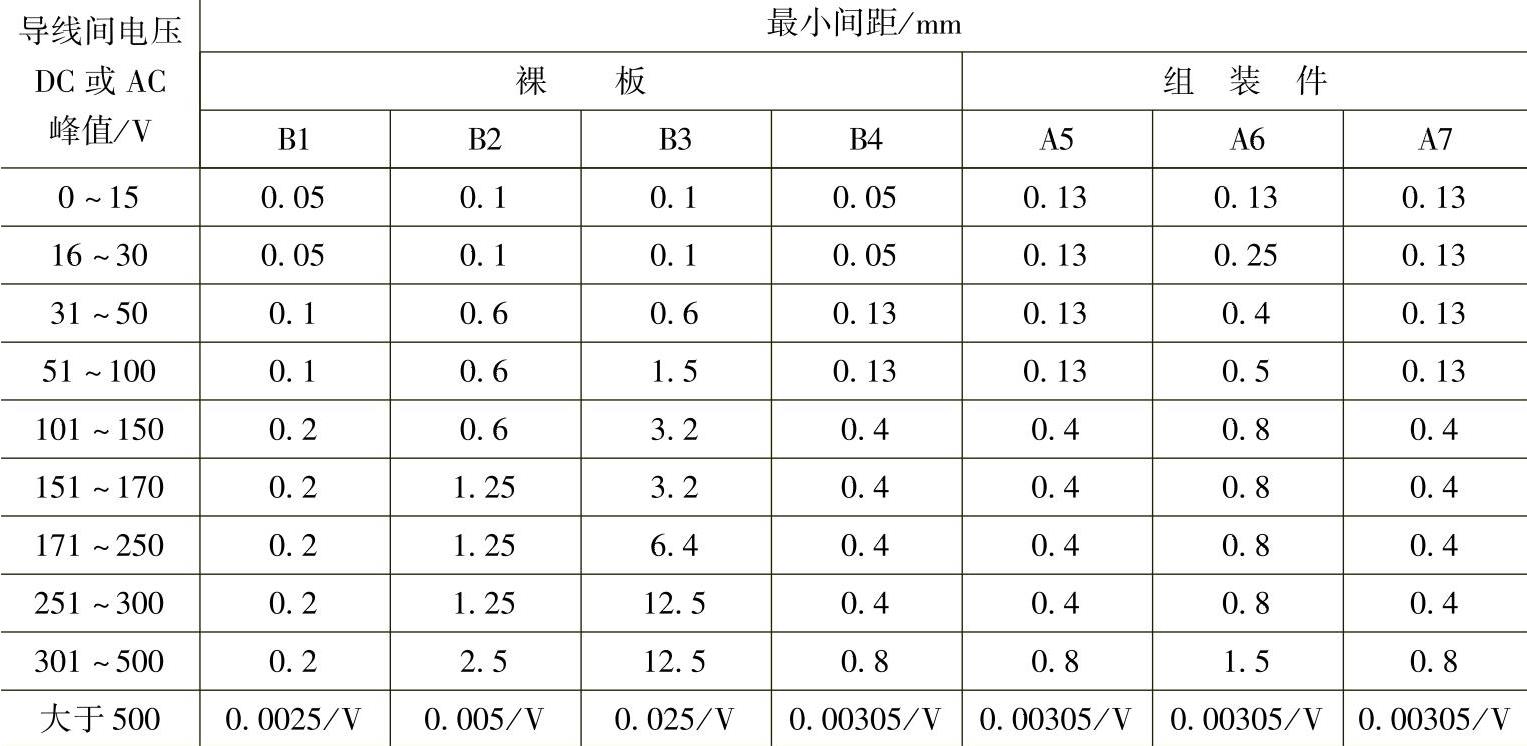

1437.印制导线间距的选择还与气压、频率、涂覆厚度、温度和湿度有关,这些都影响抗电强度,所以在导线间距离选取时应有一定的安全系数。在可能的情况下,导线的间距应尽可能大,相邻导线之间、导电图形之间、层间间距(Z轴)及导电材料(导电标志或安装的硬件)和导线之间的最小间距,应在布设总图上加以规定。若未规定,应符合表10-2中的要求。

表10-2 印制导线最小间距表

注:B1为内层导线;B2为外层导线未涂覆,适合于海拔低于3050m的地方;B3为外层导线未涂覆,适合于海拔高于3050m的地方;B4为外层导线用永久性聚合物涂层,适合于任何海拔的地方;A5为外层导线在组装件上用聚形涂层,适合于任何海拔的地方;A6为元件引线和端子,未涂覆;A7为元件引线和端子,涂覆敷形涂层。

1438.对于某个接点或连接线较短的两个孤立接点,应增加辅助加固线,以增加焊接强度。

1439.对于不同的电子元器件,其引线粗细不同,设计焊盘的直径应考虑引线装配孔直径,同时考虑偏钻孔差。否则机械强度不能保证,焊接时易受热剥落。

1440.除双面印制电路不能适应电路密度及复杂性要求外,不要使用多层印制电路板。

1441.印制电路板元器件引脚焊接处最好采用金属化孔。

1442.印制导线之间通常会产生信号串扰,应采取缩短布线长度、增加线间距、在信号层之间增加地层、在信号线之间插入地线隔离等电磁屏蔽措施,使串扰值低于规定值。

1443.避免采用长距离平行敷设的导线。

1444.在不得不采用长距离平行敷线的场合,如“母线板”上,排线的顺序依次为低电平引线、最敏感的引线,最后是电平最高的引线。经滤波的直流电源引线和低速率的控制引线(电位器引线、参考电压引线等)可以在中间走线。

1445.印制导线的传输延迟一般为5~8ns/m。在高速数字电路设计中,应采取下列措施减少传输延迟:缩短印制导线长度;以减少信号线负载个数;合理地处理布线与端接,以减少信号反射;选用介电常数低的介质材料。

1446.信号在印制板上传输,其延迟时间不应大于所用器件的标称延迟时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。