690.为了防潮,元器件和结构件表面可涂覆有机涂料。

691.对元器件和结构表面涂覆有机涂料时,涂料中(尤其是线绕元件浸漆用涂料)需考虑添加杀菌剂。

692.所有未接上的连接器要有防潮和防水汽的外罩覆盖或采取适当的防护措施。

693.采取耐腐蚀覆盖层,如金属覆盖层(锌、镉、锡、镍、铜、铬、金等镀层)、非金属覆盖层(油漆等)、化学处理层(黑色金属氧化处理、黑色金属的磷化处理、铝及铝合金的氧化处理,铜及铜合金钝化和氧化处理等)。

694.合理选择表面涂覆材料和热处理、表面处理方法,保证产品在规定的使用期限内和使用环境条件下不脱漆、不脱镀层、不氧化生锈和不发生脆化断裂。

695.金属镀覆层和化学覆盖层的选择原则如下:

1)综合考虑材料的特性、热处理状态、使用条件和部位、结构形状和公差配合等因素。同时根据零件类型、特性、贮存、使用环境和条件及寿命确定金属镀覆层和化学覆盖层的厚度。

2)选用的金属镀覆层和化学覆盖层不应给零件基体材料带来不良的影响(如疲劳、氢脆和残余应力等)。

3)金属镀覆层的特性和分类、应用范围、厚度系列等。

4)金属和镀覆层接触偶得接触腐蚀等级。

5)所选用的金属镀覆层只能在一定温度范围内使用,不应超过规定的使用温度。

6)低耐腐蚀的金属零件应尽量选用阳极性防护层。

7)镀层及工艺方法的选择应避免氢脆、隔脆、锌脆和锡脆。金属镀覆层和化学覆盖层的选择应符合相关标准的要求(如GJB/Z 594A—2000),工艺质量控制应符合相关标准(如GJ B 480A—1995)等。

696.钢铁零件镀覆层的选择应满足如下要求:

1)碳钢、合金结构钢、铸铁、铸钢等钢铁材料及含铬18%以下的不锈钢,在大气及海水中耐腐蚀性能不高,使用时除在液压油中工作外,一般都应采用镀覆层。主要包括镀锌、镀镉、喷锌、磷化、化学氧化、镀镍、化学镀镍、镀铬、镀铜、镀锡、镀银等。含铬18%以上的不锈钢,除有耐磨、焊接等特殊要求外,一般不需采用镀覆层,但应进行钝化处理,提高抗点蚀能力。

2)镀镉工艺的氢脆倾向比镀锌小,且海洋性大气环境条件下,镉镀层耐腐蚀性能高于锌镀层。除非有密封防护措施,镉镀层不能用于与燃油和液压油接触的零件。

3)使用温度超过230℃的钢零件或在此温度下与钢接触的零件、与钛合金接触且使用温度超过80℃的钢零件不应选用镉镀层;使用温度超过250℃的钢零件不应选用锌镀层。

4)除有导磁、导电、焊接要求等特殊情况外,镉镀层、锌镀层都应进行钝化或磷化处理。

5)由于高强度钢对氢脆、镉脆、锌脆、锡脆等敏感,进行镀覆层选择时,应综合考虑温度和所接触的材料等因素,避免出现氢脆、镉脆、锌脆、锡脆等危险。

6)抗拉强度在1240MPa以上的高强度钢主要用作重要受力件,应采用低氢脆工艺进行防护,一般采用镀镉-钛、低氢脆镀镉、喷锌、离子镀铝、涂覆无机盐中温铝涂层、磷化和镀硬铬等。采用离子镀铝、涂覆无机盐中温铝涂层时应考虑工艺温度对材料力学性能可能带来的不利影响。

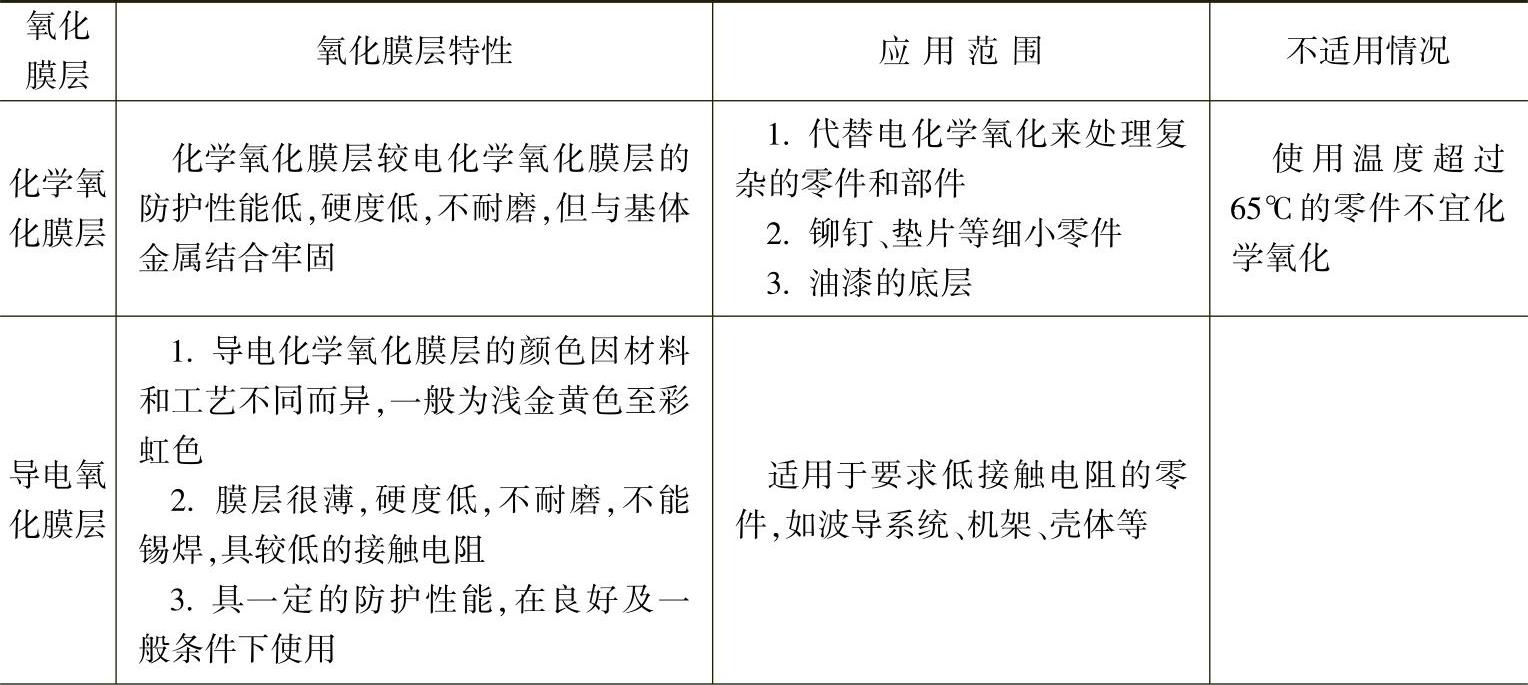

697.铝合金零件镀覆层的选择应满足如下要求:

1)一般应采用硫酸阳极氧化,化学氧化等。如需考虑疲劳性能要求,可采用铬酸阳极化或硫-硼酸阳极氧化。

2)需要胶接的零件应进行磷酸阳极氧化。

3)除特殊要求外,铝合金阳极氧化后应进行封闭处理。

698.螺纹紧固件镀覆时应同时满足镀覆层厚度和旋合性的要求,螺纹紧固件电镀层应优先符合GB/T 5267.1—2001中的规定。

699.锌镀层特性如下:

1)锌镀层为银灰色,经铬酸盐处理后为彩虹色,也可用其他方法钝化成军绿色或其他颜色。

2)锌镀层对于钢(或铜)为阳极性镀层,能起到电化学防护作用。在一般大气和工业大气条件下距较高的防护性能。在矿物油中,能可靠地防止零件腐蚀。

3)锌镀层铬酸盐处理后能提高镀覆层的防护能力。(www.daowen.com)

4)锌镀层的工作温度不应超过250℃,否则易引起锌脆。在低于-70℃或高于70℃的水中,锌镀层防护性能明显降低。

5)锌镀层在承受弯曲、延展和拧合时,不易脱落,但其弹性、耐压及海洋气候下耐腐蚀能力较镉镀层差。

6)刚镀好的锌镀层可以熔焊(8h内)和锡焊。经铬酸盐处理后的锌镀层不易焊接。

7)锌镀层可以磷化。

700.下列情况不宜镀锌:在以硝酸为基的氧化剂及其蒸气中工作的零件;在工作中受摩擦的零件;厚度小于0.5mm的薄片零件;焊接及有不易清洗的狭小缝隙的零件;具有渗碳表面的零件;直径大于10mm的30CrMnSiA等高强度钢螺栓和抗拉强度大于1300MPa的零件。

701.镀锌后需焊接、导电、导磁的零件和在过氧化氢中工作的零件的镀锌层不应进行铬酸盐处理。

702.镉镀层在一般大气和工业大气条件下对于钢来说为阴极镀层,其防护性能比锌镀层差;在海雾直接作用下或在海水中工作时为阳极性镀层,其防护性能比锌镀层好。对于铜为阳极镀层,能起到电化学防护作用。但镉有毒,含镉污水会污染环境,且污水不易处理。故一般情况下,应尽量用镀锌或镀其他锌合金层代替镉镀层。

703.锌镍合金镀层为有光泽的银白色,经铬酸盐处理后为彩虹色。锌镍合金镀层对钢铁为阳极镀层,抗腐蚀性能优于锌镀层,对高强钢产生氢脆的程度也比锌镀层小,是取代锌镀层的良好镀种。

704.下列情况不宜镀锌镍合金:在以硝酸为基的氧化剂及其蒸气中工作的零件;在浓过氧化氢中工作的零件;在工作中受摩擦的零件;焊接及有不易清洗的狭小缝隙的零件;具有渗碳表面的零件和抗拉强度大于1450MPa的钢制零件。

705.需焊接、导电、导磁的零件的锌镍合金镀层及锡锌合金镀层不进行铬酸盐处理。

706.锡锌合金镀层为银白色,经铬酸盐处理后为彩虹色。镀层中含锡量为70%~75%。锡锌合金镀层对钢铁为阳极性镀层,其抗腐蚀性明显优于锌镀层,在海洋、盐雾气氛下的抗腐蚀性与镉镀层相当,是取代有毒镉镀层的理想镀层。锡锌合金镀层钎焊性良好,经铬酸盐处理并放置较长时间后对钎焊性能也无影响。

707.锡锌合金镀层主要用于直接受海水、海雾作用的钢铁零件的防腐蚀及用于在压缩空气、氧、乙醇、高锰酸盐、温度超过60℃的水等介质中工作的零件。还用于与铝及铝合金、镁合金接触的钢铁零件的防护。

708.下列情况不宜镀锡锌合金:表面受摩擦的零件、在以硝酸为基的氧化剂及其蒸气中工作的零件和在浓过氧化氢中工作的零件。

709.镍镀层为略带淡黄色的银白色。镍镀层在经受弯曲、铆压或扩孔时,有脱落的可能,只能承受轻度的摩擦,但耐磨性比锌镀层、镉镀层高。镍镀层对黑色金属为阴极镀层,只有当镀层无孔和无损伤时,才能起到机械性的保护作用。镍镀层对铜合金而言,属阳极镀层。镍镀层易于抛光,但随时间的增长,镀层逐渐发暗。镍镀层具有良好的抗氧化性,在300~600℃温度条件下,能防止钢制零件的氧化。镍镀层能防止黑色金属表面渗氮。

710.镍镀层一般用于装饰性防护,多层暗镍镀层用于不需要装饰或在机械负荷不大的摩擦条件下的防护。

711.黑镍镀层以消光和装饰为主要目的。以锌为中间层的黑镍镀层的结合力和抗腐蚀性能比以镀铜为中间层的黑镍镀层的结合力和抗腐蚀性能好。一般条件下,黑镍镀层性能较稳定。

712.黑镍镀层主要用于光学系统、需要黑色的真空系统、太阳能利用系统和作为热控镀层。

713.化学镀镍层对于钢、铝及铝合金是阴极镀层,对铜及铜合金(黄铜除外)是阳极镀层。化学镀镍层孔隙率低,防护性能比电镀镍层好,且化学镀镍层适用于形状复杂的零件,镀层厚度均匀,可以抛光。化学镀镍层具良好的抗氧化性。化学镀镍层与其他金属具良好的结合力,可用作其他镀层的底层。但化学镀镍成本较高,镀液维护较困难。

714.硬铬镀层为带浅蓝的银白色。铬镀层对钢铁为阴极镀层,对铜及铜合金(黄铜除外)为阳极镀层。硬铬镀层具有高硬度和低摩擦系数,因此有很高的耐磨性,能承受均匀分布载荷。但受到集中冲击时,易受到破坏。单层铬不宜做防护层用,尤其在海洋大气的条件下,铬镀层的耐腐蚀性能较差,应避免使用。

715.下列情况不允许镀硬铬:长期在以硝酸为基的氧化剂及其蒸气中工作的零件;长期与过氧化氢接触的零件;形状复杂的零件;要求高导电性的零件;需要焊接的零件或部位;在海洋大气或海水条件下工作的零件;螺纹零件的螺纹部位;受冲击载荷的零件和高硬度的淬火零件。

716.装饰铬镀层用于防护装饰时,不宜采用单层铬,应以铜-镍或其他合金作为中间层。装饰铬具有装饰和防护性能,按不同工艺方法可分为光亮和半光亮。光亮可达镜面光泽,反射率最高,其基体材料以铜及铜合金为宜。

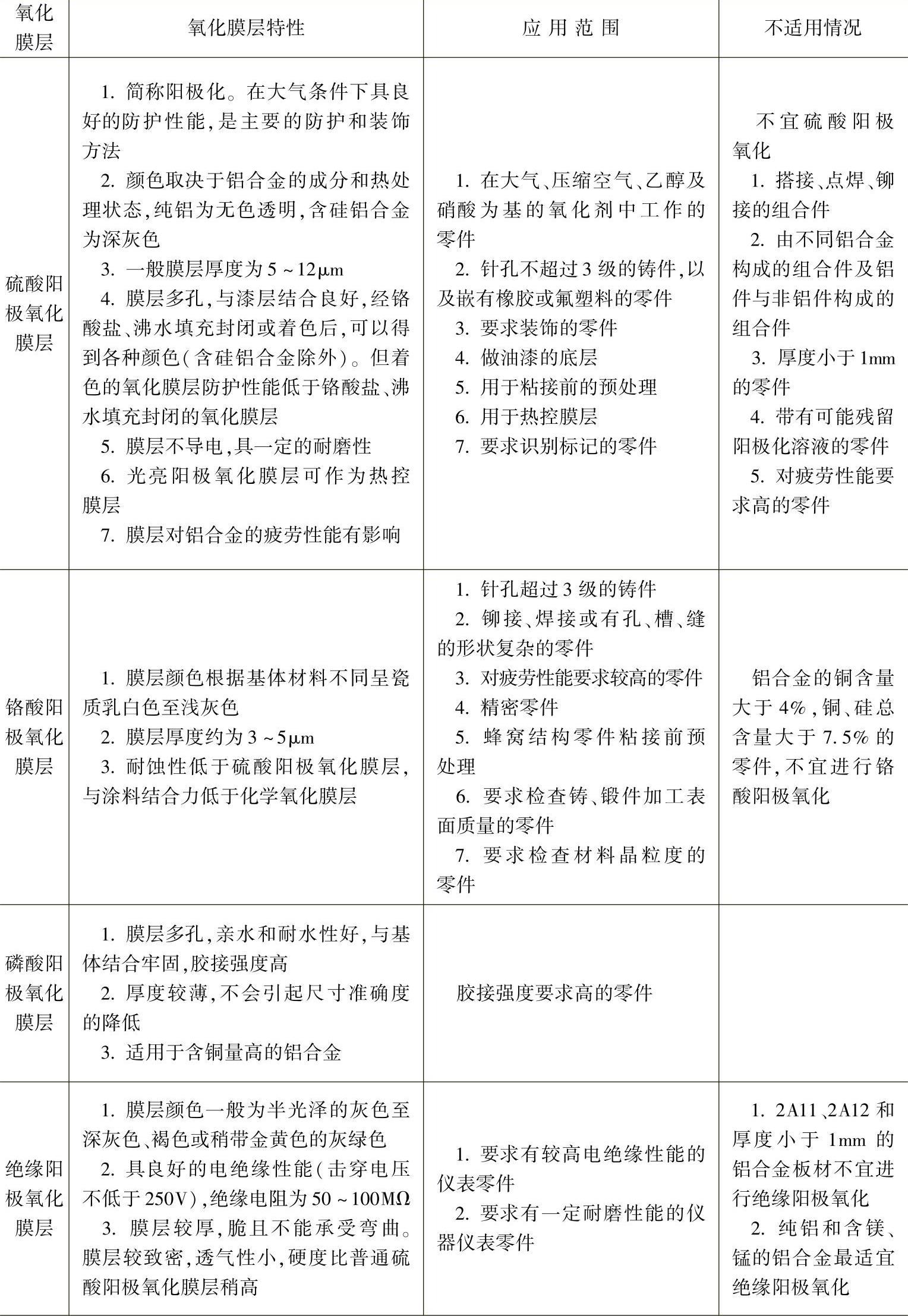

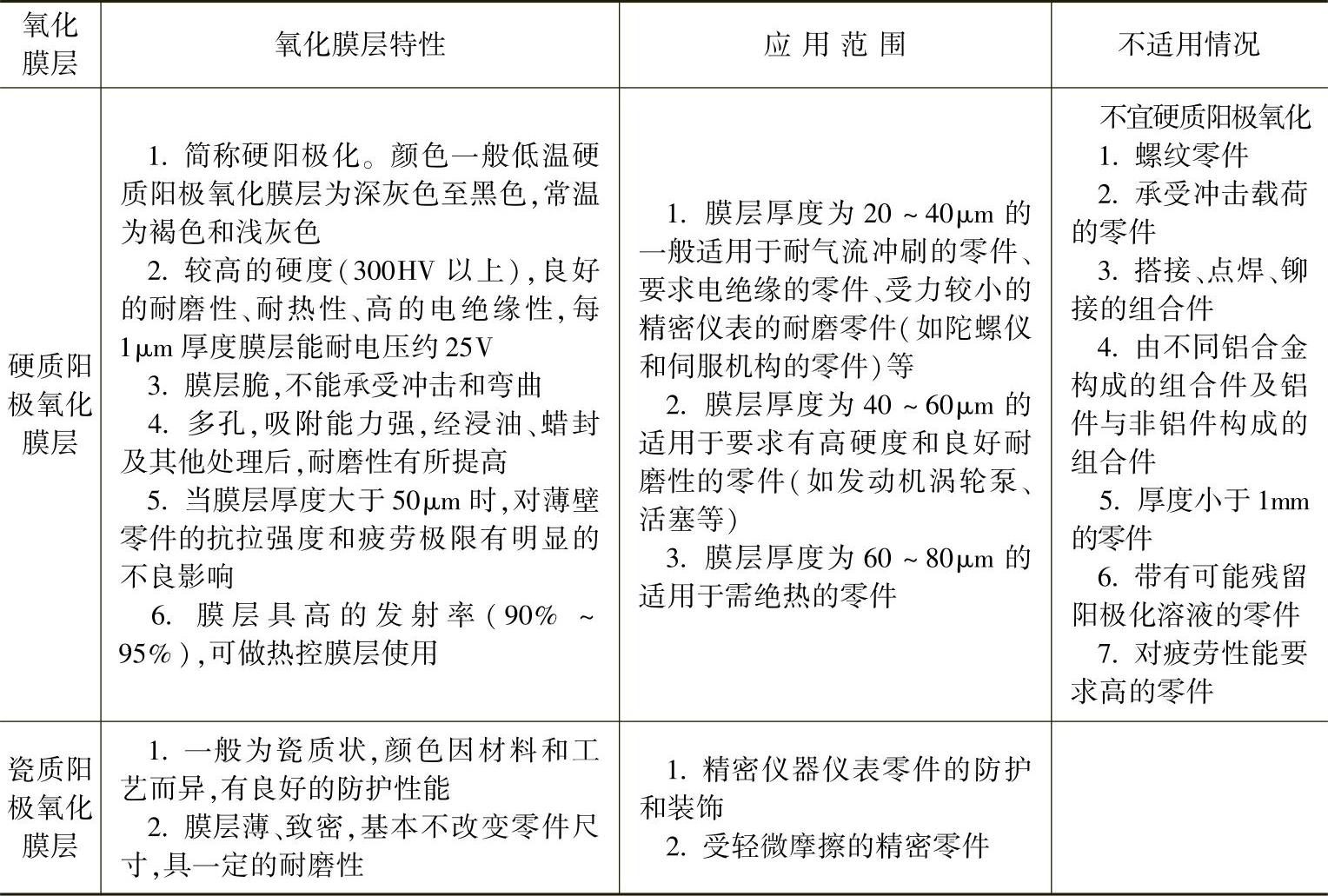

717.铝及铝合金的氧化膜层比较见表6-1。

表6-1 铝及铝合金的氧化膜层比较

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。