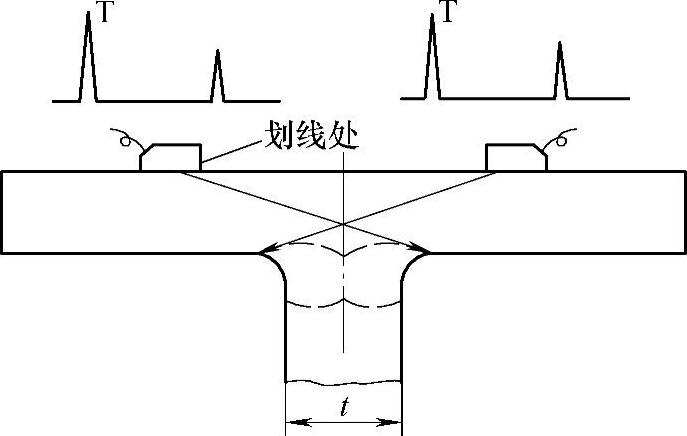

(1)确定焊缝的位置 在角焊缝外侧检测时,焊缝位置不可见,检测前要在翼板外侧测定并标出腹板的中心线及焊缝的位置,方法如下:使斜探头在焊缝两侧移动,使焊脚反射波在显示屏上同一位置出现(见图8-41),同时标记两探头前沿的位置和二者的中点,用同样的方法确定另一中点,则这两个中点的连线就是中心线,然后根据腹板厚度标出焊缝的位置。此外,也可用直探头来确定腹板中心线和焊缝位置,方法与斜探头类似,不同的地方是探头位置由底波下降一半来确定。

图8-41 角焊缝中心线的确定

(2)扫查方式 在直探头检测时,探头应在焊缝及热影响区内扫查。在斜探头检测时,探头需在焊缝两侧做垂直于焊缝的锯齿形扫查。探头每次移动的间距应不大于晶片直径,同时在移动过程中做10°~15°转动。为检测焊缝中的横向缺陷,探头还应沿焊缝中心线进行正反方向的扫查。

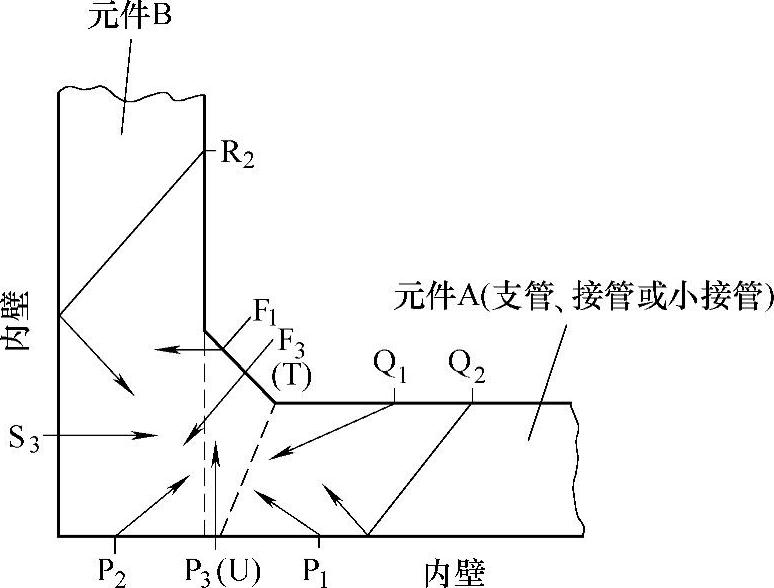

图8-42 骑坐式接头检测示意图

(3)骑坐式接头的超声波检测方向 如图8-42所示,骑坐式短管焊缝唯一可行的扫查位置是Q1和Q2,从短管的外表面进行扫查。对于元件A的侧壁,应在半跨距和全跨距位置(即位置Q2),用声束角度垂直于熔合面(偏差10°以内)的探头进行扫查。对于元件B的侧壁下半部分,应使用尽可能大的声束角度(或在半跨距内,或在半跨距和全跨距位置之间)扫查,而对其上半部分则用可达到角焊缝上趾部的较小声束角度扫查。

(4)插入式接头的超声波检测方向 如图8-43所示,插入式单面焊接管焊缝超声波检测的特点类似于骑坐式接头,只是元件A、B相对于接头几何形状调换了位置。对骑坐式支管和接头所提到的许多观点完全适用于这种接头。可能时,对元件A的侧壁应从元件A的内壁(位置P3)用直探头扫查。此探头必须修磨到与内壁吻合(只适用于双晶片接头)或者有足够小的直径,以保证有良好的超声耦合,且使用时操作稳定。若A的内壁不可接近,则必要时应从S1、R1、R2、Q2和F2多种位置扫查侧壁,用最佳角度覆盖整个侧壁深度。对元件B的侧壁,应使用偏差在10°以内的正交角度,并根据母材厚度和最佳角度时所要求的最大声程距离以及B的内腔空间,分别在R2或S1位置,或者同时在两个位置进行扫查。

(https://www.daowen.com)

(https://www.daowen.com)

图8-43 插入式接头检测示意图

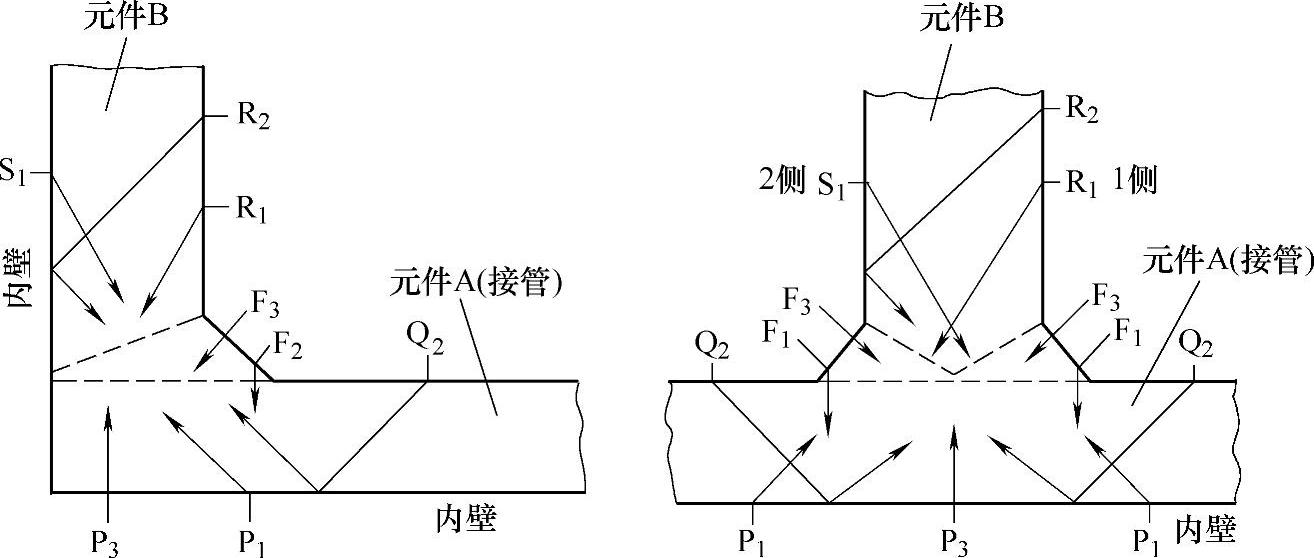

(5)十字接头的超声波检测方向 如图8-44所示,十字接头的特点是元件A的侧壁无法用垂直于熔合面的声束检查。对A的侧壁,应使用尽可能大的探头角度从元件B的上表面和下表面,在A的两侧进行扫查。扫查范围应在半跨距位置内(即位置S1、R1),或者当B的厚度小于50mm时,在半跨距和全跨距位置之间(即位置S2、R2)进行扫查。对元件B的侧壁,应按T形接头的扫查方法进行扫查。

图8-44 十字接头检测示意图

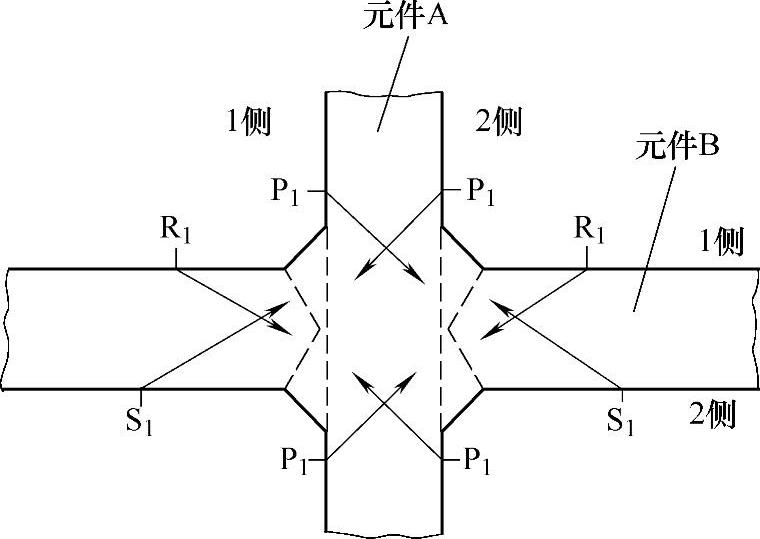

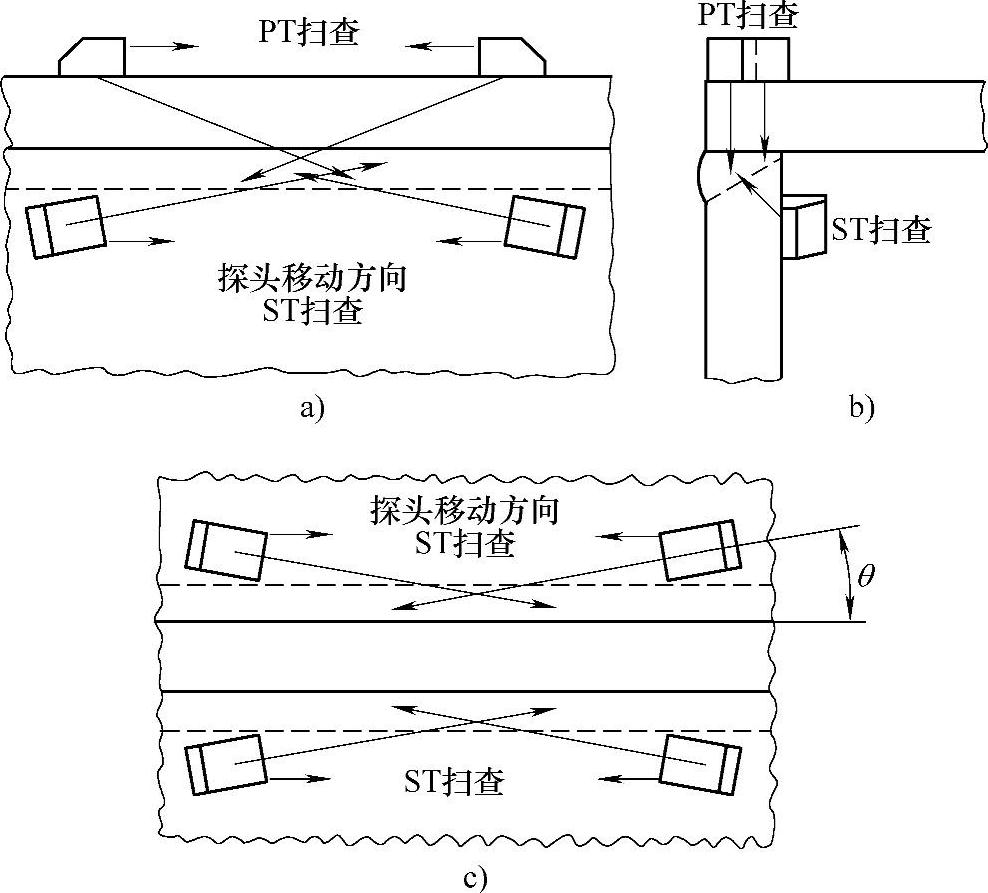

(6)T形接头、十字接头和角接接头的覆盖范围 如图8-45所示,翼板侧PT方向的扫查应沿可以覆盖整个焊缝宽度的平行扫查线从两个方向进行。扫查线的间距应不大于探头宽度的0.8倍。在扫查焊缝轴线两侧的过程中,探头可做轻微转动(10°以内),以有助于检出略倾斜于横断面的缺陷。腹板侧ST方向的扫查应在焊缝两侧各沿一条扫查线从两个方向进行,扫查线应尽可能靠近角焊缝。另外,还应算出探头相对焊缝轴线的角度θ,以保证超声波束在接头对侧也通过焊缝中心。必要时,为覆盖整个焊缝截面,使用一种或多种相对于焊缝轴线的不同角度重复上述扫查。在扫查过程中,探头应稍做转动,以有助于覆盖整个焊缝。

图8-45 对T形接头横向缺陷的扫查

a)T形接头或角接接头 b)角接接头 c)十字接头

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。