焊接是利用加热或加压,或者二者并用的方法,通过原子或分子之间的结合和扩散,将两种或两种以上的同种或异种材料连接成一体的工艺过程。焊接的优点:焊接结构产品的质量轻,生产成本低;整体性好,具有良好的气密性、水密性;投资少、见效快;适用于几何尺寸大而材料较分散的制品;简化金属结构的加工工艺,缩短加工周期。其缺点是:结构无可拆性;焊接时局部加热,焊接接头的组织和性能与母材相比发生变化,产生焊接残留应力和焊接变形;焊接缺陷的隐蔽性,易导致焊接结构的意外破坏。焊接方法分为:将焊件接头加热至熔化状态,然后冷却结晶成一体,最容易实现原子结合的熔化焊;利用摩擦、扩散和加压等物理作用,克服表面不平度,除去氧化膜及其他污染物,使两个连接表面的原子相互接近到晶格距离,从而在固态条件下实现连接的固相焊接;采用熔点低于焊件(母材)的钎料与焊件一起加热,使钎料熔化(焊件不熔化)后,依靠钎料的流动充填接头预留空隙,并与固态的母材相互扩散、溶解,冷却后实现焊接的钎焊。超声波检测主要用于检测熔化焊焊接接头。

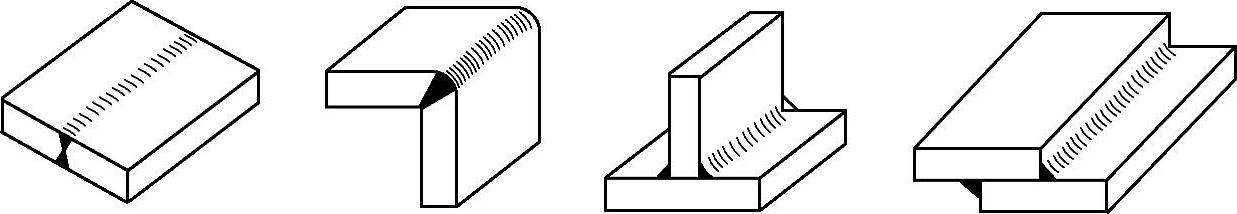

焊接结构常用接头形式有对接接头、角接接头、T形接头、搭接接头,如图8-1所示。

焊缝中的缺陷主要有气孔、夹渣、焊接裂纹、未熔合、未焊透等。

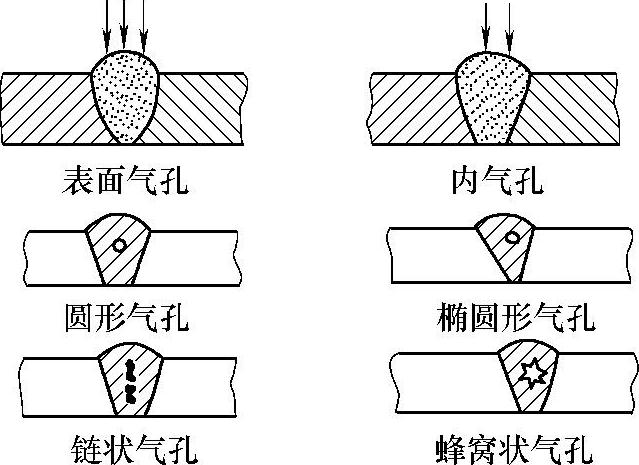

1.气孔

气孔是焊接时熔池中的气泡在凝固时未能逸出而残留下来所形成的空穴。气孔可分为密集气孔、条虫状气孔和针状气孔等,如图8-2所示。根据气孔生成原因,可将气孔分为析出型气孔(如N2、H2气孔)和反应型气孔(如CO气孔)。气孔形成的气体来源有空气侵入,焊接材料吸潮,工件、焊丝表面的物质,药皮中高价氧化物或碳氢化合物的分解。

图8-1 常用接头形式

图8-2 气孔

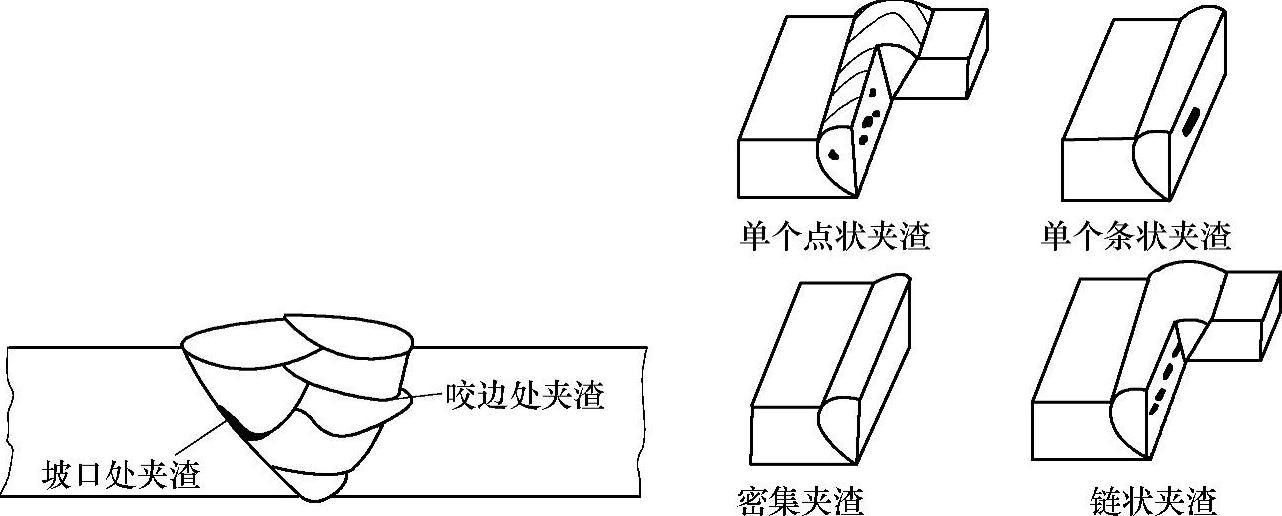

2.夹渣

夹渣是焊后残留在焊缝中的焊渣,如图8-3所示。夹渣分为金属夹渣(指钨、铜等金属颗粒残留在焊缝之中,习惯上分别称为夹钨、夹铜)和非金属夹渣(未熔的焊条药皮或焊剂、硫化物、氧化物、氮化物残留于焊缝之中,冶金反应不完全,脱渣性不好)。按其分布与形状的不同,可将夹渣分为单个点状夹渣、单个条状夹渣、链状夹渣和密集夹渣。

图8-3 夹渣(www.daowen.com)

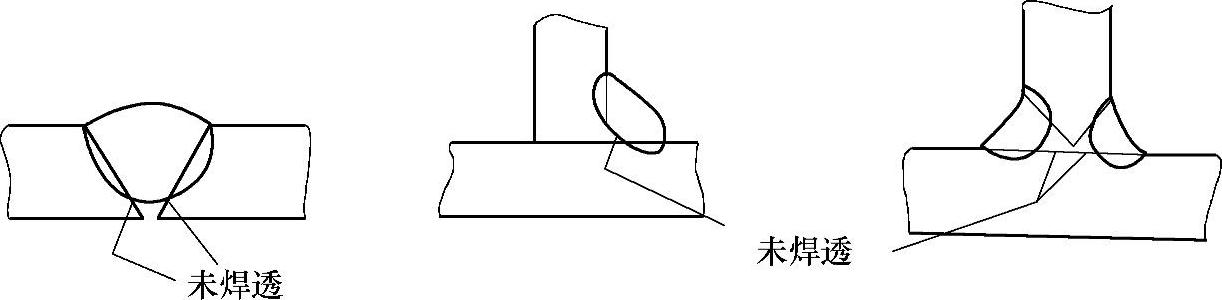

图8-4 未焊透

3.未焊透

未焊透是焊接时接头根部未完全焊透的现象,如图8-4所示。未焊透的危害之一是减少焊缝的有效截面积,使接头强度下降,其次是未焊透引起的应力集中所造成的危害。未焊透会严重降低焊缝的疲劳强度,还可能成为裂纹源,是造成焊缝破坏的重要原因。

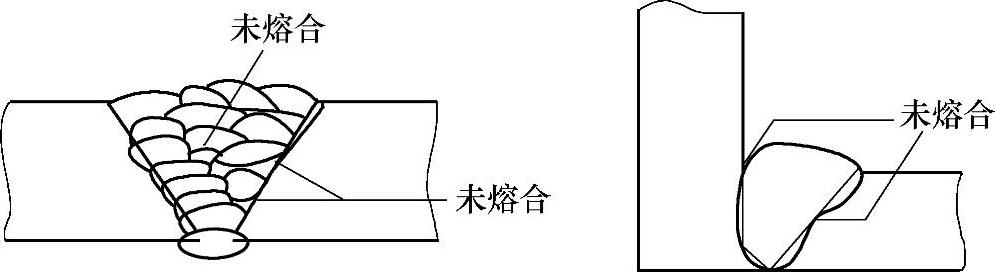

4.未熔合

未熔合是熔焊时焊道与母材之间或焊道与焊道之间未完全熔化结合的部分,或者点焊时母材与母材之间未完全熔化结合的部分,如图8-5所示。按其所在部位,可将未熔合分为坡口未熔合、层间未熔合和根部未熔合。

图8-5 未熔合

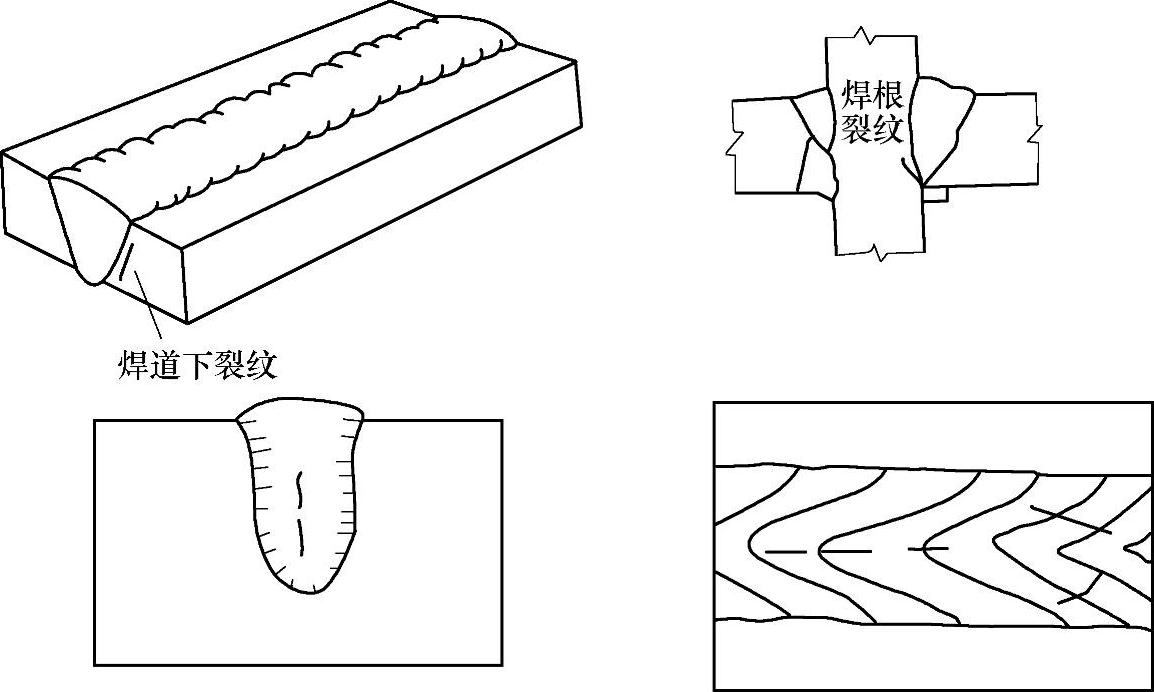

5.焊接裂纹

焊接裂纹是在焊接应力及其他致脆因素共同作用下,焊接接头中的局部地区因金属原子结合力遭到破坏而形成新界面,进而产生的缝隙,如图8-6所示。裂纹具有尖锐的缺口和大的长宽比特征。焊接裂纹包括热裂纹、冷裂纹和再热裂纹。热裂纹是在焊接过程中,焊缝和热影响区的金属冷却到固相线附近的高温区时产生的焊接裂纹。冷裂纹是焊接接头冷却到较低落温度下(对于钢来说在Ms温度以下)时产生的焊接裂纹。再热裂纹是焊件在焊后于一定温度范围内再次加热(消除应力热处理或其他加热过程)时产生的焊接裂纹。

图8-6 焊接裂纹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。