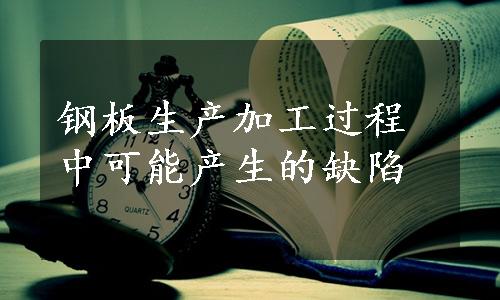

超声波检测主要是针对中厚钢板,一般要求钢板厚度在6mm以上。中厚钢板是由钢坯轧制而成的。中厚钢板轧机的类型有二辊式、三辊劳特式、四辊式、万能式。中厚钢板轧机工作原理简图如图5-1所示。通过控制加热温度、轧制温度、变形制度等工艺参数来控制奥氏体的状态和相变产物的组织状态,从而达到控制钢材组织和性能的目的。

图5-1 中厚钢板轧机工作原理简图

用于生产中厚钢板的原材料有扁钢锭、初轧板坯、锻压坯、压铸坯和连铸板坯等。连铸板坯常见的缺陷有表面纵裂纹、表面横裂纹、星状裂纹、皮下气泡和夹杂、鼓肚、内部裂纹、中心偏析和中心疏松、非金属夹杂等。皮下气孔和夹杂不规则地分布在连铸板坯表面上。钢液面的波动卷入保护渣或其他杂质,它们浸入钢液产生夹杂。钢液脱氧不充分会产生皮下气孔。

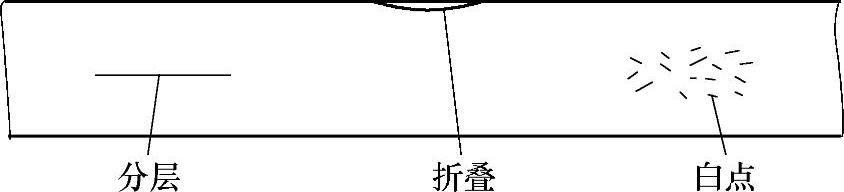

钢坯原材料中有气泡、气囊、缩孔、夹杂、严重疏松和严重偏析存在,轧制时不能使其分离的部分得到焊合形成夹层。这类缺陷通常表现为:在钢板截面上出现平行于轧制面的分层或局部的缝隙。

钢板裂纹多产生于表面,呈不规则形状,其方向和部位因纵横轧制的方法不同而异。单个裂纹可在任何部位产生;密集的裂纹则多分布在钢板的边缘部位,如皱纹和鱼鳞纹。较厚的钢板在蓝脆区的温度范围内剪切,也可能在断面上产生发纹。

钢板内部因有气体,在轧制后不能贴合而形成气孔。厚钢板有时由于氢的析出和聚集还会产生白点,如图5-2所示。(www.daowen.com)

氧化皮压入是指由于原材料表面有氧化皮或在轧制过程中产生的再生氧化皮未除尽,在轧制完成后,钢板表面粘附一层灰黑色或红棕色的一般呈块状或条状的氧化皮。

折叠的产生主要是因操作不当而使轧件刮框或碰撞异物,造成局部卷凸,或者因轧辊掉皮而造成周期性凸包,经轧制后压合,形成折叠。另外,在对原材料表面进行清理时,没有将其尖锐的棱角清除掉,或在清除时的深宽比不符合标准等,均会导致钢板表面局部形成双层金属折合,其外形与裂纹相似。

图5-2 钢板中的常见缺陷

由钢板的加工工艺可知,钢板的内部缺陷主要是与表面平行的层状缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。