在实际检测中,当调节检测灵敏度用的试块与工件厚度尺寸、表面粗糙度、曲率半径不同时,往往由于工件耦合损耗大而使检测灵敏度降低。为了弥补耦合损耗,必须增大探伤仪的输出来进行补偿。

1.工件材质衰减系数的测定

纵波材质衰减系数的测定:在工件无缺陷完好区域,选取三处检测面与底面平行且有代表性的部位,调节仪器使第一次底面回波幅度(B1或Bn)为显示屏满刻度的50%,记录此时衰减器的读数,再调节衰减器,使第二次底面回波幅度(B2或Bm)为显示屏满刻度的50%,两次衰减器读数之差即为B1-B2或Bn-Bm的dB差值(不考虑底面反射损失)。

1)衰减系数的计算公式(T<3N,且满足n>3N/T,m=2n)

α=[(Bn-Bm)-6]/2(m-n)T (4-11)

式中 α——衰减系数(单程)(dB/mm);

Bn-Bm——两次衰减器的读数之差(dB);

T——工件检测厚度(mm);

N——单晶直探头近场区长度(mm);

m、n——底波反射次数。

2)衰减系数的计算公式(T≥3N)

α=[(B1-B2)-6]/2T (4-12)

式中 B1-B2——两次衰减器的读数之差(dB);

α——衰减系数(单程)(dB/mm);

T——工件检测厚度(mm)。

工件上三处衰减系数的平均值即作为该工件的衰减系数。

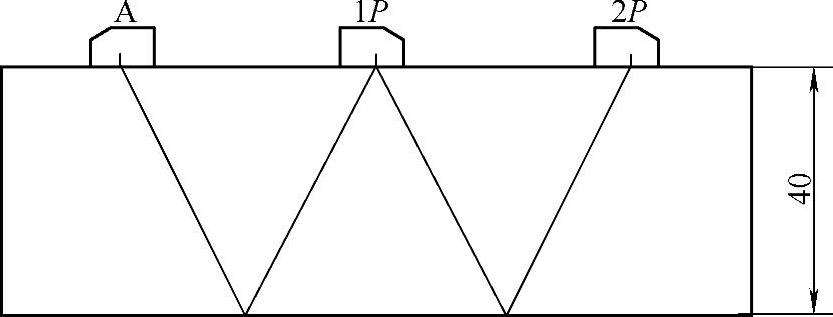

3)横波超声材质衰减系数的测量:制作与受检工件材质相同或相近,厚度约为40mm,表面粗糙度与对比试块相同的平面型试块,如图4-32所示。斜探头按深度1∶1调节仪器时基扫描线。另选用一只与该探头尺寸、频率、K值相同的斜探头,将两探头按图4-32所示方向置于平板试块上,两探头入射点间距为1P,将仪器调为一发一收状态,找到最大反射波幅,记录其波幅值H1(dB)。将两探头拉开2P的距离,找到最大反射波幅,记录其波幅值H2(dB)。

图4-32 超声衰减的测定

衰减系数αH的计算公式为

αH=(H1-H2-Δ)/(S2-S1) (4-13)

S1=40/cosβ+l1

S2=80/cosβ+l1

l1=l0 tanα/tanβ

式中 l0——晶片到射点的距离,作为简化处理时可取l1=l0(mm);

Δ——不考虑材质衰减时,声程S1、S2大平面的反射波幅dB差,可用公(https://www.daowen.com)

式20lg(S2/S1)计算或从该探头的距离-波幅曲线上查得,Δ约为6dB。

如果在图4-32所示试块和对比试块的检测面测得波幅相差不超过1dB,则可不考虑工件的材质衰减系数。

2.耦合损耗的测定

在表面耦合状态不同,其他条件(如材质、反射体、探头和仪器等)相同的工件和试块上测定二者回波或穿透波的高分贝差。

直探头可以利用试块底波回波高度与厚度相近的工件底波回波高度的差测量耦合损耗。

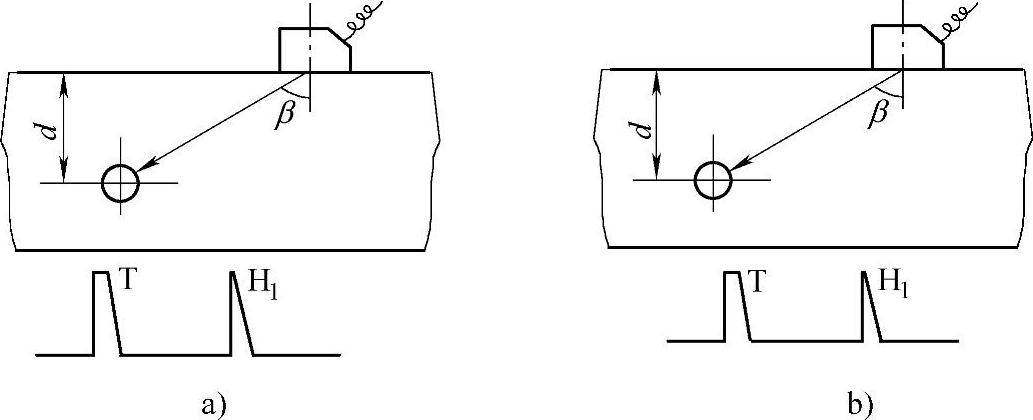

横波斜探头可以利用与工件材质、热处理状态等相同或相近但表面状态不同的试块测量,如图4-33所示。

图4-33 耦合损耗dB差值的测定

a)对比试块 b)待测试块

一块为对比试块,另一块为待测试块,两试块的表面状态同工件。分别在两试块同深度处加工相同的长横孔反射体,然后将探头分别置于两试块上(见图4-33),测出二者长横孔回波高度的差ΔdB,此ΔdB即为二者耦合损耗差。

也可以采用与工件厚度相同或相近的端角粗略测量试块与工件的耦合差。

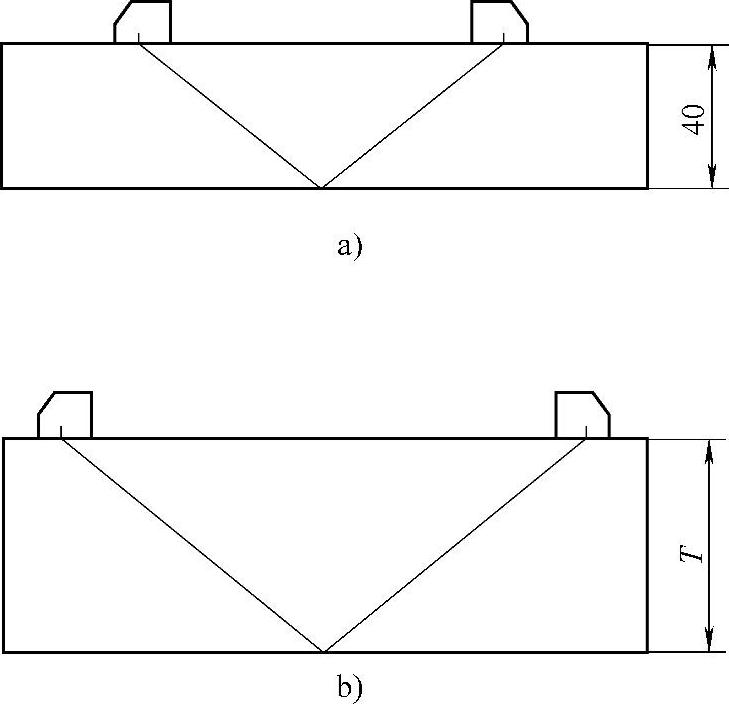

3.传输损失差的测定

斜探头按深度调节检测仪时基扫描线。选用另一只与该探头尺寸、频率、K值相同的斜探头,两探头按图4-34所示方向置于对比试块检测面上,两探头入射点距离为1P,将检测仪调为一发一收状态。在对比试块上,找出最大反射波幅,记录其波幅值H1(dB)。在受检工件上(不通过焊接接头)用同样的方法测出接收波最大反射波幅,记录其波幅值H2(dB)。

传输损失差ΔV按式(4-14)计算。

ΔV=H1-H2-Δ1-Δ2 (4-14)

式中 Δ1——不考虑材质衰减时,声程S1、S2大平面的反射波幅dB差,可用式

20lg(S2/S1)计算或从探头的距离-波幅曲线上查得(dB);

S1——对比试块中的声程(mm);

S2——工件板材中的声程(mm);

Δ2——试块中声程S1与工件中声程S2的超声材质衰减差值(dB)。若试

块材质衰减系数灵敏度小于0.01dB/mm,则此项可以不予考虑。

图4-34 传输损失的测定

a)对比试块 b)工件母材

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。