在超声波检测中,探头是超声波发射和接收的关键部件。探头种类很多,类型多样。检测前应根据被检对象的形状、材料、制造工艺和可能出现的缺陷种类选择探头。探头的选择包括探头的类型、频率、晶片尺寸和斜探头K值的选择等。

探头晶片面积一般不应大于500mm2,且任一边长原则上不大于25mm。单晶斜探头声束轴线水平偏离角不应大于2°,主声束垂直方向不应有明显的双峰。超声波探伤仪和探头的系统性能在达到所探工件的最大检测声程时,其有效灵敏度余量应不小于10dB。超声波探伤仪和探头的组合频率与公称频率误差不得大于±10%。超声波探伤仪和直探头组合的始脉冲宽度(在基准灵敏度下):对于频率为5MHz的探头,不大于10mm;对于频率为2.5MHz的探头,不大于15mm。直探头的远场分辨力应不小于30dB,斜探头的远场分辨力应不小于6dB。超声波探伤仪和探头的系统性能应按JB/T 9214—2010和JB/T 10062—1999的规定进行测试。

常用的探头类型有纵波直探头、横波斜探头、纵波斜探头、表面波探头、双晶探头、聚焦探头等。一般根据工件的形状和可能出现缺陷的部位、方向等条件来选择探头类型,以使声束轴线尽量与缺陷垂直。纵波直探头只能发射和接收纵波,波束轴线垂直于检测面,主要用于检测与检测面平行的缺陷,如锻件、钢板中的夹层、折叠等缺陷。横波斜探头主要用于检测与检测面垂直或成一定角度的缺陷,如焊缝中的未焊透、未熔合等缺陷。表面波探头用于检测工件表面缺陷,双晶探头用于检测工件近表面缺陷,聚焦探头用于水浸检测管材或板材。

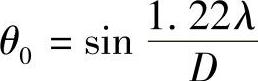

超声波检测频率在0.5~10MHz之间,选择范围大。一般选择超声波检测频率时应考虑:波的绕射使超声波检测最小缺陷的灵敏度约为λ/2,由c=fλ可知,提高频率,波长变小,有利于发现较小的缺陷;提高频率,脉冲宽度度变小,分辨力提高,有利于区分相邻缺陷;由 可知,提高频率,波长变短,则半扩散角变小,声束指向性好,能量集中,有利于发现缺陷并对缺陷定位。由N=D2/4λ可知,提高频率,波长变短,近场区长度增大,对检测不利;由a3=C2Fd3f4可知,增加频率,衰减急剧增加。频率的高低对检测有较大的影响。频率高,灵敏度和分辨力高,指向性好,对检测有利;频率高,近场区长度大,衰减大,对检测不利。在实际检测中要全面分析、考虑各方面的因素,合理选择频率。一般在保证检测灵敏度的前提下尽可能选用较低的频率。对于晶粒较细的锻件、轧制件和焊接件等,一般选用较高的频率,常用2.5~5.0MHz;对晶粒较粗大的铸件、奥氏体钢等,宜选用较低的频率,常用0.5~2.5MHz。如果频率过高,就会引起严重衰减,显示屏上会出现林状回波,信噪比下降,甚至无法检测。(www.daowen.com)

可知,提高频率,波长变短,则半扩散角变小,声束指向性好,能量集中,有利于发现缺陷并对缺陷定位。由N=D2/4λ可知,提高频率,波长变短,近场区长度增大,对检测不利;由a3=C2Fd3f4可知,增加频率,衰减急剧增加。频率的高低对检测有较大的影响。频率高,灵敏度和分辨力高,指向性好,对检测有利;频率高,近场区长度大,衰减大,对检测不利。在实际检测中要全面分析、考虑各方面的因素,合理选择频率。一般在保证检测灵敏度的前提下尽可能选用较低的频率。对于晶粒较细的锻件、轧制件和焊接件等,一般选用较高的频率,常用2.5~5.0MHz;对晶粒较粗大的铸件、奥氏体钢等,宜选用较低的频率,常用0.5~2.5MHz。如果频率过高,就会引起严重衰减,显示屏上会出现林状回波,信噪比下降,甚至无法检测。(www.daowen.com)

探头圆晶片尺寸一般为ϕ10~ϕ30mm。晶片大小对检测也有一定的影响,因此在选择晶片尺寸时要考虑:由 可知,增加晶片尺寸,半扩散角减小,波束指向性变好,超声波能量集中,对检测有利;由N=D2/4λ可知,增加晶片尺寸,近场区长度迅速增加,对检测不利。晶片尺寸越大,辐射的超声波能量就越大,探头未扩散区扫查范围也就越大,远距离扫查范围相对变小,发现远距离缺陷能力增强。晶片尺寸对声束指向性、近场区长度、近距离扫查范围和远距离缺陷检出能力有较大影响。在实际检测中,当检测面积范围大的工件时,为了提高检测效率,宜选用大晶片探头;当检测厚度大的工件时,为了有效地发现远距离的缺陷,宜选用大晶片探头;当检测小型工件时,为了提高缺陷定位精度,宜选用小晶片探头;当检测表面不太平整、曲率较大的工件时,为了减少耦合损失,宜选用小晶片探头。

可知,增加晶片尺寸,半扩散角减小,波束指向性变好,超声波能量集中,对检测有利;由N=D2/4λ可知,增加晶片尺寸,近场区长度迅速增加,对检测不利。晶片尺寸越大,辐射的超声波能量就越大,探头未扩散区扫查范围也就越大,远距离扫查范围相对变小,发现远距离缺陷能力增强。晶片尺寸对声束指向性、近场区长度、近距离扫查范围和远距离缺陷检出能力有较大影响。在实际检测中,当检测面积范围大的工件时,为了提高检测效率,宜选用大晶片探头;当检测厚度大的工件时,为了有效地发现远距离的缺陷,宜选用大晶片探头;当检测小型工件时,为了提高缺陷定位精度,宜选用小晶片探头;当检测表面不太平整、曲率较大的工件时,为了减少耦合损失,宜选用小晶片探头。

在横波检测中,探头的K值对检测灵敏度、声束轴线的方向、入射点至底面反射点的距离有较大的影响。当用有机玻璃斜探头检测钢制工件时,在βs为40°(K=0.84)左右时,声压往复透射系数最大,即检测灵敏度最高。由K=tanβs可知,K值越大,βs就越大,一次波的声程也就越大。因此在实际检测中,当工件厚度较小时,应选用较大的K值,以便增加一次波的声程,避免近场区检测;当工件厚度较大时,应选用较小的K值,以减少声程过大引起的衰减,便于发现深度较大处的缺陷。在焊缝检测中,还要保证主声束能扫查整个焊缝截面。对于单面焊根部未焊透的检测,还要考虑端角反射问题,应使K=0.7~1.5,因为K<0.7或K>1.5时,端角反射系数很低,容易引起漏检。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。