1.反射、透射规律的声压、声强表示

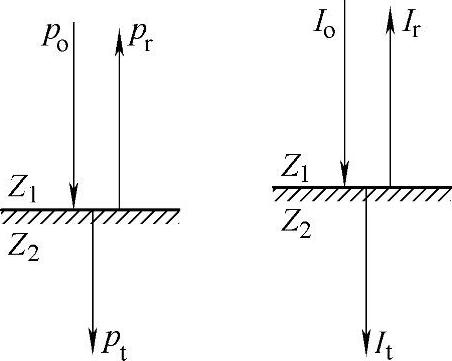

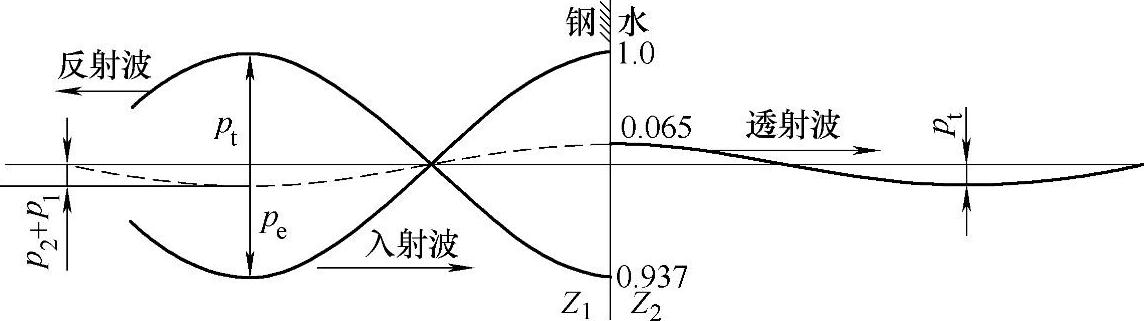

当超声波垂直入射于两种声特性阻抗不同的介质的大平界面上时,反射波将以与入射波方向相反的路径返回,且有部分超声波透过界面射入第二介质。如图1-20所示,平面界面上入射声强为Io,入射声压为po;反射声强为Ir,反射声压为pr;透射声强为It,透射声压为pt。若声束入射一侧的声特性阻抗为Z1,透射一侧介质声特性阻抗为Z2,并令m=Z1/Z2(称为声特性阻抗比),则可得到:

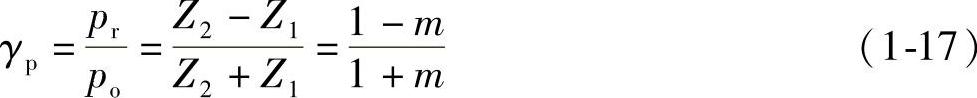

(1)声压反射系数

图1-20 超声波在单一平界面上反射和透射

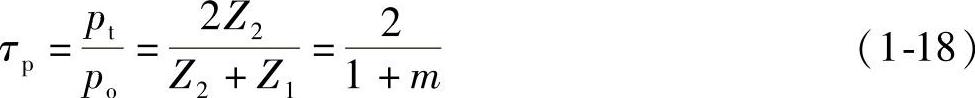

(2)声压透射系数

若把声压看作是单位面积上受的力,则其应符合力的平衡原理,那么po+pr=pt,等式两边除以po,得

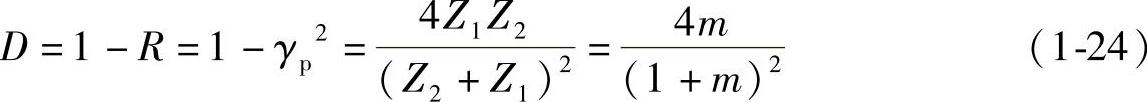

若把Ir/Io和It/Io分别定义为声强反射系数(R)和声强透射系数(D),就可得到:

(1)声强反射系数

(2)声强透射系数

声强是一种单位能量,作用于同一界面的声强应满足能量守恒定律,所以声强变化可写为Io=Ir+It,等式两边除以Io,得

从式(1-20)可知:

从式(1-22)可知:

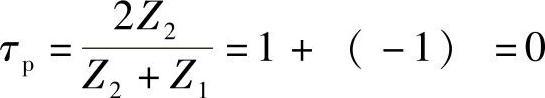

2.声压往复透过系数

实际检测中的探头常兼作发射和接收声波用,并认为透射至工件底面的声压在钢/空气界面上全反射后,再次透过界面后被探头接收,因此,探头所收到的返回声压pt′与入射声压po之比,即为声压往复透过系数τP。

由此可以看出,声压往复透过系数和声强透射系数在数值上相等。

3.介质对反射、透射的影响

超声波垂直入射至两种不同声特性阻抗介质的平界面上时,可以有以下四种常见的反射和透射情况。

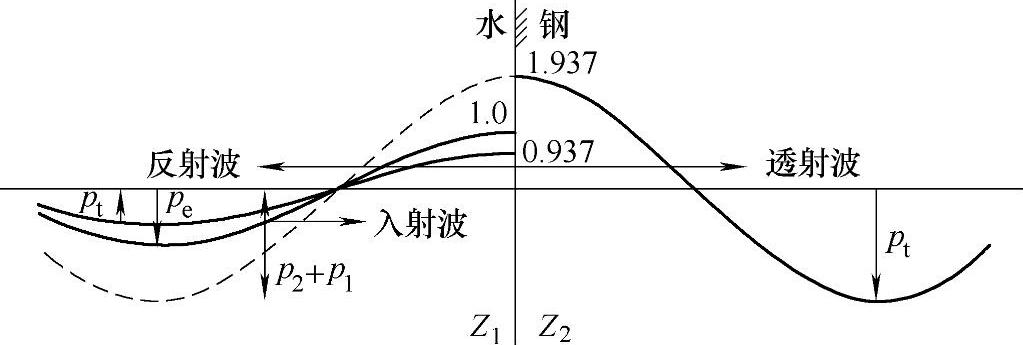

1)Z2>Z1,常见于水浸检测水/钢面,如图1-21所示。水浸检测时,超声波由水入射至钢中,此时Z1(水)=1.5×106kg/(m2·s),Z2(钢)=46×106kg/(m2·s),则有:

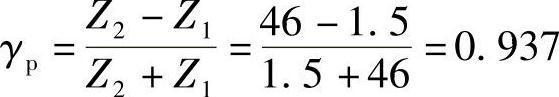

①水/钢界面声压反射系数

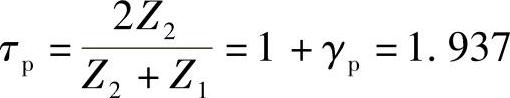

②声压透射系数(https://www.daowen.com)

③声强透射系数

D=1-γ2p=1-0.9372=0.12

可以看出,100%的入射声强中只有12%的声强变为第二介质(钢)中的透射波声强,故钢材水浸超声波检测应适当提高灵敏度,以弥补钢中透射声能的减少。

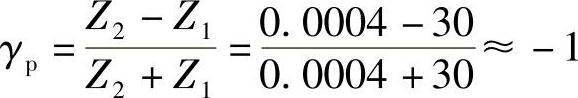

图1-21 平面波垂直到水/钢面(Z2>Z1)

2)Z2<Z1,常见于水浸检测钢/水面,如图1-22所示。Z1(钢)=46×106kg/(m2·s),Z2(水)=1.5×106kg/(m2·s),则有:

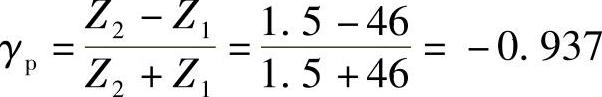

①钢/水界面声压反射系数

②声强透射系数

D=1-γ2p=1-0.9372=0.12

可以看出,100%的入射声强中有12%的声强变为第二介质(水)中的透射波声强,说明入射声强损失很小。

图1-22 平面波垂直到钢/水面(Z2<Z1)

3)Z1>>Z2,常见于超声波检测钢/空气面和探头的晶片/空气面。

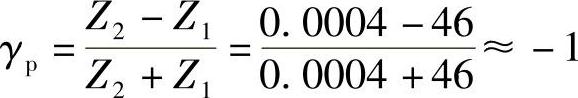

超声波由钢入射至空气中,此时Z1(钢)=46×106kg/(m2·s),Z2(空气)=0.0004×106kg/(m2·s),则有:

①钢/空气界面声压反射系数

②声压透射系数

由此可知,超声波在钢/空气界面上的声压反射系数为100%,超声波无透射。

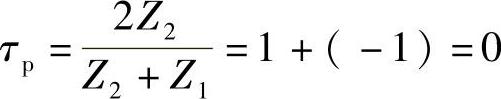

超声波探头直接置于空气中,此时Z1(晶片)=30×106kg/(m2·s),Z2(空气)=0.0004×106kg/(m2·s),则有:

①晶片/空气界面声压反射系数

②声压透射系数

由此可知,超声波探头若与工件硬性接触而无液体耦合剂,则当工件表面粗糙时,相当于探头直接置于空气中,超声波在晶片/空气界面上将产生100%的反射,而无法透射进入工件。

4)Z1≈Z2,常见于声特性阻抗接近的介质界面。

超声波由钢的母材金属入射至焊缝金属中,此时母材和焊缝的声特性阻抗通常仅差1%,界面上的声压反射系数:γp≈0.5%,声压透射系数:τp=1+0.5%≈1。

由此可知,超声波在声特性阻抗接近的介质界面上的反射声压极小,超声波几乎全透射。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。