金属基复合材料除用固态法和液态法制备外,还可用原位自生成法制造,增层体不是外加的,而在母体材料中通过反应或相变原位生成。

1.反应自生成法

反应自生成法是20世纪80年代后期发展起来的制备金属基复合材料的有效方法,有固态和液态自生成两种方法。这两种方法的共同点是在基体金属中通过反应生成增强相来增强金属基体,而不是外加颗粒增强物增强金属,增强物与金属基体的界面结合良好。

(1)固相反应自生增强物法(XD法)。基本原理是把预期构成增强相(一般均为金属化合物)的两种组分(元素)粉末与基体金属粉末均匀混合然后加热到基体熔点以上温度,当达到反应温度时两元素发生放热反应,温度迅速升高,并在基体金属熔液中生成1μm以下的弥散颗粒增强物,颗粒分布均匀,颗粒与基体金属的界面干净,结合力强,反应生成的增强相含量可以通过加入反应元素的多少来控制。形成的颗粒增强物性质稳定,可以再熔化加工。

这种固相反应自生成增强物法可以用来制备硼化物、碳化物、氮化物等增强颗粒增强的铝、铁、铜、镍、钛以及金属间化合物基等金属基复合材料,但主要用来制备NiAl、TiAl等高温金属间化合物基复合材料,TiB2/TiAl锭坯的重量可达100kg。(www.daowen.com)

(2)液相反应自生增强物法。液相反应自生增强物法的基本原理是在基体金属熔液中加入能反应生成预期增强颗粒的元素或化合物,在熔融的基体合金中,在一定的温度下反应,生成细小弥散稳定的颗粒增强物,形成自生增强金属基复合材料。例如在铝熔液中加入钛元素,形成Al-Ti合金熔体,加入C元素(C粉和甲烷等碳氢化合物),进入的甲烷与铝液中的钛反应,生成细小、弥散的TiC颗粒。

2.原位凝固析出生成法

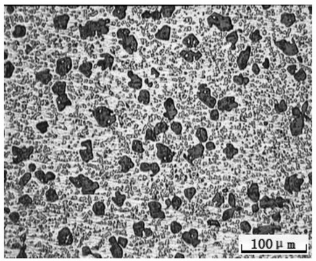

通过对合金成分的设计和凝固控制,使增强体在液态到固态的凝固过程中,按要求的形态、分布和数量析出。如用重力铸造法制备Mg2Si颗粒增强铝基复合材料,其工艺方法为:在电阻炉石墨坩埚中熔化按配比加入Al及A1-Si合金后,加入Mg并搅拌均匀,10min后再加入0.5%的稀土与锶盐混合变质剂进行变质处理10min,经除气精炼后于金属型模中浇铸,Mg2Si颗粒增强相在合金凝固过程中原位生成,得到Mg2Si/Al-Si复合材料。其显微组织如图8-14所示。

图8-14 Mg2Si/Al-Si复合材料组织

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。