液态法是制备金属基复合材料的主要方法,有真空压力浸渍、共喷沉积、挤压铸造、真空吸铸、搅拌铸造等方法。由于这类方法的共同特点是金属处于熔融状态,流动性好,金属容易填到增强物的周围,增强物也容易分散到液态金属中,还可采用传统的冶金工艺,实现批量性生产,因此发展迅速,也比较成熟。对于不同类型的金属基复合材料可选用多种方法来制造。

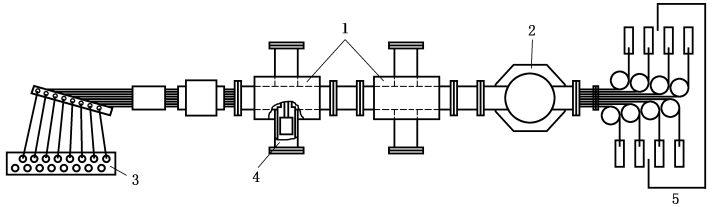

图8-5 液态法金属浸渍法装置图

1.CVD炉 2.熔化炉 3.放丝筒 4.除胶炉 5.收丝筒

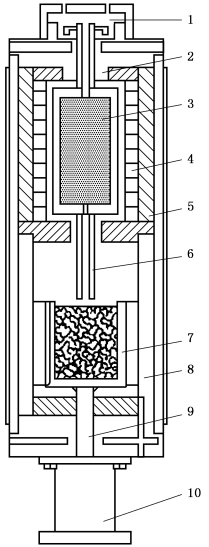

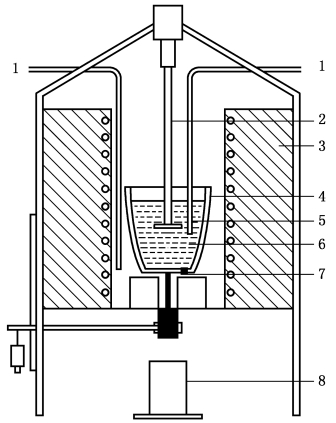

1.真空压力浸渍法

真空压力浸渍法是采用高压惰性气体,将液体金属压入由增强物制成的预制件,制备出金属基复合材料零件的一种有效方法。真空压力浸渍法最能良好控制熔体温度、预制件温度、压力等工艺参数。主要有三种形式:底部压入法、顶部注入法和顶部压入法。典型的底部压入法真空压力浸渍炉结构如图8-6所示。浸渍炉是由耐高压的壳体、熔化金属的加热炉体、预制件预热炉体、坩埚升降装置、真空系统、温控系统和气体加压系统所组成。金属熔化过程可抽真空或充保护性气体,防止金属氧化和增强物损伤。

图8-6 真空压力浸渍炉结构示意图

1.上真空腔 2.上炉腔 3.预制件 4.上炉腔发热体 5.水冷炉套6.下炉腔升液管 7.坩埚 8.下炉腔发热体 9.顶杆 10.气缸

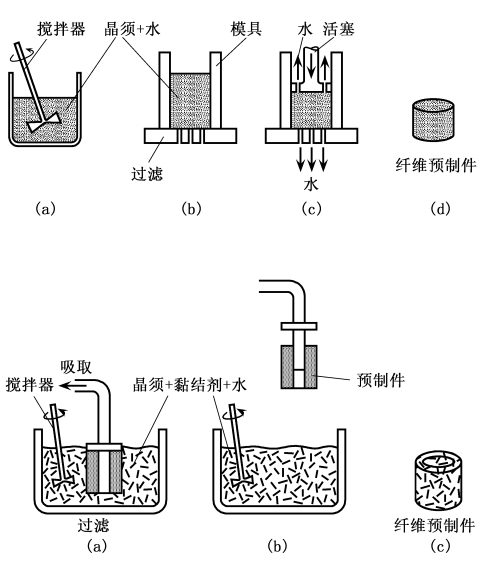

图8-7 预制件的制备过程

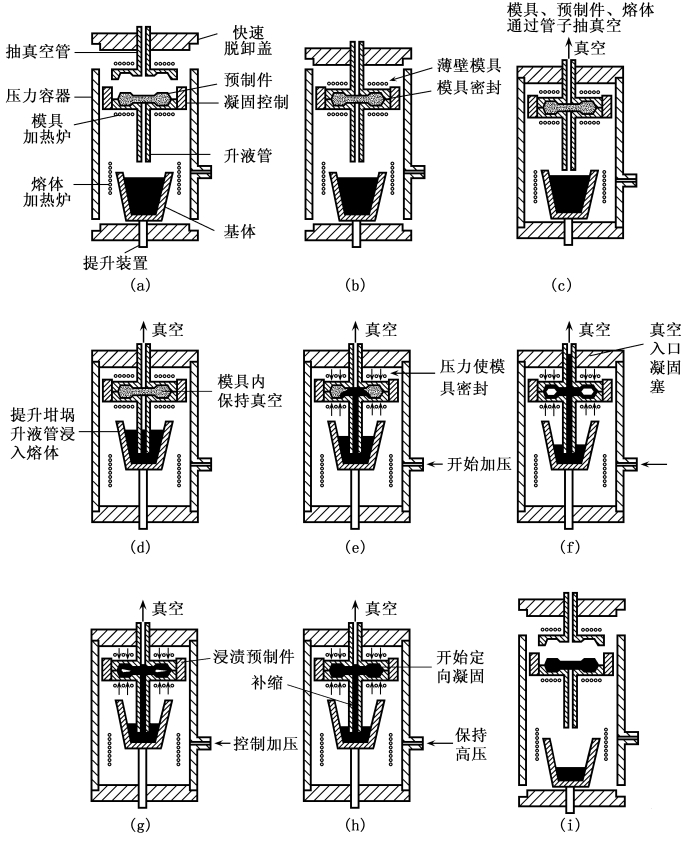

真空压力浸渍法制备金属基复合材料的工艺过程如图8-8所示。首先将增强物制成预制件(如图8-7所示),放入模具,将基体金属装入坩埚。装有预制件的模具和装有基体金属的坩埚装入浸渍炉内,紧固和密封炉体,通过真空系统将预制件模具和炉腔抽成真空,当炉腔内达到预定真空后开始通电加热预制件和基体金属。控制加热过程使预制件和基体金属分别达到预定温度,保温一定时间,使模具升液管插入液体金属。由于模具内继续保持真空,当炉内通入惰性气体后,金属液体即迅速吸入模腔内。当压力不断升高,液态金属在高压下压渗入预制件中和填充增强物之间的间隙,完成浸渍,形成复合材料。加压过程要避免模具变形和破坏。当液态金属充分浸渍预制件,在压力下凝固,使复合材料组织致密,无缩孔、疏松等铸造缺陷。待凝固后,即可从模具中取出金属基复合材料零件或坯料。

真空压力浸渍法制备金属基复合材料工艺过程中,预制件的制备和工艺参数的控制是制备高性能复合材料的关键。金属基复合材料中纤维、颗粒等增强物的含量(体积分数)、分布、排列方向是由预制件决定的。预制件需有一定的抗压缩变形能力,防止在液态金属浸渍时预制件中的增强物发生位移,形成增强物密集区和富金属基体区。

真空压力浸渍工艺过程中,主要的工艺参数包括:预制件预热温度和金属熔体温度。

图8-8 真空压力浸渍法制备金属基复合材料的工艺过程

(a)装入预制件 (b)装炉 (c)抽真空与熔化 (d)提升坩埚(e)通入高压气体 (f)进入模具 (g)浸渍 (h)凝固 (i)开炉

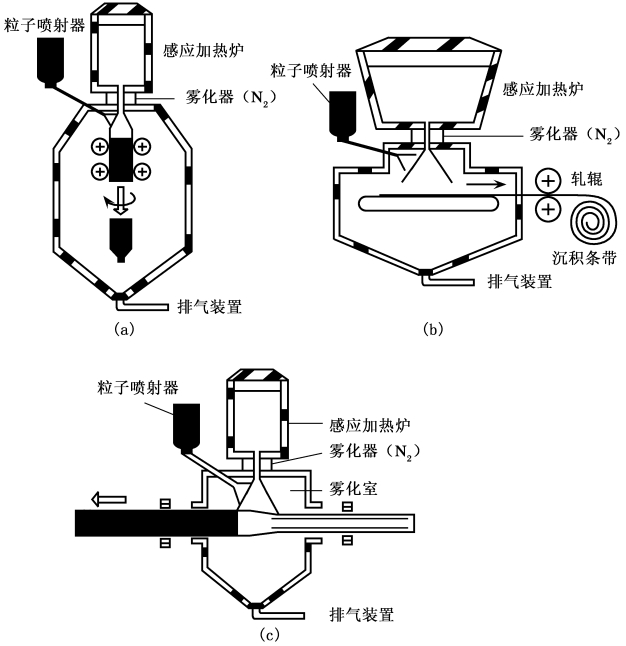

2.共喷沉积法

共喷沉积法是制造各种颗粒增强金属基复合材料的有效方法,可以用来制造铝、铜、镍及金属间化合物基复合材料,并可直接制成锭坯、板坯、管子等。

共喷沉积法的基本原理是,液态金属通过特殊的喷嘴,在惰性气体气流的作用下分散成细小的液态金属雾化(微粒)流,喷射向衬底。在液态金属喷射雾化过程中将增强颗粒加入到雾化的金属流中,与金属液流混合在一起沉积在衬底上,凝固形成金属基复合材料。

共喷沉积法包括基体金属熔化、液态金属雾化、颗粒加入以及金属雾化(液滴)流与颗粒混合沉积和凝固结晶等工艺过程,整个工艺过程是在极短的时间内完成的一个动态过程。

图8-9 共喷沉积法三种类型工件生产简图

(a)原锭 (b)板带 (c)管

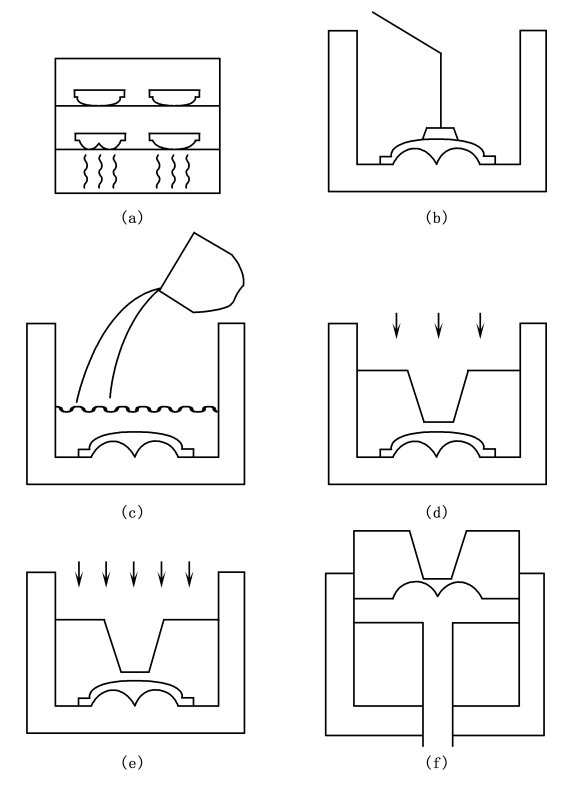

3.挤压铸造法

挤压铸造法是一种大批量、高效率生产短纤维、晶须增强金属基复合材料零件的方法,通过压机将液态金属强行压入由短纤维(或晶须)制成的预制件中制成复合材料。其工艺流程如图8-10所示。先将短纤维、晶须、颗粒等放入水中分散搅拌均匀,加入少量的黏结剂,制成一定形状的预制件,如图8-7所示。预制件经过烘干预热后放入模具中,将熔融金属浇注入模具中,用压头加压,压力为70~100MPa,液态金属在压力下浸渗入预制件中,并在压力下凝固,最终制成金属基复合材料零件。这种方法已成功地用来制造陶瓷纤维增强铝基复合材料活塞。在挤压铸造法中预制件的制造是其中的关键,预制件需具有一定的机械强度,避免在液态金属压渗过程中变形,造成增强物分布不均匀。

挤压铸造法适于批量制造短纤维、晶须增强金属基复合材料零部件,形状、尺寸均可接近零部件的最终尺寸,二次加工量小,成本低。这种方法主要用于制造陶瓷短纤维晶须增强物、镁基复合材料零部件,也可用于制备金属基复合材料锭坯。这类锭坯可通过挤压、锻造等二次加工方法制造成金属基复合材料型材和零部件。

图8-10 挤压铸造法工艺流程

(a)预制件预热 (b)放入预制件 (c)注入金属液 (d)加压渗入 (e)保压凝固 (f)取出(www.daowen.com)

4.液态金属搅拌铸造法

液态金属搅拌铸造法(简称熔铸法)是一种适合于工业规模生产颗粒增强金属基复合材料的主要方法。工艺方法简单,制造成本低廉。这种方法的基本原理是:将颗粒增强物直接加入到熔融的基体金属液中,通过一定方式的搅拌使颗粒增强物均匀地分散在金属熔体中,与金属基体复合成颗粒增强金属基复合材料熔体,复合好的金属基复合材料熔体可浇铸成锭坯、铸件等使用。这种方法主要用于制造颗粒增强铝基复合材料,是颗粒增强铝基复合材料的主要方法。

(1)液态金属搅拌法制造颗粒增强金属基复合材料的主要困难是:

①加入的增强颗粒尺寸细小,一般在10~30μm,与金属液体的浸润性差,不易进入金属或在金属中容易团聚。

②强烈的液态金属搅拌容易造成金属液体氧化和大量吸气。因此各种液态金属搅拌法均需要考虑采用不同的工艺措施和装置来改善增强颗粒与金属熔体的浸润复合,防止金属的氧化和吸气。

(2)主要工艺措施为:

①在金属熔体中添加合金元素改善浸润性。为了降低铝熔液的表面张力,改善与陶瓷颗粒的浸润性,在铝熔体中加入钙、镁、锂等元素可有效地减小熔体表面张力和增加与陶瓷颗粒的浸润性,有利于颗粒与铝熔体的复合。

②颗粒增强物表面处理。增强颗粒表面在使用前往往被各种有机物污染或吸附了水分,有害于复合过程的混合、浸润和增加熔体中的气体,为此在复合前必须对颗粒进行处理,去除有害吸附物以改善与金属集体的浸润。比较简单有效的方法是将颗粒进行加热处理,在高温下使有害物质挥发去除,同时在表面形成极薄的氧化层。如SiC颗粒经高温氧化,在表面上形成一层SiO2层,在复合过程中与铝液反应改善了SiC颗粒与铝熔体的润湿。也有在颗粒表面涂覆Ni、Cu等金属涂层以改善浸润性,但不经济。

③复合过程的气氛控制。为了防止液体金属的氧化和吸气,对复合过程的气氛控制十分重要。液体金属氧化生成的氧化膜阻止金属与颗粒的混合和浸润,大量气体的吸入又会造成大量的气孔,使复合材料的质量大大下降。一般采用真空、惰性气体保护以及其他有效措施来防止复合过程中气体的吸入和金属熔体的氧化。

④有效的机械搅拌。在液态金属搅拌铸造法中有效的搅拌是使颗粒与金属液均匀混合和复合的关键措施之一。强烈的搅拌是液体金属以高的剪切速度流过颗粒表面,能有效地改善金属与颗粒之间的浸润。在复合过程中可以通过高速旋转机械搅拌或超声波搅拌来完成有效的搅拌复合。

(3)根据液态金属搅拌法的工艺特点和所选用设备的不同,一般可分为涡旋法、复合铸造法、Duralcon法等方法。

①涡旋法。是利用高速旋转的叶桨搅动金属液体,使其强烈流动,并形成以搅拌旋转轴为对称中心的旋转涡旋,将颗粒加到涡旋内,依靠斡旋的负压抽吸作用将颗粒逐渐混合进入金属熔体中。通过一定时间的强烈搅拌,颗粒逐渐均匀地分布在金属熔体中,并与其复合在一起。涡旋搅拌法的工艺原理如图7-11所示。这种方法工艺过程简单,主要工序有基体金属熔化、除气、精炼、颗粒预处理、搅拌复合、浇铸等,其中最主要的是搅拌复合工序。

涡旋搅拌法的主要控制工艺参数是搅拌复合工序的搅拌速度、搅拌时间、基体金属熔体的温度、颗粒加入速度等。搅拌速度一般控制在600~1000rpm,搅拌温度一般选定在基体金属液相线温度以上100℃。搅拌器多为螺旋桨形,搅拌器直径与坩埚直径比一般为0.6~0.8。

涡旋搅拌法工艺简单,成本低,主要用来制造含较粗颗粒(60-100μm)的耐磨复合材料,主要有Al2O3/Al-Mg,ZrO2/Al-Mg,Al2O3/Al-Si,SiC/Al-Si,石墨/铝等复合材料。用这种方法制备细颗粒增强金属基复合材料还有一定困难,还不适用于制造高性能的结构用颗粒增强金属基复合材料。

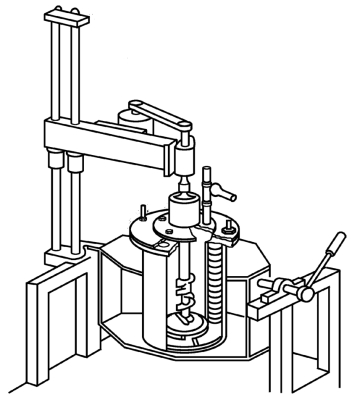

图8-11 涡旋搅拌法的工艺原理

1.热电偶 2.搅拌器 3.加热炉 4.坩埚 5.螺旋桨 6.熔体 7.塞子 8.固定模

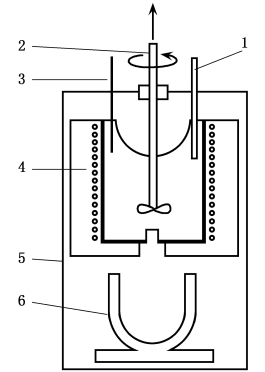

②复合铸造法。也是采用机械搅拌法将颗粒混入金属熔体中,但其特点是搅拌不是在完全液态的金属中进行而是在半固态金属熔体中进行。增强颗粒加入半固态金属熔体,通过熔体中的固相金属粒子把增强颗粒带入金属熔体中,一般通过控制加热温度把金属熔体中的固相控制在40%左右。加入的增强颗粒在半固态的金属中与固相金属粒子相互碰撞,促进了与液态金属的浸润复合,在强烈的搅拌下逐步均匀地分散在半固态熔体中,形成均匀分布的复合材料。在搅拌复合后,再加热升温到浇注温度,将复合好的金属基复合材料熔体浇成铸锭或零件。

这种方法可以用来制造颗粒细小、含量高的颗粒增强金属基复合材料,也可用来制造晶须或短纤维增强金属基复合材料。

复合铸造法原理简图如图8-12所示,整个工艺过程中的关键是搅拌复合过程中的速度控制和搅拌器的形状和搅拌参数。

③Duralcon液态金属搅拌法。是20世纪80年代中期由国际铝公司研究开发的一种颗粒增强铝、镁、锌基复合材料的方法,即无涡旋高速搅拌法。这种方法现已成为一种工业规模性的生产方法,可以制备出高质量的SiC/Al,Al2O3/Al等复合材料,产量达到1.1万吨的颗粒增强金属基复合材料的工厂己在加拿大魁北克建立。其工艺装置简图如图8-13所示。

主要工艺过程是将熔炼好的基体合金熔体注入可抽真空或通入保护气体的搅拌炉中,并加入颗粒增强物,搅拌器在真空或保护条件下进行高速搅拌。搅拌器由主搅拌器和副搅拌器组成,主搅拌器是由同轴多叶桨组成,旋转速度高,可在1000~2500rpm范围内变化。高速旋转对金属熔体和颗粒起剪切作用,使细小的颗粒均匀分散在熔体中,并与金属浸润复合。副搅拌器沿坩埚壁缓慢旋转,转速<100rpm,起着消除涡旋和将黏附在坩埚壁上的颗粒刮离并回到金属熔体中的作用。搅拌过程中基体金属熔体保持在一定的温度,一般以合金液相线以上50℃为宜,搅拌时间一般在20min左右。搅拌器的形状结构、搅拌速度和温度是关键,需根据基体合金的成分、增强颗粒的含量、颗粒大小等因素决定。

图8-12 复合铸造法原理图

1.颗粒输送管 2.搅拌器 3.热电偶 4.电阻或感应加热炉 5.惰性气体保护或真空室 6.模具

图8-13 Duralcon液态金属搅拌法工艺装置简图

由于Duralcon搅拌法在真空或氮气中进行搅拌,有效地防止了金属氧化和气体吸入,复合好的金属基复合材料熔体中气体含量低、颗粒分布均匀,铸坯气孔率小于1%,组织致密。这种方法适用于铸造多种颗粒增强金属基复合材料,用的增强颗粒有SiC,Al2O3,B4C等,基体合金有铝合金、镁合金、锌合金等,主要用于铝合金,形变铝合金LD2,LD10,LY12,LC4等和铸造铝合金ZL101,ZL104等,现已能生产600kg的铸锭。

液态金属搅拌法生产的金属基复合材料熔体可以用连续铸造、金属型铸造、低压铸造等方法制成各种形式的锭坯、板坯、棒坯,供进一步轧制、挤压、铸造成形用,是目前工业规模批量生产颗粒增强铝基复合材料的主要方法,为金属基复合材料在汽车等民用工业中的应用创造了条件。

液态金属搅拌法还在不断的改进和发展,如熔体稀释法、底部真空反涡旋搅拌法等。总之,与其他制备颗粒增强金属基复合材料的方法相比,液态金属搅拌法工艺简单、生产效率高、制造成本低,可用于生产多种品种的铝基、镁基、锌基等复合材料,所生产的颗粒增强金属基复合材料的价格最低,最有竞争力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。