1.选用的原则

虽然现有金属冶金工业中采用的粉末冶金、铸造、挤压、轧制等常规方法也被利用制造金属基复合材料,但金属基复合材料的制造方法有其特殊的要求,在选用制造方法时需认真考虑。其主要要求为:

(1)制造过程中要使增强物按设计要求在金属基体中均匀分布。如连续纤维的分布及方向,一定的体积分数等,颗粒、晶须、短纤维等均匀分布于基体中。

(2)制造过程不造成增强物和金属基体原有性能的下降,特别是避免高性能连续纤维的损伤,使增强物和金属的优良性能得以叠加和互补。

(3)制造过程中应避免各种不利的反应发生,如基体金属的氧化、基体金属与增强物之间的界面反应等。要求通过合理选择工艺参数获得合适的界面结构和性能,使增强物的性能和增强效果得以充分发挥,以及金属基复合材料组织性能的稳定。

(4)制造方法应适合于批量生产,尽可能直接制成接近最终形状尺寸的金属基复合材料的零件。

研究发展有效的金属基复合材料制造方法一直是金属基复合材料研究中最重要的问题之一。不同类型的金属基复合材料其制造方法上有很大差别,需考虑金属基体和增强物类型、物理、化学特性、化学相容性等。连续纤维增强金属基复合材料的制造难度最大,将纤维以一定的含量、排列方向,分布在金属基体中,需要采用一些特殊的方法。如固态扩散黏结、液态金属浸渗等。而制造颗粒、晶须增强金属基复合材料相对容易一些,可选用现有常规冶金方法,如粉末冶金、挤压、铸造等方法来制备,适合于批量生产。

2.金属基复合材料制造的难点及解决的途径

金属基复合材料的制造比树脂基复合材料要复杂和困难得多,这与金属的固有物理、化学特性相关。基体金属一般均具有较高的熔化温度,在室温时呈致密的固体。要把大量尺寸细小的纤维晶须、颗粒等增强物按一定比例的含量、分布、排列方向与金属基体复合在一起,难度很大。增强物与金属基体复合在一起的必要条件是金属必须具有足够的流动性、成形性,使金属能浸渗和充填到增强物之间,与增强物复合在一起。基体金属与增强物要有良好的浸润性,否则难以复合在一起。因此金属基复合材料的制备必须在高温下(熔点以上温度或接近熔点温度)进行。只有在高温下,金属才具备足够的流动性,也有利于复合。但金属的化学活性也随温度升高而增加,将产生一些不利的化学反应,使制造过程难度加大。

(1)制备金属基复合材料的主要困难

①金属基复合材料在高温制造时将发生严重的界面反应、氧化反应等有害的化学反应。严格控制界面反应是制备高性能金属基复合材料的关键。

金属基复合材料所选用的主要金属基体为铝、镁、钴、铜、镍基合金、金属间化合物等金属材料,均具有较高的熔化温度,在高温下化学性质活泼,易与增强物发生界面反应。如铝基复合材料,铝的熔点为660℃,在600℃以上高温条件下铝与碳纤维、硼纤维、碳化硅等增强物均有不同程度的界面反应,对界面结构和性能有重大影响。

碳(石墨)与铝基体在450℃以上即开始发生界面反应,温度越高,界面反应越激烈,生成Al405化合物。严重的界面反应会造成纤维的损伤,如图7-2所示,产生界面脆性相和造成过强的界面结合。这些都将严重影响金属基复合材料的性能。因为在连续纤维增强金属基复合材料中,界面的结构和性能决定了高性能连续纤维的性能和增强作用能否充分发挥。碳(石墨)、硼、碳化硅等连续纤维其强度在2000MPa以上,模量在250GPa以上,远高于金属基体的强度和模量,在复合材料中起着主要承载作用。严格控制界面反应,获得合适的界面结构和性能是确保高性能的关键。

图8-2 碳(石墨)纤维与铝基体严重反应后纤维损伤情况

(a)原始纤维的形貌 (b)损伤后的纤维形貌

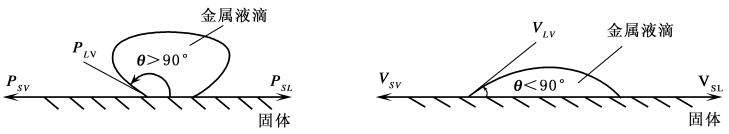

②金属基体与增强物之间浸润性差,甚至不浸润。这是制备金属基复合材料的另一难点。当金属熔体与增强物之间有良好的浸润性(接触角小于90°)时金属熔体才能自发地渗入增强物的间隙中,基体金属与增强物之间才能实现良好的结合。但对于多数金属基复合材料体系,如碳(石墨)-铝、碳(石墨)-镁、碳化硅-铝、氧化铝-镁等复合材料的基体金属与增强物之间浸润性很差,而增强纤维很细,特别是碳(石墨)纤维、氧化铝、碳化硅纤维呈束纤维使用。一束纤维由数百根,甚至成千上万根单纤维组成。金属需渗入到纤维之间,一般为几微米的间隙中去,因浸润性差是难以实现的。对于颗粒增强金属基复合材料,如浸润性差,颗粒就不可能均匀地进入和分散在金属熔体中,因此采用液态金属复合法制备复合材料时,必须解决相互之间的浸润问题。在工艺上也可采用固态粉末冶金、扩散黏结等方法。但应用面较窄,只适用于少数品种的金属基复合材料。

金属与增强物之间的浸润性与液态金属的表面张力有关,二者之间的接触角表示液态金属与增强物之间的浸润性。图8-3表示两种不同的浸润情况。接触角小于90°表示液态金属与增强物固体有良好的浸润性(或称润湿性)。(www.daowen.com)

图8-3 液态金属与增强物之间的两种不同浸润情况

(a)浸润差 (b)浸润好

可见,降低固体增强物与液态金属的界面张力和提高固体增强物的表面张力均有助于改善浸润性,有利于金属基体与增强物之间的良好结合。

提高金属液体的温度能改善浸润性,但是提高温度会导致严重的界面反应,因此需要采取其他有效改善浸润性的措施。

③将增强物按设计要求的含量、分布、方向均匀地分布在金属基体中是制造金属基复合材料的另一难点。

(2)解决途径。为了制备出高性能的金属基复合材料,必须针对不同的复合材料体系探索有效的技术措施解决以上的难点,克服上述难点的主要途径是:

①增强物的表面处理。为了有效地防止界面反应和获得合适的界面结构、性能,以及改善基体金属与增强物之间的润湿性,在增强物的表面涂覆上一层涂层是一种有效的途径。通过大量的研究工作已发展了一些行之有效的表面涂层方法。表面涂层的主要作用是:

a.有效地防止基体金属与增强物之间的界面反应、相互扩散、溶解等,避免损伤增强物和生成有害的反应物。

b.有效地改善基体金属与增强物之间的浸润性。

c.优化界面结构和性能,形成能充分发挥增强物和基体特性的金属基复合材料。

增强物表面涂层处理的方法很多,有化学气相沉积、物理气相沉积、溶胶、凝胶、电镀、化学镀等方式。涂层材料的选择和设计对连续纤维增强金属基复合材料尤为重要,涂层的组成和结构决定了界面的特性。对于不同的金属基复合材料体系选用不同的纤维表面处理方法和涂层材料。

②加入合适的合金元素,优化基体合金成分。在多数制备金属基复合材料过程中金属基体处于液体金属状态,容易加入各种合金元素。在金属熔体中加入合适的合金元素可以有效地改善金属熔体与增强物之间的浸润性和有效地防止界面反应,是一条经济、有效、方便的途径。

基体中的合金元素不仅影响基体本身的组织和性能,还直接影响复合材料的界面结构及状态。选择合适的合金元素的原则是:保持原有强度和韧性的同时,能改善金属液体与固体增强物(纤维、颗粒等等)的润湿性,能够抑制和阻止严重的界面反应发生,能优化界面结构和性能。

复合材料的组织性能和界面结构有十分重要的影响,特别是对连续纤维增强金属基复合材料有决定性的影响。优化制造方法及工艺参数也是一条解决浸润和防止严重界面反应发生的有效途径。

在金属基复合材料制备工艺过程中,制备温度及在高温下保持的时间是最关键的工艺参数。只有将金属与增强物加热到较高的温度,金属才能进入增强物的间隙中,温度高有利于浸渗,但温度越高,界面反应越严重。高温下保持时间越长,界面反应也越严重。因此制备温度的选择是优化工艺参数中最重要的参数。在确保金属基体与增强物良好复合的前提下,制备温度应尽可能低,复合过程的时间应尽可能短。对液态金属浸渍法、搅拌法等制备方法,温度的选择尤为重要。

为了解决难以浸润的困难,一般采用加压浸渗法,在外加压力的作用下使液态金属渗入增强物间隙中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。