烧结的基本工艺过程是将压坯装舟或放置在传送带上,送入连续式烧结电炉中,随着烧舟或传送带向前移动,粉末压坯经过预热,在一定的烧结温度下保温,然后冷却便得到烧结制品。

烧结工艺是根据烧结材料的化学成分及其性能要求确定的。烧结工艺制定得合理与否以及执行情况如何,与烧结件的组织结构和制品的最终性能直接相关。因此,必须重视烧结工艺的制定和执行。

烧结工艺参数包括:烧结温度、保持时间、加热及冷却速度、烧结气氛等项。铁基制品的一般烧结工艺规范如图7-17所示。

在烧结工艺中,温度是具有决定性作用的因素。烧结温度主要根据制品的化学成分来确定。对于混合粉压坯,烧结温度要低于其主要成分的熔点,通常可按下式近似确定:

![]()

式中,T烧——制品的烧结温度K。

T熔——制品主要成分的熔点K。

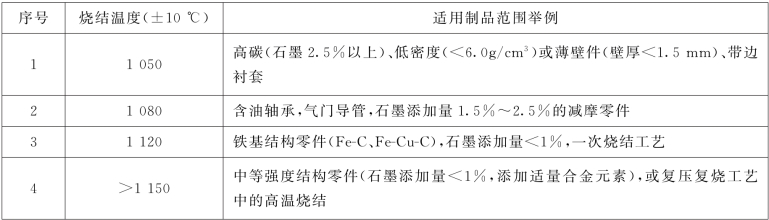

铁基制品的烧结温度为1050~1200℃。不同铁基制品的烧结温度一般如表7-4所示。

图7-17 铁基制品的一般烧结规范

表7-4 铁基制品烧结温度范围

在烧结工艺中,通常说的保温时间,是指压坯通过高温带的时间。烧结时的保温时间与烧结温度有一定关系,烧结温度高,保温时间短,反之亦然。

保温时间的确定,除烧结温度外,还要根据制品成分、单重、几何尺寸、壁厚、密度以及装舟方法(是否加填料)及装舟量而定。铁基制品的保温时间一般在1.5~3h。

保温时间的长短也会影响制品的性能。保温时间不足时,一方面铁粉颗粒之间的结合状态不佳,另一方面碳和其他合金元素的均匀化受到影响。特别是装舟量较大时,保温时间不足可能导致烧结中心和外围的制品的组织结构产生差异。保温时间过长,不仅影响生产效率,增加能源消耗,还会导致制品的晶粒长大或脱碳,使制品的性能下降。

在一定的烧结温度下,烧结时间越长,烧结件性能愈好。但时间的影响远不如温度那么显著,仅在烧结保温的初期,压坯的密度随时间变化较快,后来逐渐趋向平缓。高温烧结时,压坯密度在很短时间内增高较多,随后变得平缓,几乎不再收缩。烧结温度较低时,烧结件的密度提高较慢,收缩大大减缓,因此需要采用较长的保温时间。

在确定烧结温度和烧结时间时,为了提高生产效率,应尽量缩短烧结时间。

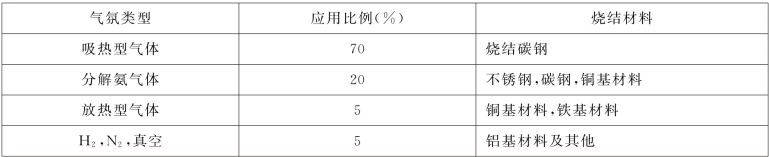

烧结气氛也是烧结制品时必不可少的条件之一,对烧结制品的组织和性能均有很大影响,烧结铁基制品时,一般希望不发生氧化、脱碳、渗碳等反应,并可使铁粉颗粒表面的氧化物得到还原,因此烧结气氛应具有还原性。还原性气氛主要有:氢、分解氨、发生炉煤气和碳氢化合物转化气体。烧结气氛的选择还应考虑到经济性。上述诸气体中,以发生炉煤气和转化气最便宜,分解氨、氢比它们要贵。

表7-5 粉末冶金用烧结气氛实例

(https://www.daowen.com)

(https://www.daowen.com)

图7-18 放热型烧结气氛的制备流程

1.流量计 2.放热型气氛 3.吸附器 4.气水分离器 5.冷凝器 6.燃烧室7.鼓风机 8.比例混合器 9.空气 10.原料气

图7-19 吸热型烧结气氛的制备流程

1.空气过滤器 2.针阀 3.流量计 4.冷却器 5.催化剂6.反应罐 7.发生炉 8.比例混合器 9.罗茨鼓风机

烧结金属材料的硬度与普通铸锻材料一样可用布氏、洛氏或维氏等压痕硬度来表示。

一般烧结金属材料都含有孔隙,微观组织往往不均匀。特别是烧结材料的孔隙数量、形状、大小和分布状态,对硬度都有影响。

烧结后的粉末冶金制品,在模具中再压一次,以获得需要的尺寸公差和提高表面光洁度的工艺叫精整,以获得特定的表面形状和适当改善密度的工艺叫精压;主要为提高制品密度,以提高强度的工艺叫复压。复压后如需要再烧结一次,则称为复压复烧工艺。

粉末冶金制品在烧结中由于产生收缩、胀大和变形而达不到尺寸公差的要求;或者表面光洁度不高,不能作为最后产品直接投入使用。采用精整工艺,就是为了提高制品的尺寸精度,使得大部分烧结变形得以校正,并改善制品表面光洁度。精整是使制品表面层产生稍许的塑性变形(伴随有弹性变形)来实现的。精整余量依烧结制品的材料和尺寸而异。一般外径的精整余量为0.03~0.10mm,内孔的余量为0.01~0.05mm,长度方向为0.05~1.00mm。不太大的倒角、沟槽、标记等亦能采用精整方法解决。

精整所需要的压力较小,一般为成形压力的1/3~1/2。精整的设备可采用成形压机、改进型压机,或专门设计的精整压机。精整模的尺寸精度和光洁度要求高,当制造的零件批量不大时,亦可用新的成形模作精整模用,待磨损至一定程度后,可做成形用。

本章参考文献

1.宋守今.粉末冶金工艺学.科学普及出版社,1987

2.徐洲,姚寿山.材料加工原理.科学出版社,2003

3.汤酞则,吴安如.材料成形工艺基础.中南大学出版社,2003

思考题

1.什么是粉末冶金?粉末冶金有何特点和用途?

2.怎样制备金属粉末?指出工业上最常用的制粉方法。

3.钢模单向压制的方法和特点是什么?

4.简述烧结温度的确定方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。