钢压模成形在粉末冶金工业生产中具有极重要的地位。这种成形方法是将金属粉末或混合料装入钢制压模内,在模冲压力的作用下对粉末体加压,然后卸压,再将压坯从阴模中脱出。在此过程中发生粉末颗粒与颗粒之间、粉末颗粒与模壁之间的摩擦、压力的传递以及压坯密度和强度的变化等一系列复杂现象。因此,掌握粉末体在压制过程中的变化规律是保证产品质量的重要条件。

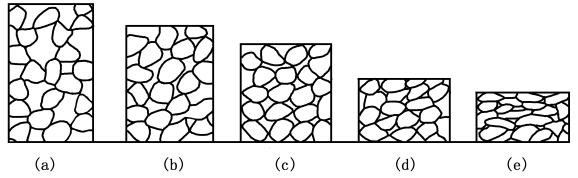

在压制过程中粉末的运动和变化情况,可用模型图较形象地表示出来(见图7-8),这与塑性金属粉末压制的实际情况比较符合。

图7-8 压制过程中粉末的运动示意图

(a)松装粉末 (b)拱桥破坏颗粒位移 (c)、(d)变形 (e)压制后

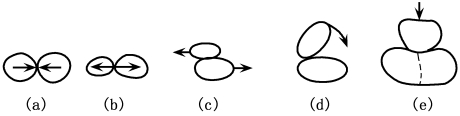

在压制过程中,粉末颗粒发生位移和变形,使压坯的密度和强度增加。粉末颗粒的位移的形式见图7-9。

此外,在压制过程中,粉末颗粒还发生弹性变形(外力去除后粉末颗粒的形状可以恢复)、塑性变形(压制压力超过粉末材料的弹性极限,粉末颗粒的变形不能恢复)以及脆性断裂,从而促使压坯的密度和强度增大。

图7-9 粉末颗粒位移的几种形式

(a)粉末颗粒的接近 (b)粉末颗粒的分离 (c)粉末颗粒的滑动 (d)粉末颗粒的转动 (e)粉末颗粒因粉碎而产生的移动

一般压制方式有5种,即单向压制、双向压制、浮动压制、强动压制和错位双向摩擦压制。这几种方式是设计模具和压机的基础。合理选择压制方式对提高压坯质量和生产效率有重要意义。国外一般用前4种。结合我国生产情况,下面介绍4种压制方法。

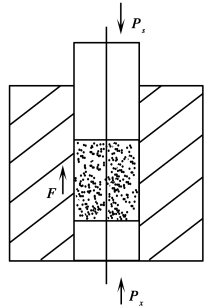

1.单向压制

单向压制(图7-10)时,阴模和下模冲不动,由上模冲单向加压,在这种情况下,因摩擦力的作用使制品上下两端密度不均匀。即压坯直径越大或高度越小,压坯的密度差越小。所以要求单向压制的压坯,棒状的H/D≤1,套类的H/δ≤3。(H——压坯高度,D——压坯直径,δ——套的壁厚)

(www.daowen.com)

(www.daowen.com)

图7-10 单向压制示意图

2.双向压制

双向压制(如图7-11所示)时,阴模固定不动,上下模冲以大小相等、方向相反的压力,同时加压。这种压坯中间密度低,两端密度高而且相等。正如两个条件相同的单向压坏,从尾部连接起来一样。所以,双向压制的压坯允许高度比单向压坯高一倍,适于压制较长的制品。双向压制的阴模不动,结构简单,刚性好。缺点是,上下模冲用相同的压力,和浮动压制相比,压机下部的压力过大;和单向压制相比,生产效率低。

图7-11 双向压制示意图

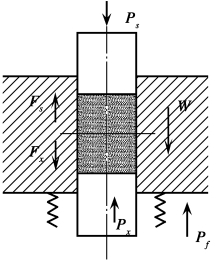

图7-12 浮动压制

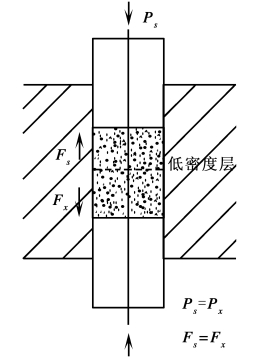

3.浮动压制

如图7-12所示,下模冲固定不动,阴模用弹簧、气缸、油缸等支撑,受力后可以浮动。当上模冲加压时,由于侧压力而使粉末与阴模壁之间产生摩擦力Fs。此时,Fs阻止粉末向下移动,与上模冲压力Ps方向相反。当Fs大于浮动压力Pf时,弹簧压缩,阴模与下模冲产生相对运动,等于下冲头反向压制。此时,上模冲与阴模没有相对运动。

浮动压制是国内外最常用的一种形式,其优点是:(1)压坯密度分布和双向压制一样;(2)压机下部有较小的浮动压力和脱模压力即可;(3)装料方便。

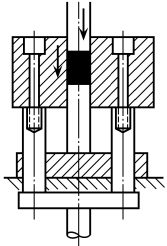

4.强动压制

浮动压制是靠摩擦力和浮动力之差得到反向力压制的。因为有些粉末摩擦力小,无法进行浮动压制,所以使阴模对下模冲强制移动一段距离,相当于阴模向下浮动的距离。这种压制方式叫做强动压制。因为是把阴模向下拉,所以又叫强制拉下。其压制的效果和双向压制相同,如图7-13所示。

图7-13 强动压制示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。