1.快速凝固技术的发展过程

快速凝固技术的研究始于20世纪50年代末60年代初,美国的杜卡兹(Duwez)首次报道了金属被快速冷却成玻璃态的奇迹,他利用特殊的急冷技术,使液态金属的冷速达到了107℃/s,合金的组织和性能出现了前所未有的变化。这为材料科学工作者展现了一个新的研究领域。自此以后,世界各国的研究者相继在许多合金中进行了快速凝固的研究试验,研制成功许多现在得到广泛应用的具有不同成分、结构和优异性能的新型合金材料,同时出现了许多新颖的快速凝固材料制备技术。

2.快速凝固的特点

(1)快速凝固产品的结构特点

根据不同的凝固条件,快速凝固合金表现出如下的组织特征:

①凝固速度快,溶质产生非平衡分配,是无溶质分配的凝固,无偏析或少偏析,固液界面的稳定性增加,凝固形成了平面、无偏析的等轴晶,某些合金可获得完全均匀的组织。

②快速凝固能形成组织特殊的晶态合金,产生微晶及纳米晶,尺寸可小于0.1μm;显著地加大了溶质元素的固溶极限,保持高度过饱和固溶;平衡相的析出可能被抑制而析出非平衡相,包括新相和亚稳定相。

③非晶态组织的形成:当冷却速度极高(107 K/s以上)时,结晶过程被完全抑制,而获得非晶态的固体,它是一种类似液态结构的金属材料。非晶态的金属玻璃是快速凝固技术最成功的应用实例,它不仅具有特殊力学性能,同时还具有特殊的物理性能,如超导特性、软磁特性及耐化学腐蚀等。

④准晶态组织的形成:它是介于晶态和非晶态之间的一种新组织,也具有优异的力学和物理性能。

(2)快速凝固产品的性能特点及产品特征

①快速凝固合金由于微观组织结构的明显细化和均匀化,具有很好的晶界强化与韧化、微畴强化与韧化等作用,而成分均匀、偏析减小不仅提高了合金元素的使用效率还避免了一些会降低合金性能的有害相的产生,消除了微裂纹萌生的隐患,因而改善了合金的强度、延性和韧性。

②固溶度的扩大,过饱和固溶体的形成不仅起到了很好的固溶强化作用,也为第二相析出、弥散强化提供了条件;位错、层错密度的提高还产生了位错强化的作用。此外,快速凝固过程中形成的一些亚稳相也能起到很好的强化与韧化作用。所以通常的铸造合金经过快速凝固后,硬度、强度、韧性、耐磨、耐腐蚀等室温力学性能和某些高温力学性能都有较大提高,而在常规铸造合金的基础上经过成分调整的和具有全新成分的快速凝固合金一般则具有更加优异的性能。

③由于受迅速传热的限制,快速凝固产品仅限于粉末、线材和薄带等二维以下的形态。对于大块产品(三维),只有采用熔体过冷技术制备,如大块非晶等,目前正在研制开发之中。(www.daowen.com)

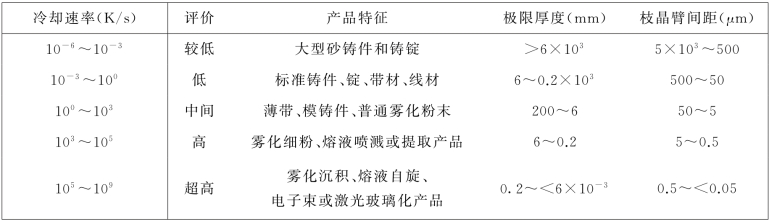

表6-3 自熔液凝固时的冷却速率范围及产品特征

3.快速凝固的工艺途径

在实际凝固过程中达到快速凝固的方法主要有两种,一种是“动力学”的方法,即设法提高熔体凝固时的传热速度从而提高凝固时的冷速,使熔体凝固时间极短,并只能在远离平衡熔点的较低温度凝固,因而具有很大的凝固过冷度和凝固速度。具体实现这一方法的技术称为急冷凝固技术。另一种方法是“热力学”的方法,即针对通常铸造合金都是在非均匀形核条件下凝固因而使合金凝固的过冷度很小的问题,设法提供近似均匀形核(自发形核)的条件。在这种条件下凝固时,尽管冷速不高但也同样可以达到很大的凝固过冷度从而提高凝固速度。具体实现这种方法的技术称为大过冷技术。所以快速凝固技术实际上包括急冷凝固技术和大过冷技术。除此之外,对类似于连续铸造和定向凝固条件下凝固的金属,提高已凝固金属的提拉速度也可能得到很大的凝固速度,但是由于在这些凝固条件下,已凝固金属提拉速度的提高比较困难,所以这一方法现在还不能实际应用。

(1)急冷凝固技术

急冷凝固技术的核心是要提高凝固过程中熔体的冷速。从热传导的基本原理可以知道,一个相对于环境放热的系统的冷速取决于该系统在单位时间内产生的热量和传出系统的热量。因此实现金属急冷凝固有两个基本条件:

第一,减少单位时间内金属凝固时产生的熔化潜热。这就要求金属熔液必须被分散成液流或液滴,而且至少在一个方向上的尺寸极小,以便散热。

第二,提高凝固过程中的传热速度。要求必须有足够的能迅速带走热量的冷却介质。

实现的途径各有3条:熔液可分散成细小液滴、接近圆形断面的细流或极薄的矩形断面液流;散热冷却介质可借助于气体、液体或固体表面。几乎所有实际的快速凝固工艺都遵循这些途径,以构成快速凝固生产工艺。其中7种组合是切实可行的工艺,其中只有薄带状液流与液体或气体冷却介质的组合没有成功,因为在快速流动的流体中要使液流保持矩形断面是极其困难的。

不同组合工艺的产品特征取决于凝固前液流的状况,例如,小液滴可凝固成单颗粉末或片,也可以彼此重叠凝固成大块形状制品。圆柱状液流可连续凝固成丝,也可断续凝固成纤维。

(2)大过冷凝固技术

与急冷凝固技术相比,大过冷凝固技术的原理比较简单,就是要在熔体中形成尽可能接近均匀形核的凝固条件,从而获得大的凝固过冷度。通常在熔体凝固过程中促进非均匀形核的形核物媒质主要来自熔体内部和容器(如坩埚、锭模等)壁,因此大过冷技术就是主要从这两个方面设法消除形核媒质。减少或消除熔体内部的形核媒质主要是通过把熔体弥散成熔滴的途径达到。在目前的技术条件下即使是很纯的熔体中也总不可避免地含有一定数量可以作为形核媒质的杂质粒子,但是当熔体体积很小、数量很多时就有可能使每个熔体中含有的形核媒质数非常少,从而产生接近均匀形核的条件。另一方面为了减少或消除由容器壁引入的形核媒质,则主要是设法把熔体与容器壁隔离开,甚至在熔化与凝固过程中不用容器。

目前大块非晶材料主要通过将金属液快速冷却来获得大尺寸的非晶材料,包括以下方法:水淬法、高压模铸法、区熔法、铜模铸造法、电弧熔炼法、吸铸法、挤压铸造法、落管法、磁悬浮熔炼以及静电悬浮熔炼等方法。这些方法都属于直接凝固法,其基本的原理是通过导热性较好的铜模具来将合金液的热量迅速转移,使合金在结晶发生之前就已经凝固到较低的温度,从而在一定程度上“冻结”了液体结构,形成非晶。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。