1.金属的成形工艺

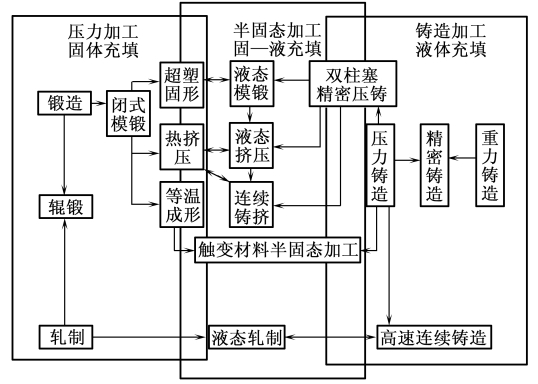

如图6-1所示,金属常用的成形工艺有两种:一种是采用完全呈液态的金属成形,例如各种铸造技术;另一种是采用完全是固态的金属成形,例如锻造、挤压等。以前还没有哪一种成形工艺采用半固态金属,因为合金在通常的凝固过程中会形成树枝状组织,而当合金呈20%的凝固状态时,这种组织即开始硬化。如果要使部分凝固的金属产生变形,就必然会产生断裂或形成偏析。但是,当剧烈搅拌正在凝固的金属或合金时,虽然在凝固过程中随着温度的下降合金中的固体组分不断增加,甚至增加到40%~60%以至更高,这种合金仍然像糊状浆料一样具有很好的流动性,仍可以用压铸等铸造方法成形。合金在半凝固状态下表现的这种类似液体可以流动的、带有黏性的特性,称为流变性,它是半固态流变铸造的理论基础。

半固态铸造是半固态加工或半固态成形的核心,是指将既非全呈液态,又非全呈固态的固态-液态的金属混合浆料用铸造或其他加工方法成形的新方法。它是介于液态成形和固态成形之间的一种金属成形方法。现已发展了流变铸造和触变铸造两种方法。

自从20世纪70年代美国麻省理工学院的教授FlemingsM.C等开发出半固态金属成形技术以来,其优越性已经得到了广泛的认同。与传统的全液态铸造或全固态锻造相比,半固态成形工艺具有制品表面质量好、尺寸精度高、显微组织细小均匀、缺陷和偏析少、机械性能高、模具热负荷小、使用寿命长、生产率大大提高、易于自动控制等优点。近年来半固态成形技术已成为材料科学的研究热点之一。

图6-1 金属热加工成形方法分类图

2.半固态铸造的原理和特点

(1)半固态铸造的原理

半固态铸造的工艺原理是将合金熔化后,待它冷却到液相线温度以下时,对合金进行搅拌。在搅拌力的作用下,合金中析出的树枝状晶被破坏,并在周围金属液的摩擦熔融作用下,晶粒和破碎的枝晶小块形成卵球状的颗粒,分布在整个液态金属中。这时合金即使固态组分达40%~60%,仍然像糊状的悬浮液,具有一定的流动性。而在剪切力较小或为零时,它又具有固体性质,可以进行搬运储存。

利用这一原理,近年来开发了许多半固态合金的制备方法,如等温处理法、超声波处理法、SCR(shearing,cooling,rolling)法、粉末冶金法和控制浇注温度法等。

(2)半固态合金组织

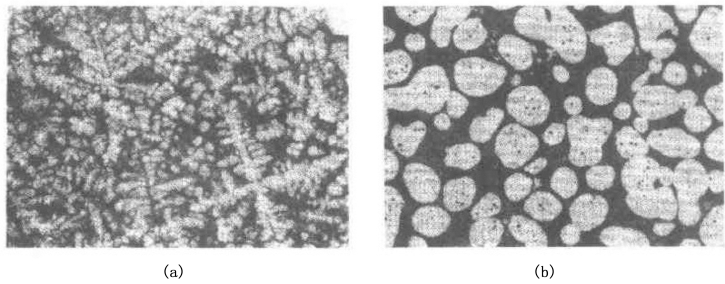

半固态合金组织和普通铸造的组织差别较大,如图6-2所示。普通铸造所得的组织中枝晶呈发达的树枝状。但在搅拌时,温度扰动使枝晶熔断,颗粒间摩擦、破碎及粗化等使其初晶组织是呈球状、近球状或半树枝状的初次固体(尺寸为100~200μm),均匀分布在金属液中。但在静止时,颗粒有聚集现象,内部形成了一定的结构,使合金液具有固体的特性。半固态组织的形态和大小与合金的温度、剪切速率和固相比例有关。随合金温度下降,初生枝晶间距和质点尺寸减小。剪切力越大,则质点形状越趋向于球形。质点尺寸随固相比例增大而增大。

图6-2 在相同冷却条件下ZAl2合金的普通铸造和半固态铸造显微组织×100

(a)普通铸造组织 (b)半固态铸造组织

3.半固态合金的流变性能

流变学是研究物体流动和变形规律的一门边缘学科,由宾汉(Bingham E.C)等于1919年创立。材料成形过程中普遍存在流动和变形即流变学的问题。合金液在冷却过程中的凝固规律与其流变性有紧密的联系。

在通常条件下凝固的合金,在凝固初期(固相15%~20%),树枝晶体彼此分离悬浮在合金母液中。当温度继续下降时,树枝晶量增加,互相联结成网状组织,使合金液具有一定的固体特性而停止流动。在结晶温度范围内合金的变形具有弹性、黏弹性和塑性等特征。

半固态合金因其组织的特殊性,其流变性能另有特点。随着剪切速率的增加,半固态合金的黏度降低,即具有剪切稀释效应,比同样固含量的非半固态合金的屈服值低2~3个数量级,并具有触变性。所以,半固态合金是有触变性和一定屈服值的假塑性流体。

半固态合金受力时的变形性能也与固态合金有所不同。半固态合金的变形过程是一个从塑性变形到超塑性变形的过程,形变抗力小,比固态时要小约三个数量级,极限塑性好,充型性好,易进行成形操作。

4.半固态铸造的特点(https://www.daowen.com)

(1)应用范围广

适合于各种合金和复合材料。可采用铸造、挤压、锻造和焊接等多种成形工艺。

(2)铸件质量高,力学性能好,尺寸精度高

合金充填过程平稳、无涡流等,减小了铸件缺陷,组织细密均匀,进行热处理可使铸件质量和性能达到锻件水平。同时,合金收缩小,铸件尺寸精度高(CT7-CT4)、表面粗糙度小(Ra为6.3~1.6μm)。

(3)减小了对成形装置的热冲击,节约能源

工艺操作温度及浇注温度比常规铸造低100℃左右,因此减小了成形时合金对模具的热冲击,延长了其寿命。比常规铸造工艺节能35%左右。

(4)便于实现自动化,提高了劳动生产率

工艺过程简单,适合专业化生产和微机应用,能实现自动化。凝固时间短,生产率高,劳动条件和环境好。

(5)生产成本低

能源消耗少,铸件形状更接近于产品的尺寸形状,原材料损耗少,机械加工费用低,设备使用周期长。

表6-1 半固态合金的特性、优点及其应用

5.半固态加工技术的应用及发展前景

尽管总体来说,半固态加工技术的工业应用仍处于初级阶段,但是它的应用前景却是十分乐观的,这一点已得到业内人士的普遍认可。半固态加工技术可用于汽车、摩托车、自行车、电子、电器、运动器材等零部件的近净形制造以及使其轻量化。此外,该项技术还被越来越多地用于航空、兵器、仪表等工业中主要构件的生产。

目前,世界各国都有许多大学和企业的研究机构在进行半固态加工技术的研究工作,并取得了一定的进展,积累了一些有益的经验,从而为该项技术的发展和应用奠定了基础。

半固态加工技术在合金制备领域中的应用起步较早,发展也较为成熟。半固态加工技术适用于具有较宽液固共存区的合金体系,如铝合金、镁合金、锌合金、铜合金等均可用该技术制备。其中,半固态加工技术用于制备铝合金最为成功,也最为广泛,包括Al-Cu合金、Al-Si合金、Al-Pb合金和Al-Ni合金等。

半固态加工技术在钢铁工业中也有着重要的意义。采用这种方法制造机械零件,可以大大改善产品质量、降低能量消耗、并延长铸型寿命。半固态加工技术在某些不锈钢、镍基合金以及低合金钢中的应用也已展开了一些研究工作。但是,这方面的应用仍限于实验室中,距工业应用还有一定距离。

目前,应用半固态加工技术制备金属基复合材料也是一个研究热点。半固态金属在液固两相区具有良好的黏性和流动性,比较容易加入非金属填料。而且,只要选择适当的加入温度和搅拌时间,便可以提高非金属填料和半固态金属之间的界面强度。同时,非金属填料的加入有效地阻止了球形微粒的聚集,有利于后续的部分重熔和触变成形。半固态加工技术为复合材料的制备提供了一种崭新的、成本低廉的途径。

此外,半固态加工技术还可用于板带和线材的连铸连轧中,在连铸连轧中进行搅拌产生的效果不仅仅是使材料成分均匀,而且能提高产品的整体质量。

半固态加工技术的另一个应用领域是材料的提纯。在液固两相区,初生相微粒的成分与液相成分有较大的差别,只要采用某种方法将液相和固相分离开,就可以达到提纯材料的目的。

近几年来,半固态加工技术的工业应用已经取得很大进展。其中美国、英国、法国、意大利、日本等国家的应用水平处于全球领先地位。与这些国家相比,中国在这方面的研究和生产起步较晚,水平也相对较低。为了适应汽车、通讯、航空航天等行业的迅猛发展,提高我国汽车、电子仪器等产品在国际市场上的竞争力,应大力加强半固态加工技术的研究与应用工作,从而推进中国冶金工业领域整体水平的提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。