模锻是将加热到始锻温度的坯料放在锻模模膛内,在锻压力的作用下迫使坯料变形而获得锻件的一种塑性成形方法。坯料变形时,金属的流动受到模膛的限制和引导,从而获得与模膛形状一致的锻件。

1.模锻的特点

(1)优点:由于有模膛引导金属的流动,锻件的形状可以比较复杂。锻件内部的金属纤维组织和锻造流线比较完整,从而提高了零件的机械性能和使用寿命。锻件表面光洁,尺寸精度高,节约材料和切削加工工时。生产率较高,易于实现机械化。

(2)缺点:模锻是整体成形,摩擦阻力大,故模锻所需设备吨位大,设备费用高。此外,锻模加工工艺复杂,制造周期长,费用高。因此,模锻适用于中小型锻件的成批生产或大批大量生产。

2.常用模锻方法

按使用设备不同,模锻可分为锤上模锻、胎模锻、曲柄压力机上模锻、摩擦压力机上模锻、平锻机上模锻等。

(1)锤上模锻。锤上模锻即在模锻锤上使用锻模制造锻件的方法,是我国目前应用最多的一种模锻方法。锤上模锻的设备是模锻锤。锤上模锻的模具是锻模。锻模结构如图5-1所示。

图5-1 锤上模锻结构示意图

(2)压力机上模锻。锤上模锻振动噪声大、劳动条件差,因此模锻锤在逐渐被压力机所代替。压力机上模锻主要有以下几种。

1)摩擦压力机模锻。摩擦压力机是利用摩擦传动的,将飞轮旋转所积蓄的能量转化成金属的变形能进行锻造。

2)曲柄压力机上模锻。曲柄压力机的吨位一般为200~200kN,依靠飞轮的惯性带动曲轴旋转,从而带动活塞做上下运动来实现压力加工。(https://www.daowen.com)

3)平锻机模锻。平锻机具有两个滑块(主滑块和夹紧滑块),彼此是在同一水平面沿相互垂直方向作往复运动进行锻造。

(3)胎模锻。胎模锻是在自由锻设备上使用胎模(模具结构简单且不必固定在锻锤上)生产模锻件的一种锻造方法。

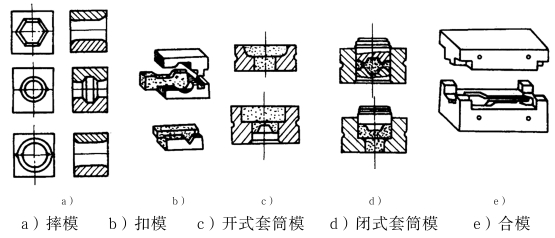

按照胎模结构形式,常用胎膜可分为以下几种:

1)摔模。适用于锻造回转体轴类锻件。

2)扣模。适用于生产非回转体的扣形件和制坯。

3)套筒模。适用于生产回转体盘类锻件,如齿轮、法兰盘等。

4)合模。适用于生产形状复杂的非回转体锻件,如连杆及叉类件。

如图5-2所示。

图5-2 胎模锻结构示意图

(4)精密模锻。精密模锻是在热模锻曲柄压力机上,装置具有模腔形状复杂(接近于产品零件形状)、尺寸精度高的精密锻模,直接锻造出所要求的产品零件的塑性成形方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。