铸锭及铸件的组织,包括晶粒的形状、大小和分布状况以及溶质的重新分布形式等,对于它们的性能尤其是机械性能有很大的影响。

液态金属在铸型内凝固时,根据液态金属所含溶质的种类与铸型的材料、大小、熔化及浇注温度、浇注方法等等不同,能够得到不同的凝固组织。

(1)铸锭的宏观组织

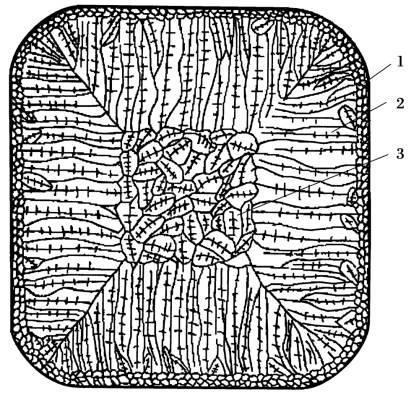

一般来说,工业上的铸锭和铸件凝固后的宏观组织具有3个晶体形态不同的区域,图3-7给出了铸锭横截面的典型宏观组织示意图。

图3-7 铸锭的宏观组织示意图

1.激冷区 2.柱状晶区 3.等轴晶区

这3个区域包括:

①激冷区。指紧邻型壁的一个外壳层,它是由无规则排列的细小等轴晶粒组成的。

②柱状晶区。它是由垂直于型壁并彼此平行的柱状晶粒所组成的。

③等轴晶区。它是处于铸锭(件)的中心区域,由等轴晶粒所组成的。这中心区域的性质是各向同性的。等轴晶区中晶粒尺寸往往比激冷区的大得多。

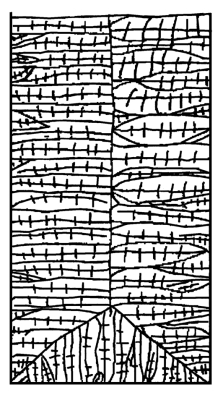

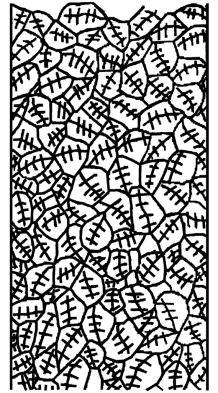

这3个区域的大小随凝固条件的不同而变化。一般而言,激冷区较薄,只有数个毫米厚,其余两个区域比较厚。在不同的凝固条件下,柱状晶区和等轴晶区在铸件截面上所占的面积是不同的,有时甚至有全部由柱状晶区所组成(叫做“穿晶”,见图3-8)或全部由等轴晶区所组成(见图3-9)的情况。

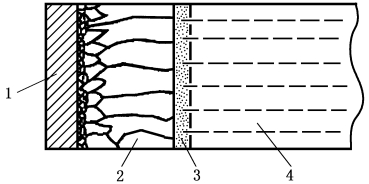

对铸锭及铸件宏观组织的3个区域形成的原因,一般认为当液态金属刚一注入时,型壁接触部分的液体受到剧烈的冷却,获得很大的过冷度,加之型壁对形核又有利,于是在紧邻型壁的那部分液体中就产生了大量的晶核。型壁表面随着激冷区的形成逐渐变热,对液态金属的冷却作用减缓。这时只有处于结晶前沿的那层液体金属才是过冷的,才可以进行凝固。但是由于此层液态金属过冷度很小,所以一般不会产生新的晶核,而是以激冷区内壁上原有的晶粒为基础进行长大。同时,由于散热是沿着垂直于型壁的方向进行的,而凝固时每个晶粒的成长又受到其四周正在成长的晶体的限制,因此结晶只能沿着垂直于型壁的方向由外向里生长,结果就形成了彼此平行的柱状晶区(图3-10)。

图3-8 穿晶组织示意图

图3-9 全部等轴晶组织示意图

图3-10 柱状晶长大示意图(www.daowen.com)

1.模壁 2.柱状晶 3.过冷区 4.液体

应当指出,只有在那些与型壁垂直的方向上生长线速度最大的枝晶才有可能发展成柱状晶,因为它们比其他(倾斜的)枝晶向液态金属深处生长的途径要短些,故能较早地深入过冷层,并在相邻的斜生的树枝晶的前沿长出自己的二次枝晶轴,使斜生的树枝晶的生长遇到阻碍而最终完全停止,这种现象称为几何淘汰。由于几何淘汰的结果,只有部分晶粒可成长为较长的柱状晶。

随着柱状晶的发展,型壁温度进一步升高,散热愈来愈慢,而成长着的柱状晶前沿的温度又由于结晶潜热的释放而有所升高。这样整个截面的温度逐渐变为均匀。当剩余液态金属都过冷到熔点以下时,就会在整个残留的液态金属中同时出现晶核而进行凝固。在这种情况下,由于冷却较慢,过冷度不大,形成的晶核也不会很多,所以铸锭及铸件的中心区就形成了比较粗大的等轴晶粒。

(2)铸锭组织的控制

一般而言,铸锭(件)表面激冷区比较薄,它对铸锭(件)的机械性能不发生决定性的影响。铸锭的性能主要取决于柱状晶区和等轴晶区的比例。

柱状晶区中晶体的成长是择优取向的,结晶后的显微缩孔少,晶间杂质少,组织致密,但是由于柱状晶较粗又较脆,并且位向一致,导致后面的压力加工困难和产品机械性能的各向异性。

等轴晶与柱状晶相比,枝晶彼此嵌合,结合得比较牢固,不产生弱面,在热加工过程中不容易产生开裂,同时铸件性能也不呈现方向性。其缺点是因为树枝较发达,分枝比较大,所以铸锭的显微缩孔较多,凝固后的组织不够致密,重要工件的毛坯要进行锻造将中心压实。

在实际生产中,一些有色金属及其合金和奥氏体不锈钢铸锭由于本身的塑性好,形成柱状晶可使铸锭的致密度增加。因此在控制易熔杂质和进行除气处理的前提下,希望得到较多的柱状晶。对一般钢铁材料和塑性较差的有色金属及其合金来说,则设法减少柱状晶区,以获得较多的甚至是全部细小的等轴晶组织。对于高温合金则希望获得柱状晶甚至单晶,以提高高温性能。

控制铸态组织就是控制铸锭(件)中等轴晶区和柱状晶区的相对比例。一般在铸锭和铸件上都希望获得细小的等轴晶组织,因为这种组织的性能是各向同性的。为了获得这种组织,要求抑制柱状晶的长大,主要有以下几个途径。

①增加形核的几率。这可通过提高液体金属的冷却速度、降低熔化温度或在液体金属中加入少量的形核剂进行变质处理,以及一切能促进非均质形核的熔炼及浇注措施等等方法来达到这个目的。

②抑制晶体的长大。这可通过采取在液体金属中加入少量的成长抑制剂进行变质处理或采取特殊措施(如电磁凝固等)来实现。

③使正在生长的枝晶产生“颈缩”。这可以通过向液体金属中加入偏析系数值(即|1-k0|)大的合金元素来达到这个目的。

④促使颈缩的晶体脱离模壁或枝晶干。这可以应用物理方法即加强液体金属液的对流,进行机械搅拌、振动或震荡的方法来达到,也就是所谓的动态晶粒细化的方法。

⑤使熔断破碎的晶体不被重新熔化。这可以通过降低浇注温度等方法来达到。

(3)铸件典型凝固组织形态的控制

凝固组织形态的控制主要是晶粒形态和相结构的控制。相结构在很大程度上取决于合金的成分,而晶粒形态及其尺寸则是由凝固过程决定的。单相合金的凝固是最常见的凝固方式,单相合金凝固过程中形成的柱状晶和等轴晶两种典型凝固组织各有不同的力学性能,因此晶粒形态的控制是凝固组织控制的关键,其次是晶粒尺寸。

晶粒形态的控制主要是通过形核过程的控制实现的。促进形核的方法包括浇注过程控制方法、化学方法、物理方法、机械方法、传热条件控制方法等,各种形核控制方法的应用应根据合金的凝固温度等条件作合理的选择。许多方法对于小尺寸铸件是有效的。但对于高熔点的大型铸件,浇注过程控制、化学方法及激冷方法的作用则有限,获得细小的等轴晶非常困难,可采用电磁搅拌或机械搅拌方法进行晶粒形态控制。

抑制形核可在铸件中获得柱状晶组织。大过热度浇注及抑制对流可起到抑制形核的作用。在普通铸件中,柱状晶组织会导致力学性能及工艺性能的恶化,不是所期望的凝固组织。但在高温下单向受载的铸件中,柱状晶会使其单向力学性能大幅度提高,从而使定向凝固成为其重要的凝固技术,这已取得很大进展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。