生铁含有较多的碳和硫、磷等有害杂质元素而强度低、塑性差,需再经冶炼成钢后才能进行成形加工,用于工程结构和制造机器零件。炼钢的目的就是去除生铁中多余的碳和大量杂质元素,使其化学成分达到钢的标准。

1.炼钢的基本过程

(1)元素的氧化。炼钢的主要途径是向液体金属供氧,使多余的碳和杂质元素被氧化去除。炼钢过程可以直接向高温金属熔池吹入工业纯氧,也可以利用氧化性炉气和铁矿石供氧。氧进入金属熔液后首先和铁发生氧化反应:

![]()

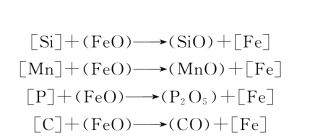

然后(FeO)再和金属中的其他元素发生氧化反应:

当上述杂质元素和氧直接接触时,也将发生直接的氧化反应:

![]()

上述氧化反应的产物不熔于金属,而上浮进入熔渣或炉气。

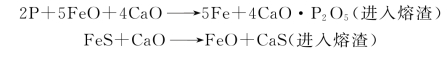

(2)造渣脱磷和脱硫。在采用碱性氧化法炼钢时,可通过加入石灰石造渣的方法去除磷和硫这两种元素:

熔渣中的碱性越高,脱硫和脱磷的效果越好。

(3)脱氧及合金化。随着金属液中碳和其他杂质元素的氧化,钢液中溶解的氧(以FeO形式存在)相应增多,致使钢中氧夹杂含量升高,钢的质量下降,而且还有碍于钢液的合金化及成分控制。因此,冶炼后期应对钢液进行脱氧处理,通常加入硅铁、铝或镁等易氧化元素来完成。

钢液脱氧后可以向钢液中加入需要的各种合金元素,进行合金化处理,以将钢液调整到规格要求的成分,最后浇铸成锭坯。

2.常用的炼钢方法

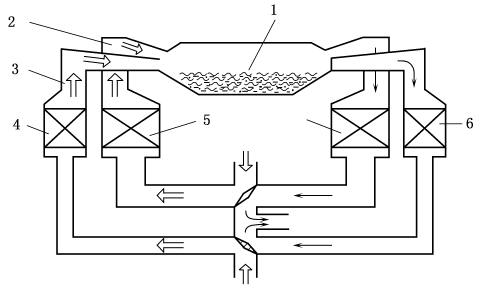

(1)碱性平炉炼钢。炼钢平炉如图2-6所示。其大小以能容纳金属的质量来表示,通常为50~200t。以液态生铁或生铁锭及废钢为原料,利用炉气和矿石供氧,以气体或液体燃料供热。平炉炼钢的周期长,质量较低。

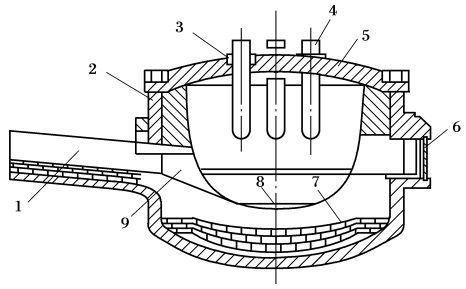

(2)电弧炉炼钢。电弧炉的结构如图2-7所示。这种炼钢方法利用石墨电极和金属炉料之间形成的电弧高温(5000~6000℃)加热和熔化金属,金属熔化后加入铁矿石、熔剂,造碱性氧化性渣,并吹氧,以加速钢中的碳、硅、锰、磷等元素的氧化。当碳、磷含量合格时,扒去氧化性炉渣,再加入石灰、萤石、电石、硅铁等造渣剂和还原剂,形成高碱度还原渣,脱去钢中的氧和硫。

电弧炉炼钢的温度和成分易于控制,冶炼周期短,是冶炼优质合金钢不可缺少的重要方法。

图2-6 平炉示意图

1.炉炼室 2.炉头 3.上升道 4.煤气蓄热室 5.空气蓄热室 6.煤气蓄热室

图2-7 电弧炉炼钢示意图

1.出钢槽 2.炉墙 3.电极夹持器 4.电极 5.炉顶 6.炉门 7.炉底 8.熔池 9.出钢口

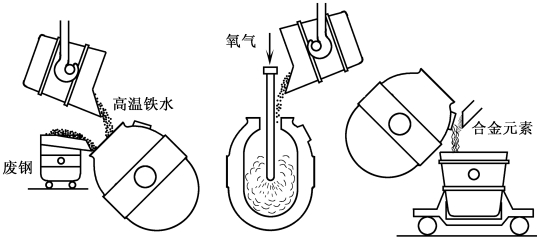

(3)氧气顶吹转炉炼钢。转炉的构造如图2-8所示。氧气顶吹转炉炼钢法以生铁液为原料,利用喷枪直接向熔池吹高压工业纯氧,在熔池内部造成强烈搅拌,使钢液中的碳和杂质元素迅速被氧化去除。元素氧化放出大量热,使钢液迅速被加热到1600℃以上。

图2-8 转炉炼钢示意图(www.daowen.com)

氧气顶吹转炉炼钢的生产率高,仅20min就能炼出一炉钢,炼钢不用外加燃料,基建费用低。因此,氧气顶吹转炉炼钢已成为现代冶炼碳钢和低合金钢的主要方法。

3.钢液的炉外精炼及钢锭生产

为提高钢的纯净度、降低钢中有害气体和夹杂物含量,现已广泛采用炉外精炼技术,以实现一般炼钢炉内难以达到的精炼效果。常见的炉外精炼方法包括真空精炼、吹氩精炼和电渣重熔。经过精炼后,钢的性能明显提高。

(1)钢液炉外精炼

指将在转炉或电炉内初炼的钢液倒入钢包或专用容器内进行脱氧、脱硫、脱碳、去气、去除非金属夹杂物和调整钢液成分及温度以达到进一步冶炼目的的炼钢工艺,即将在常规炼钢炉中完成的精炼任务,如去除杂质(包括不需要的元素、气体和其他杂质)、调整和均匀成分和温度的任务,部分或全部地移到钢包或其他容器中进行,变一步炼钢法为二步炼钢,即把传统的炼钢过程分为初炼和精炼两步进行。

①初炼时炉料在氧化性气氛的炉内进行熔化、脱磷、脱碳、去除杂质和主合金化,获得初炼钢水;

②精炼则是将初炼的钢水在真空、惰性气体或还原性气氛的容器内进行脱气、脱氧、脱硫、去除夹杂物和成分微调等。

(2)炉外精炼的任务

①降低钢中氧、硫、氢、氮和非金属夹杂物含量,改变夹杂物形态,以提高钢的纯净度,改善钢的机械性能。

②深脱碳,满足低碳或超低碳钢的要求。在特定条件下,把碳脱到极低的水平。

③微调合金成分,把合金成分控制在很窄的范围内,并使其分布均匀,尽量降低合金的消耗,以提高合金收得率。

④调整钢水温度到浇注所要求的范围内,最大限度地减小包内钢水的温度梯度。

(3)炉外精炼的方法

第一类方法的单元操作内容少,功效单一,处理时间短,是用于生产节奏快的情况。包括真空处理,如真空室处理(VD)、真空浇注、滴硫式处理、循环脱气(RH)、提升脱气(DH)等;以及喷粉处理和吹氩处理等。第二类方法有较多的单元操作,功效较全面,处理时间长,成本较高。例如不锈钢脱碳的AOD、VOD和RH-OB等;加热精炼;以及VAD、ASEA-SKF和LF等。

(4)精炼手段

有六种,包括渣洗、真空、搅拌、喷吹和加热(调温)、过滤等。

①渣洗。获得洁净钢并能适当进行脱氧、脱硫的最简便的精炼手段。将事先配好(在专门炼渣炉中熔炼)的合成渣倒入钢包内,借出钢时钢流的冲击作用,使钢液与合成渣充分混合,从而完成脱氧、脱硫和去除夹杂等精炼任务。在电弧炉冶炼中,还有在出钢前控制调整还原渣的成分、流动性和温度,出钢时钢渣混出,借此使钢液与还原渣充分混合,以进—步利用还原渣的精炼作用脱氧脱硫,称同炉渣洗,这种工艺也是利用了渣洗原理。

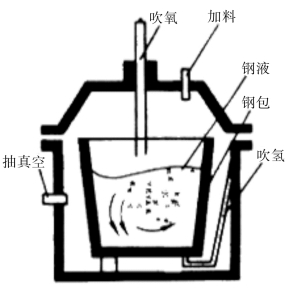

②真空:将钢水置于真空室内,由于真空作用使反应向生成气相方向移动,达到脱气、脱氧、脱碳等目的。真空是炉外精炼中广泛应用的一种手段,如图2-9所示。

图2-9 真空精炼工艺(VOD)示意图

③搅拌:通过搅拌扩大反应界面,加速反应物质的传递过程,提高反应速度。搅拌方法有吹气搅拌和电磁搅拌。

④加热:调节钢水温度的一项重要手段,使炼钢与连铸更好地衔接。加热方法:电弧加热法和化学加热法。

⑤喷吹:用气体作载体将反应剂加入金属液内的一种手段。喷吹的冶金功能取决于精炼剂的种类,它能完成脱碳、脱硫、脱氧、合金化和控制夹杂物形态等精炼任务。

⑥过滤:利用陶瓷过滤器将中间包内钢液中的氧化物夹杂等过滤掉。真空应用最广而且效果明显。吹氩时的氩气泡也可看作小的真空因为其中CO、H2、N2的分压均很小。

(5)钢锭生产

炼钢生产的技术经济指标是以最后浇注多少合格铸锭来衡量的。因此,铸锭也是炼钢生产的一个重要环节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。