生铁是用铁矿石在高炉中经过一系列的物理化学反应过程冶炼出来的。

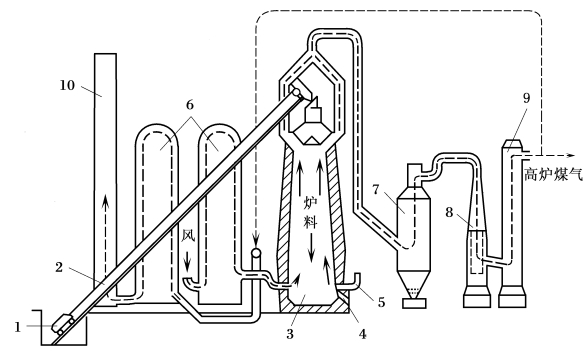

从矿石中提取铁的过程称为炼铁,进行炼铁的炉子叫高炉(见图2-3)。从原料来说,除了铁矿石以外,还需要燃料和造渣用的熔剂。炉料(铁矿石、燃料和溶剂)在炉内经过一系列物理化学反应后,所得的产物除生铁外还有炉渣和煤气。生铁用来进行炼钢或浇铸成件,炉渣经过处理可以用作其他工业的原料,煤气则可以作为燃料用于高炉本身或其他部门。

图2-3 高炉炼铁过程示意图

1.料车 2.上料斜桥 3.高炉 4.铁 渣口 5.风口 6.热 风炉 7.重力除尘 器 8.文氏管 9.洗涤塔 10.烟 囱

1.高炉原料

(1)铁矿石。铁矿石是由一种或几种含铁矿物和脉石组成的。含铁矿物是具有一定化学成分和结晶构造的化合物,脉石是由各种矿物如石英、长石等组成并以化合物形态存在的。所以,铁矿石实际上是由各种化合物所组成的机械混合物。

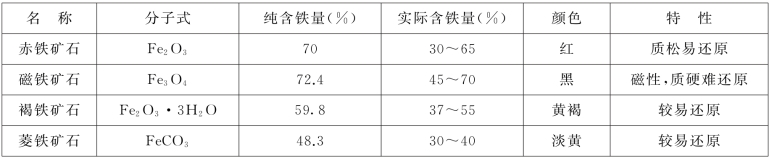

自然界含铁矿物很多,而具有经济价值的矿床一般可分为4类:赤铁矿、磁铁矿、褐铁矿和菱铁矿,其基本特性列于表2-1。

表2-1 铁矿物的类型

对铁矿石的要求是含铁量越高越好。按含铁量可分为贫矿(<45%)和富矿(>45%)两种。工业上使用的可直接进行冶炼的富矿铁矿石很少,而贫矿在冶炼前需要进行选矿,以提高其含铁量,然后制成烧结矿或球团矿,才能进行冶炼。此外,铁矿石的还原还要求具有高的气孔率、适中的粒度、高的碱性脉石含量及低的磷、硫等杂质。另外,矿石还应具有一定的强度,使它在高炉中不易被炉料压碎或被炉气吹走。这些性质都在不同程度上影响着高炉的产量、焦比、成本及其他技术经济指标。为了保证高炉冶炼过程的顺利进行,保持矿石的这些性质的稳定是十分重要的,因为这些性质的波动,都会引起炉况的波动。全国高炉会议规定,矿石在入炉前必须混匀,使含铁量的波动不超过1%。由于自然开采的铁矿石大小不均并含有脉石及砂粒等杂质,必须经过各种准备和预处理工作才能更经济、更合理地投入高炉进行生产。常用的预处理方法有破碎、筛分、选矿、烧结和造块。

①破碎和筛分。所有开采来的大块铁矿石都要经各种破碎机进行破碎,而后进行筛分,并按其大小进行分类。

②选矿。选矿是指对低品位矿石经一定处理,将其中绝大部分脉石和无用的成分同矿石中的有用矿物分离出来,使铁的品位提高到60%或更高的过程。现代炼铁工业常采用两种选矿方法:水选和磁选。水选基本是利用铁矿石中含铁矿物与脉石比重不同的特点,用水将含铁矿物和脉石分离开。磁选用于磁铁矿,利用磁力将含铁矿物与脉石分离。

③烧结和造块。烧结是指把精矿、煤粉、石灰粉及水混合起来,在专门的烧结机或烧结炉中进行烧结的过程。煤粉燃烧产生的热量能使温度达到1000~1100℃,此温度能使精矿中的部分脉石熔融,与石灰结合成硅酸盐,将精矿黏合在一起,从而形成坚固和疏松多孔的烧结矿。造块是指一种人造球形块矿,它是把加水湿润的精矿或精矿和熔剂的混合物在圆盘(或圆筒)内滚成直径10~30mm的球块,经过干燥和焙烧而制成的。

(2)熔剂。加入熔剂的作用主要是降低脉石的熔点,使脉石和燃料中的灰分及其他一些熔点很高的化合物(如SiO2的熔点为1625℃,Al2O3熔点为2050℃)生成低熔点的化合物,造成比重小于铁的熔渣而与铁相分离。此外,加入溶剂造渣还具有去硫的作用,即利用硫易与钙相结合的特性,生成硫化钙进入渣中,从而将杂质硫去除。熔剂的种类根据熔剂的性质可分为碱性熔剂和酸性熔剂。采用哪一种熔剂要根据矿石中脉石和燃料中灰分的性质来决定,由于铁矿石中的脉石大多数为酸性,焦炭的灰分也都是酸性的,所以通常都使用碱性熔剂。最常用的碱性熔剂就是石灰石。

(3)燃料。高炉冶炼主要是依靠燃料的燃烧获得热量进行熔炼,同时燃料在燃烧过程中还起着还原剂的作用。用于高炉的燃料应满足以下几条要求:

①含碳量要高,以保证有高的发热量和燃烧温度。

②有害杂质硫、磷及水分、灰分和挥发分的含量要低,以保证良好的冶金质量和低的燃料消耗。

③在常温及高温下具有足够的机械强度。

④气孔率要大,粒度要均匀,以保证高炉有良好的透气性。

常用的燃料主要是焦炭。焦炭是把炼焦用煤粉或几种煤粉的混合物装在炼焦炉内,隔绝空气加热到1000~1100℃,干馏后得到的多孔块状产物。它的优点是强度大,发热量高及价廉,缺点是灰分较多(冶金焦中含灰分7%~15%,一般焦炭灰分大于20%),杂质硫、磷的含量较多。

2.高炉生产过程

高炉的结构见图2-4。进入高炉的有铁矿石、焦炭、溶剂等原料。热空气经环风管吹入高炉。焦炭既是燃料又是还原剂,有少部分与铁化合。石灰石与脉石反应生成炉渣,并与矿石中的硫反应生成硫化铁并带入渣内。

高炉内的温度分布如图2-5所示。炉料由高炉顶部加入,炉顶温度大约200℃。在此温度下,由焦炭燃烧生成的CO上升气流与下降的炉料开始反应,矿石的部分铁被还原,同时部分一氧化碳生成CO2及粉状或烟状游离碳。部分游离碳进入矿石孔中,约在炉身中部,碳将炉内残存的氧化亚铁还原成铁,其余的碳被铁溶解,使铁的熔点降低,铁矿石中的铁转变为海绵铁。在高温下石灰石发生分解,生成的氧化钙与酸性脉石形成炉渣。

被还原的矿石逐渐降落,温度和CO的浓度不断升高,炉内反应加速,将全部转化为铁和氧化亚铁。在风门区,残余的氧化亚铁还原成铁,熔融的铁和炉渣缓缓进入炉缸。此时,较轻而又难熔的炉渣浮向熔体的上层,铁液和炉渣可分别排出。得到的生铁可浇铸成锭或直接炼钢。

图2-4 高炉剖面图

1.料钟和料斗 2.废气 3.焦炭、矿石和石灰石 4.螺旋冷却管 5.环风管 6.炉渣流槽 7.炉缸 8.出铁口

3.高炉冶炼的理化过程

(1)燃料的燃烧。当红热的焦炭从上而下地落到风口附近时,与风口吹入的热空气发生以下氧化反应进行燃烧,产生1600~1750℃的高温:

![]()

气体上升遇到赤热的焦炭被还原成CO,

![]()

CO的热气体上升与矿石接触发生还原反应。(https://www.daowen.com)

图2-5 高炉内的温度分布

1.预热带 2.还原带 3.增碳带 4.风口轴心 5.熔化带

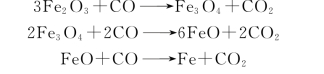

(2)铁的还原。氧化铁的还原可借助CO气体及固体碳来还原。前者称为间接还原,后者称为直接还原。

间接还原在炉口附近开始,温度从250~300℃到大约950℃为止。依次地将含氧较多的氧化物还原成含氧较少的氧化物(顺序由高价氧化物还原成低价氧化物)。其反应如下:

直接还原发生在950℃以上,靠固体碳来进行:

![]()

在这个反应中,由下列反应产生的碳起到了很大的作用:

![]()

这种碳成烟状进入铁矿石的孔隙里。

(3)铁的增碳。从铁矿石中还原出的铁呈固态海绵状,含碳量极低。当其下落时逐渐熔化并吸收一部分碳,进入炉缸后,还会与焦炭接触进一步增碳,使铁被碳所饱和而得到生铁。

生铁最后的含碳量决定于其他元素的含量。Mn、Cr、V、Ti等元素能与碳形成碳化物而溶于生铁中,因而提高了生铁的含碳量,如含锰80%的锰铁,其含碳量不低于7%。而Si、P、S等元素能与铁生成化合物,减少了溶解碳的铁,因而使生铁的总含碳量减少(如铸造生铁有较高的硅含量,所以含碳量不高于3.75%)。

(4)其他元素的还原

①锰的还原。高炉中的锰是由矿石中带进的MnO2,其还原过程也是按从高价到低价的还原顺序,最后还原成金属锰。在700℃左右高价锰被还原成MnO,在1100℃才能被固体碳还原成金属锰:

![]()

②硅的还原。硅是以SiO2的形式存在于矿石中。在1100℃以上的温度被固体碳还原:

![]()

③磷的还原。磷是以Ca3(PO4)2的形式存在于矿石中,在1200~1500℃被固体碳还原:

![]()

还原出的磷与铁结合形成Fe2P或Fe3P溶于铁中。实践证明高炉还原磷的条件是很有利的,炉料中的磷可以全部进入铁中。

(5)去硫。生铁中的硫以硫化铁(FeS)的形式存在,降低了生铁的质量。为减少铁中的含硫量,可在炉料中加入石灰石使发生下列反应:

![]()

生成的CaS进入炉渣,因此炉渣中过量的CaO能去除较多的硫。

(6)造渣。造渣是矿石中的废料及燃料中的灰分与熔剂的熔合过程,熔合后的产物就是渣。高炉炉渣主要由SiO2、Al2O3和CaO组成,并含有少量的MnO、FeO和CaS等。炉渣不与熔融的金属液互溶,又比金属液轻,因此浮在熔体的上面。

炉渣具有重要作用,它可以通过熔化各种氧化物控制金属的成分,并且浮在金属液表面的炉渣能保护金属,防止金属液热量散失或被过分氧化。

4.高炉产品

(1)生铁。生铁是由Fe和C、Si、Mn、P、S等元素组成的合金,有以下几种:

①铸造生铁。特点是含硅较多,其中的碳以游离的石墨形式存在,断面呈灰色,故又称灰口生铁,它是铸造车间生产各种铸铁的原料。

②炼钢生铁。碳以化合物Fe3C的形式存在,断面呈银白色,故又称白口生铁,它是炼钢的原料。

③特种生铁。包括高锰、高硅生铁,在炼钢时作为脱氧剂或作为炼制合金钢时的附加材料。

(2)高炉煤气。在高炉煤气中含有CO、CO2、CH4、H2、N2等,可作为工业上的燃料,经除尘后可用来加热热风炉、炼焦炉、平炉和满足日常生活需要。

(3)炉渣。炉渣可用来制造水泥、造砖或铺路。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。