1.一般对刀(试切法对刀)

(1)进行手动返回参考点(回零)的操作。

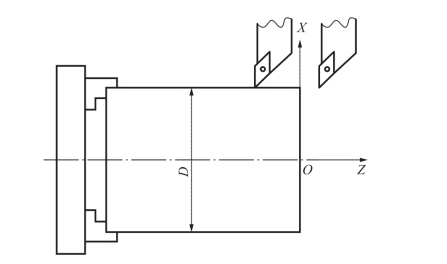

(2)试切外圆。如图6-24所示,将工件安装好之后,用手动或手轮的方式操纵机床将工件外圆表面试切一刀,然后保持刀具在X 轴方向上的位置不变,沿Z 轴方向退刀。停止主轴转动,测量工件试切后的直径D,此即当前位置上刀尖在工件坐标系中的X 值。

图6-24 车外圆

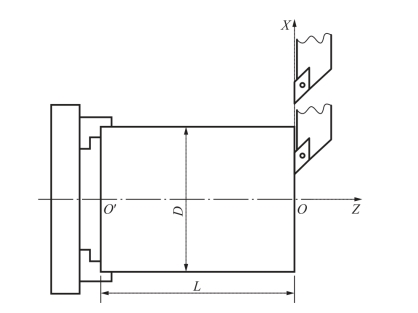

(3)试切端面。如图6-25所示,用同样的方法再将工件右端面试切一刀,保持刀具Z坐标不变,沿X 向退刀。当取工件右端面O 为工件原点时,对刀输入为Z0.0,当取工件左端面O′为工件原点时,测出试切端面至预定的工件原点的距离L,此即当前位置处刀尖在工件坐标系中的Z 值。

图6-25 车端面

根据D 和L 值,即可确定刀具在工件坐标系中的位置。此种方法在生产中应用最为广泛。

2.机外对刀仪对刀(www.daowen.com)

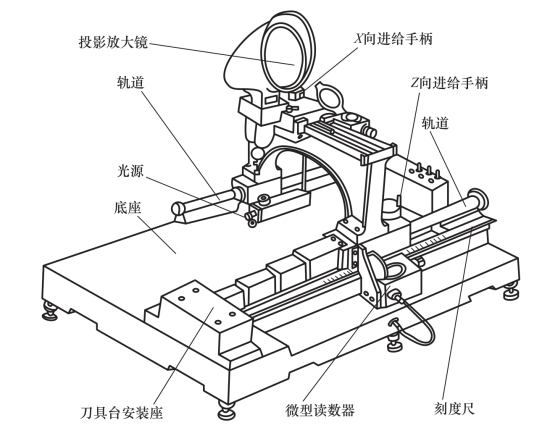

机外对刀的本质是测量出刀具假想刀尖点到刀具台基准之间在X 及Z 方向的距离,即刀具X 和Z 向的长度。利用机外对刀仪可将刀具预先在机床外校对好,以便装上机床即可使用。图6-26所示是一种比较典型的机外对刀仪,它适用于各种数控车床,针对某台具体的数控车床,应制作相应的对刀刀具台,将其安装在刀具台安装座上。这个对刀刀具台与刀座的连接结构及尺寸,应与机床刀架相应结构及尺寸相同,甚至制造精度也要求与机床刀架该部位一样。此外,应制作一个刀座、刀具联合体(也可将刀具焊接在刀座上),作为调整对刀仪的基准。把此联合体装在机床刀架上,尽可能精确地对出X 及Z 向的长度,并将这两个值刻在联合体表面。对刀仪使用若干时间后就应装上这个联合体做一次调整。

图6-26 机外对刀仪

机外对刀的大体顺序:将刀具随同刀座一起紧固在对刀刀具台上,摇动X 向和Z 向进给手柄,使移动部件载着投影放大镜沿着两个方向移动,直至假想刀尖点与放大镜中十字线交点重合为止,如图6-27所示。这时通过X 和Z 向的微型读数器分别读出X 和Z 向的长度值,就是这把刀具的对刀长度。如果这把刀具立即使用,那么将它连同刀座一起装到机床某刀位上之后,将对刀长度输到相应刀具补偿号或程序中就可以了。如果这把刀是备用的,应做好记录。

图6-27 刀尖在放大镜中的对刀投影

3.自动对刀

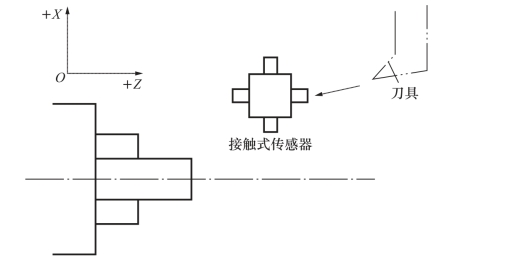

使用对刀仪作机外对刀,可以不用试切零件,所以与手动对刀比确有进步,但由于整个过程基本上还是手工操作,所以仍属于手工对刀的范畴。自动对刀是利用数控系统自动精确地测量出刀具两个坐标方向的长度,并自动修正刀具补偿值,然后直接开始加工零件。自动对刀是通过刀尖检测系统实现的,如图6-28所示,刀尖随刀架向已设定了位置的接触式传感器缓缓行进并与之接触,直到内部电路接通发出电信号,数控系统立即记下该瞬时的坐标值,接着将此值与设定值做比较,并自动修正刀具补偿值。

图6-28 自动对刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。