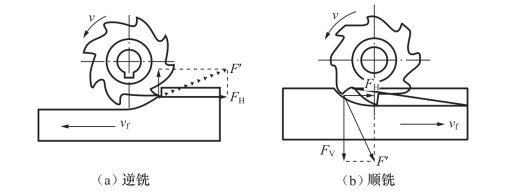

1.顺铣和逆铣

铣削平面零件时,一般采用立铣刀侧刃进行切削。因刀具的运动轨迹和方向不同,可能是顺铣或逆铣,其不同的加工路线所得的零件表面质量不同。逆铣时,每个刀的切削厚度都是由小到大逐渐变化的,如图4-29(a)所示。顺铣时切削厚度是由大到小逐渐变化的,如图4-29(b)所示。

在相同的切削条件下,采用逆铣时,由于刀齿需在前一刀齿留下的切削表面上滑过一段距离,切削厚度达到一定数值后,刀齿才真正开始切削,因此刀具易磨损。此外,刀齿与工件间的摩擦较大,造成已加工表面的冷硬现象较严重。

当工件表面无硬皮,机床进给机构无间隙时,应选用顺铣,按照顺铣安排加工路线。因为采用顺铣加工后,零件已加工表面质量好,刀齿磨损小。精铣时,尤其是零件材料为铝镁合金、钛合金或耐热合金时,应尽量采用顺铣。当工件表面有硬皮,机床的进给机构有间隙时,应采用逆铣,按照逆铣安排加工路线。因为逆铣时,刀齿是从已加工表面切入,不会崩刃;机床进给机构的间隙不会引起振动和爬行。

图4-29 逆铣和顺铣

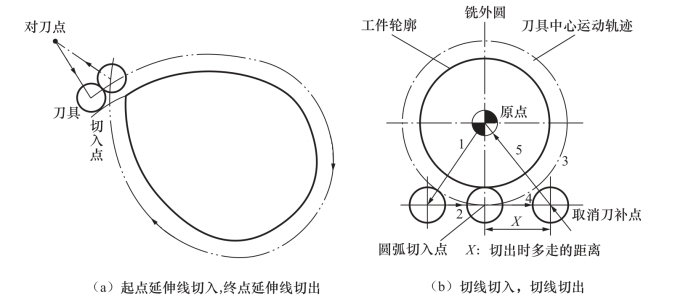

2.铣削外轮廓的加工路线

铣削平面零件外轮廓时,一般是采用立铣刀侧刃切削。刀具切入零件时,应避免沿零件外轮廓的法向切入,以避免在切入处产生刀具的刻痕,而应沿切削起始点延伸线[图4-30(a)]或切线方向[图4-30(b)]逐渐切入工件,保证零件曲线的平滑过渡。同样,在切离工件时,也应避免在切削终点处直接抬刀,要沿着切削终点延伸线[图4-30(a)]或切线方向[图4-30(b)]逐渐切离工件。

图4-30 刀具切入和切出外轮廓的加工路线

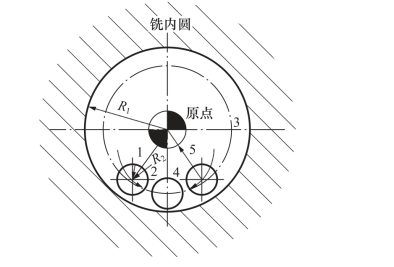

3.铣削内轮廓的加工路线

铣削封闭的内轮廓表面时,同铣削外轮廓一样,刀具同样不能沿轮廓曲线的法向切入和切出。此时刀具可以沿一过渡圆弧切入和切出工件轮廓。图4-31所示为铣切内圆的加工路线。图中R1为零件圆弧轮廓半径,R2为过渡圆弧半径。

图4-31 刀具切入和切出内轮廓的加工路线

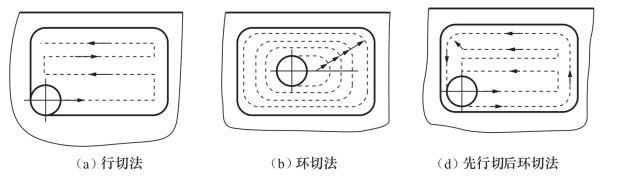

4.铣削内槽的加工路线

所谓内槽是指以封闭曲线为边界的平底凹槽。这种内槽在模具零件上常见,一律用平底立铣刀加工,刀具圆角半径应符合内槽的图纸要求。图4-32所示为加工内槽的三种加工路线。图4-32(a)和图4-32(b)分别用行切法和环切法加工内槽。两种加工路线的共同点是都能切净内腔中全部面积,不留死角,不伤轮廓,同时尽量减少重复进给的搭接量。不同点是行切法的加工路线比环切法短,但行切法将在每两次进给的起点与终点间留下了残留面积,而达不到所要求的表面粗糙度;用环切法获得的表面粗糙度要好于行切法,但环切法需要逐次向外扩展轮廓线,刀位点计算稍微复杂一些。综合行、环切法的优点,采用图4-32(c)所示的加工路线,即先用行切法切去中间部分余量,最后用环切法切一刀,既能使总的加工路线较短,又能获得较好的表面粗糙度。

图4-32 铣内槽的三种加工路线

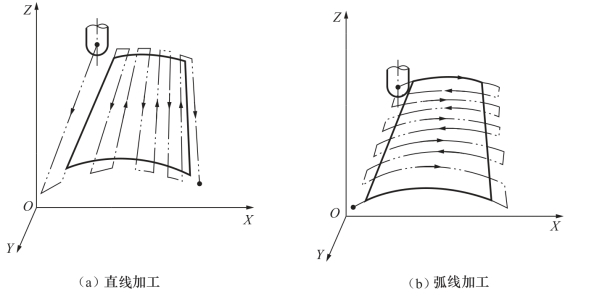

5.铣削曲面的加工路线

对于边界敞开的曲面加工,可采用如图4-33所示的两种加工路线。对于发动机大叶片,当采用图4-33(a)所示的加工的方案时,每次沿直线加工,刀位点计算简单,程序少,加工过程复合直纹面的形成,可以准确保证母线的直线度。当采用图4-33(b)所示的加工方案时,符合这类零件数据给出情况,便于加工后检验,叶形的准确度高,但程序较多。由于曲面零件的边界是敞开的,没有其他表面限制,所以曲面边界可以延伸,球头刀应由边界外开始加工。当边界不敞开时,加工路线要另行确定。

图4-33 铣曲面的两种加工路线

6.孔加工路线的确定

孔加工时,一般是首先将刀具在xy 平面内快速定位运动到孔中心线的位置上,然后刀具沿z 向(轴向)运动进行加工。所以孔加工进给路线的确定包括以下内容:(https://www.daowen.com)

(1)确定xy 平面内的加工路线

孔加工时,刀具在xy 平面内的运动属点位运动,确定加工路线时,主要考虑:

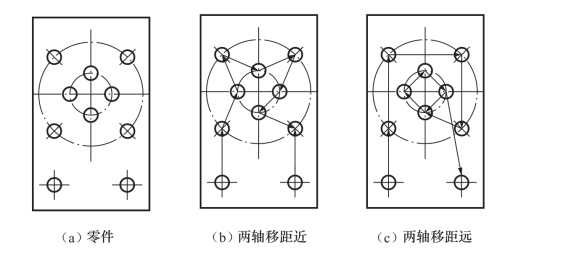

①定位要迅速。也就是在刀具不与工件、夹具和机床碰撞的前提下空行程时间尽可能短。例如,加工图4-34(a)所示零件。按图4-34(b)所示加工路线进给比按图4-34(c)所示加工路线节省定位时间近一半。这是因为在定位运动情况下,刀具由一点运动到另一点时,通常是沿x、y 坐标轴方向同时快速移动,当x、y 轴各自移距不同时,短移距方向的运动先停,待长移距方向的运动停止后刀具才达到目标位置。图4-34(b)方案使沿两轴方向的移距接近,所以定位过程迅速。

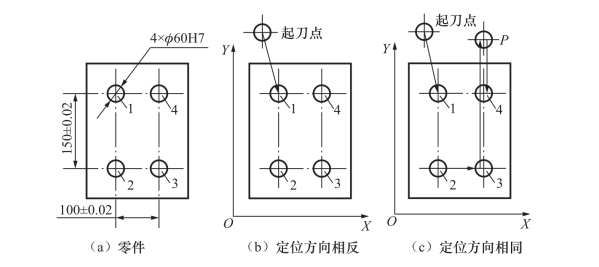

②定位要准确。安排加工路线时,要避免机械进给系统反向间隙对孔位精度的影响。例如,镗削图4-35(a)所示零件上的4个孔。按图4-35(b)所示加工路线加工,由于4孔与1、2、3孔定位方向相反,y 向反向间隙会使定位误差增加,从而影响4孔与其他孔的位置精度。按图4-35(c)所示加工路线,加工完3孔后往上多移动一段距离至P 点,然后折回来在4孔处进行定位加工,这样方向一致,就可避免反向间隙的引入,提高了4孔的定位精度。

定位迅速和定位准确有时两者难以同时满足,在上述两例中,图4-34(b)是按最短路线加工,但不是从同一方向趋近目标位置,影响了刀具定位精度,图4-35(c)是从同一方向趋近目标位置,但不是最短路线,增加了刀具的空行程。这时应抓主要矛盾,若按最短路线加工能保证定位精度,则取最短路线,反之,应取能保证定位准确的路线。

图4-34 最短加工路线设计示例

图4-35 准确定位加工路线设计示例

(2)确定z 向(轴向)的加工路线

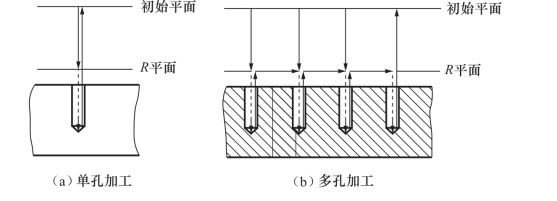

刀具在z 向的加工路线分为快速移动进给路线和工作进给路线。刀具先从初始平面快速运动到距工件加工表面一定距离的R 平面(距工件加工表面一切入距离的平面)上,然后按工作进给速度运动进行加工。图4-36(a)所示为加工单个孔时刀具的加工路线。对多孔加工,为减少刀具空行程进给时间,加工中间孔时,刀具不必退回到初始平面,只要退到(R)平面即可,其加工路线如图4-36(b)所示。

图4-36 刀具z 向加工路线设计示例

—→—快速移动进给路线;┈→┈工作进给路线

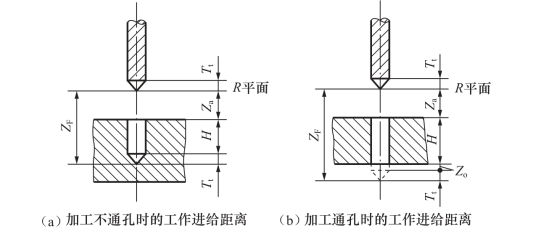

在工作进给路线中,工作进给距离ZF包括加工孔的深度H、刀具的切入距离Za和切出距离Zo(加工通孔),如图4-37所示。加工不通孔时,工作进给距离为

![]()

加工通孔时,工作进给距离为

![]()

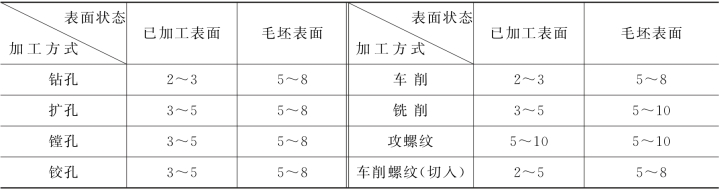

式中刀具切入、切出距离的经验数据见表4-2。

图4-37 工作进给距离计算图

表4-2 刀具切入切出距离 单位:mm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。