数控铣床和加工中心刀具从结构上可分为:①整体式;②镶嵌式,它们在装夹方式上可以分为焊接式和机夹式(机夹式根据刀体结构不同,又分为可转位和不转位两种);③减振式,当刀具的工作臂长与直径之比较大时,为了减少刀具的振动,提高加工精度,多采用此类刀具;④内冷式,切削液通过刀体内部由喷孔喷射到刀具的切削刃部;⑤特殊形式,如复合刀具、可逆攻螺纹刀具等。

数控铣床和加工中心上用到的刀具按用途分为①钻削刀具,分小孔、短孔、深孔、攻螺纹、铰孔等;②镗削刀具,分粗镗、精镗等;③铣削刀具,分面铣、立铣、三面刃铣等。

1.钻削刀具

在数控铣床和加工中心上钻孔都是无钻模直接钻孔,因此一般钻孔深度约为直径的5倍,细长孔的加工易于折断,要注意冷却和排屑。图4-13所示是镶三面刃机夹刀片的强力高速钻头,其一片刀片位于中心线上,另一刀片位于周边上,它的形状类似深孔钻头,冷却液可以从钻头中心引入。为了提高刀片的寿命,刀片上涂有一层碳化钛层,寿命为一般刀片的2~3倍,使用这种钻头钻箱体孔,比普通麻花钻要提高工效4~6倍。

图4-13 镶三面刃机夹钻头

在钻孔前最好先用中心钻钻一中心孔,或用一刚性较好的短钻头划一窝,解决在铸件毛坯表面引正等问题。如代替孔的倒角,提高小钻头的寿命。划窝一般采用φ8~φ15mm 的钻头,如图4-14所示。当毛坯表面非常硬,钻头无法划窝时可先用硬质合金立铣刀,在欲钻孔部位先铣一个小平面,然后用中心钻钻一引孔,解决硬表面钻孔引正问题。

图4-14 划窝钻孔加工

2.铣削加工的刀具

铣削加工刀具种类很多,在数控机床和加工中心上常用的铣刀有以下一些:

(1)面铣刀

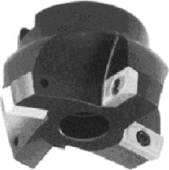

如图4-15所示,面铣刀的圆周表面和端面上都有切削刃,多制成套式镶齿结构,刀齿材料为高速钢或硬质合金,刀体材料为40Cr。

硬质合金面铣刀与高速钢面铣刀相比,铣削速度较高、加工效率高、加工表面质量也较好,并可加工带有硬皮和淬硬层的工件,故得到广泛应用。目前广泛应用的硬质合金面铣刀采用可转位式面面结构,如图4-16所示。它将可转位刀片通过夹紧元件夹固在刀体上,当刀片的一个切削刃用钝后,直接在机床上将刀片转位或更换新刀片。可转位式面铣刀要求刀片定位精度高、夹紧可靠、排屑容易、更换刀片迅速等,同时各定位、夹紧元件通用性要好,制造要方便,并且应经久耐用。

面铣刀铣削平面一般采用二次走刀。粗铣时沿工件表面连续走刀,选好每一次走刀宽度和铣刀直径,使接刀刀痕不影响精切走刀精度,当加工余量大且不均匀时铣刀直径要选小些。精加工时铣刀直径要大些,最好能包容加工面的整个宽度。

图4-15 面铣刀

图4-16 可转位式硬质合金面铣刀

(2)立铣刀

立铣刀是数控机床上用得最多的一种铣刀,结构如图4-17所示。立铣刀的圆柱表面和端面上都有切削刃,它们可同时进行切削,也可单独进行切削。立铣刀端面刃主要用来加工与侧面相垂直的底平面。图4-17(a)所示为波刃立铣刀,切削刃为锯齿形,切削力大,用于粗加工。立铣刀和镶硬质合金刀片的立铣刀主要用于加工凸轮、凹槽和箱口面等。为了提高槽宽的加工精度减少铣刀的种类,加工时可采用直径比槽宽小的铣刀,先铣槽的中间部分,然后用刀具半径补偿功能来铣槽的两边,以达到提高槽的加工精度。

图4-17 立铣刀

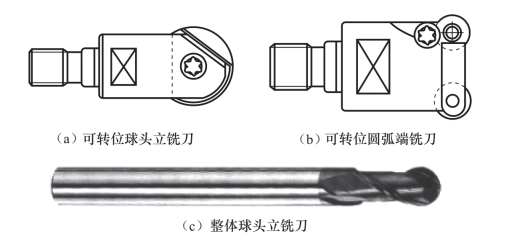

(3)模具铣刀

模具铣刀由立铣刀发展而成,可分为圆锥形立铣刀、圆柱形球头立铣刀和圆锥形球头立铣刀三种,其柄部有直柄、削平型直柄和莫氏锥柄。它的结构特点是球头或端面上布满了切削刃,圆周刃与球头刃圆弧连接,可以作径向和轴向进给。铣刀工作部分用高速钢或硬质合金制造。图4-18所示为高速钢制造的模具铣刀,图4-19所示为用硬质合金制造的模具铣刀。小规格的硬质合金模具铣刀多制成整体结构,φ16mm 以上直径的,制成焊接或机夹可转位刀片结构。

曲面加工常采用球头铣刀,但加工曲面较平坦部位时,刀具以球头顶端刃切削,切削条件较差,因而应采用圆弧端铣刀[图4-19(b)]。

图4-18 高速钢模具铣刀

图4-19 硬质合金模具铣刀

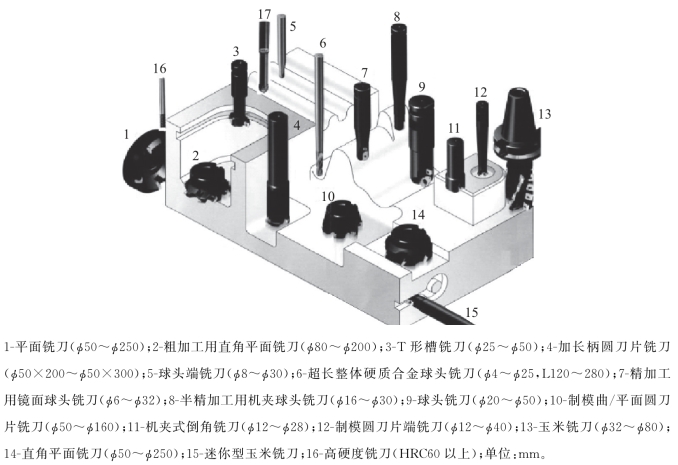

图4-20所示为加工中心加工模具常用刀具系列。

(www.daowen.com)

(www.daowen.com)

图4-20 模具加工用刀具系列

(4)键槽铣刀

键槽铣刀如图4-21所示,它有两个刀齿,圆柱面和端面都有切削刃。键槽铣刀可以不经预钻工艺孔而轴向进给达到槽深,然后沿键槽方向铣出键槽全长。

![]()

图4-21 键槽铣刀

3.镗孔刀具

在加工中心上进行镗削加工通常采用悬臂式加工,因此要求镗刀有足够的刚性和较好的精度。在镗孔过程中一般都是采用移动工作台或立柱完成Z 向进给(卧式),保证悬伸不变,从而获得进给的刚性。

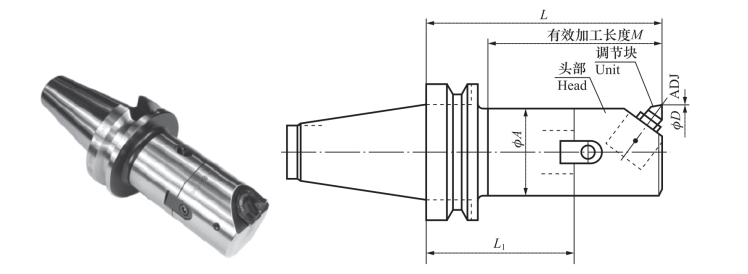

对于精度要求不高的几个同尺寸的孔,在加工时,可以用一把刀完成所有孔的加工后,再更换一把刀加工各孔的第二道工序,直至换最后一把刀加工最后一道工序为止。精加工孔则须单独完成,每道工序换一次刀,尽量减少各个坐标的运动以减少定位误差对加工的影响。图4-22所示的精镗微调刀杆系统为加工中心常用的精镗孔刀具。

图4-22 精镗微调镗刀

大直径的镗孔加工可选用如图4-23所示的可调双刃镗刀系统,镗刀两端的双刃同时参加切削,每转进给量提高,效率高,同时可消除切削力对镗杆的影响。

4.数控铣床及加工中心刀柄

加工中心的刀柄已标准化、系列化,其刀柄模块采用7∶24锥柄,常见的标准有ISO(国际标准),GB(中国国家标准),MAS(日本标准),ANSI(美国标准),DIN(德国标准)。

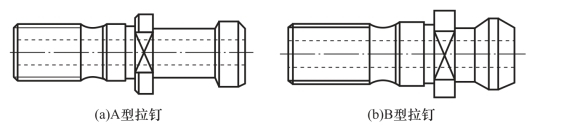

固定在锥柄尾部与主轴内拉紧机构相配备的拉钉也已标准化,分为A 型和B 型,如图4-24所示,装配时首先要将拉钉旋紧在刀柄尾部,主轴内拉紧机构通过滚珠与拉钉的配合来定位刀具。装配拉钉时要注意清理拉钉与刀柄的表面,防止夹杂铁屑杂物。

图4-23 可调双刃镗刀

图4-24 ISO 拉钉

加工中心使用的镗铣类工具系统分TSG 整体式结构和TMG 模块结构。

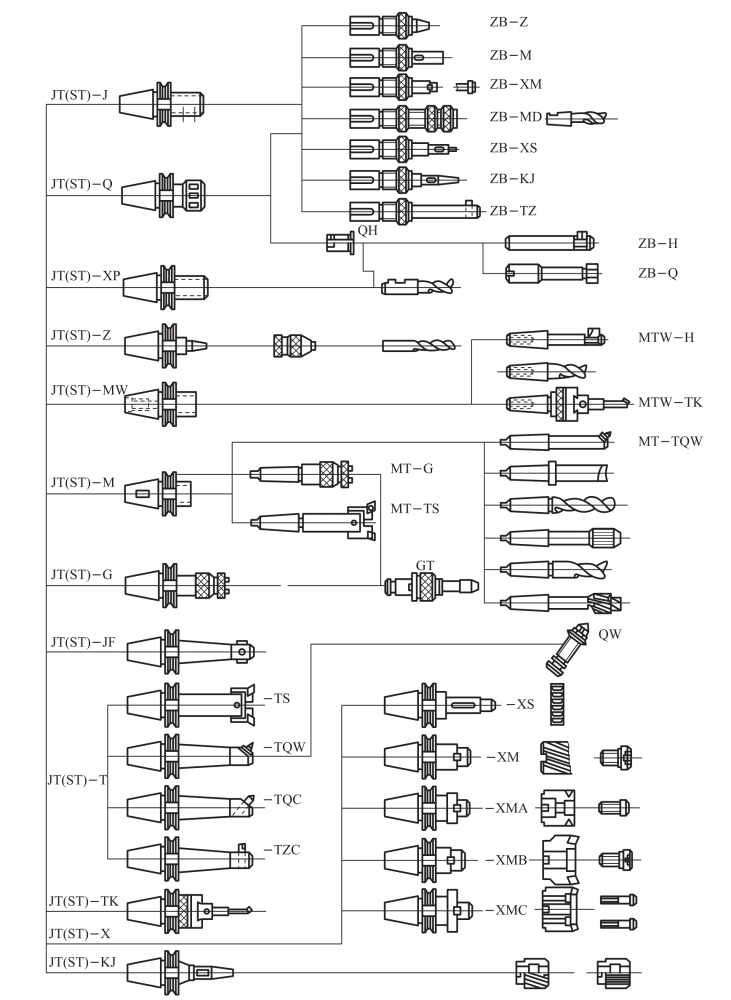

(1)TSG 整体式镗铣类工具系统

TSG 整体式镗铣类工具系统的特点是刀体采用整体式结构与机床连接、定位,整体刚性较强,结构稳定,小规格(25、30号)锥柄适用于高速轻切削机床,大规格(50、60号)锥柄适用于重型切削机床,常用40、45、50 号锥柄。该系统的缺点是刀柄规格品种数量较多。图4-25所示为目前我国的加工中心所采用的TSG82工具系统,选用时按图示进行配置,图4-26所示为刀具配置立体示意图。

图4-25 TSG82工具系统

图4-26 TSG82工具系统刀具配置立体示意图

(2)TMG 模块式镗铣类工具

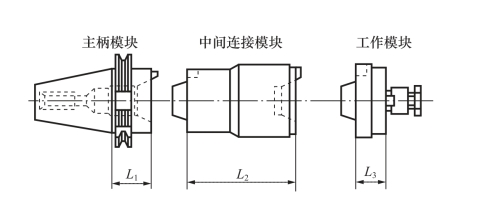

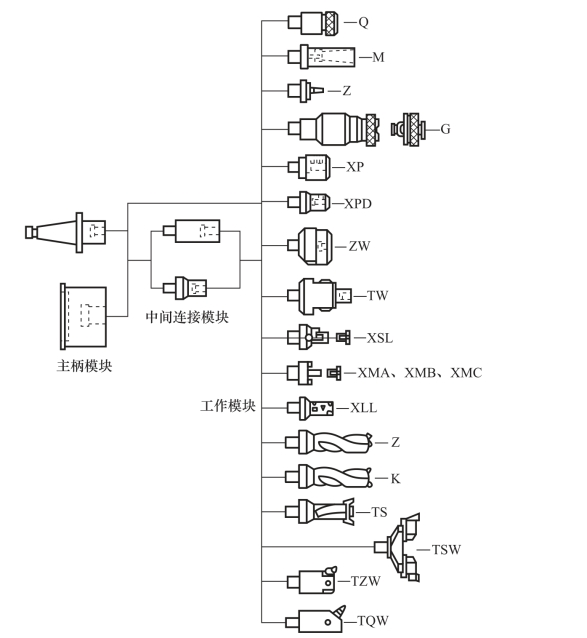

TMG 模块式镗铣类工具由刀柄模块,中间模块、刀头模块三部分组成,如图4-27所示。该类工具具有结构定位精度高、装卸方便、连接刚性好、传递扭矩大的特点,而且可根据加工需要,通过中间模块的连接调整刀具长度,中间模块可进行多节连接。这样方便了刀具的制造、使用和保管,也减少了工具的规格、品种和数量的储备,对加工中心较多的企业有很高的使用价值。目前,模块式工具系统已成为数控加工刀具发展的方向。我国模块式工具系统TMG 有下列三种结构形式:圆柱连接系列TMG21、短圆锥定位系列TMGl0、长圆锥定位系列TMG14。图4-28所示为TMG 工具系统的示意。

图4-27 模块式工具系统的组成

图4-28 TMG 工具系统(局部)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。