(1)倍频数与分辨率。通常进给轴的分辨率由电动机编码器输出脉冲数、数控装置位置检测接口的倍频数以及传动机构共同决定。一般为0.001mm、0.002mm、0.005mm、0.01mm 等。倍频数与所用传感器有关,如使用方波形光电编码器,则可选择1、2或4倍频;如使用正弦波形光电编码器或光栅,则可选择5、10或20倍频。

(2)正负向存储行程极限。数控系统可以利用正负存储行程极限,进行软件限位保护,因此有时也称为软极限。它通常设定在进给轴超程限位开关的内侧。应注意的是,存储行程极限是在机床坐标系中建立的,因此数控机床开机运行时必须首先返回机床参考点,从而建立起机床坐标系后,软极限才有意义。

(3)间隙与螺距误差。传动链的反转空程间隙值可在数控系统中设定,然后由数控系统自动进行补偿。全行程螺距误差则以误差表的方式输入数控系统,进行自动补偿。

(4)快速移动速度和最大切削进给速度。数控系统自身可以达到的快速移动速度与最大切削速度是很高的,需根据所配机床具体情况确定其值。(www.daowen.com)

(5)机床参考点的坐标值。数控系统是靠返回参考点来建立机床坐标系的。因此,须设定机床参考点在机床坐标系的坐标值。

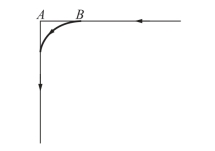

(6)到位范围。由于运动过程中跟随误差的存在,通常轮廓的转接为圆角过渡,如图3-71所示。如指令为尖角过渡,则数控系统每执行完一个运动程序段,自动判别跟随误差是否小于到位范围,如不满足,即处于等待状态,直至跟随误差修正至小于到位范围,才执行下一程序段。需要注意的是,如果伺服系统存在一定的死区,到位范围又设置得太小,则数控装置无法将跟随误差修正至小于到位范围,从而形成数控系统死机(即一直等待下去)。通常典型到位范围值为10μm。

图3-71 直角加工拐角轮廓误差

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。