在数控机床的伺服系统中,位置控制和速度控制是紧密相关的,如前所述,速度控制环的给定值就是来自位置控制环。位置控制环的输入数据来自轮廓插补运算,在每一个插补周期内插补运算输出一组数据给位置环,位置控制环根据速度指令的要求及各环节的放大倍数(即增益)对位置数据进行处理,再把处理的结果送给速度环,作为速度环的给定值。

根据位置环信号比较的方式不同,数控机床闭环进给伺服系统一般有以下几种形式:数字脉冲比较伺服系统、相位比较伺服系统、幅值比较伺服系统和CNC伺服系统。

1.数字脉冲比较伺服系统

数字脉冲比较伺服系统的结构比较简单,可构成半闭环和闭环控制系统。在半闭环控制中,多采用光电编码器作为检测元件;在闭环控制中,多采用光栅作为检测元件。伺服系统通过检测元件进行位置检测和反馈,实现脉冲比较。以半闭环的控制结构形式构成的数字脉冲比较伺服系统的应用较为普遍。

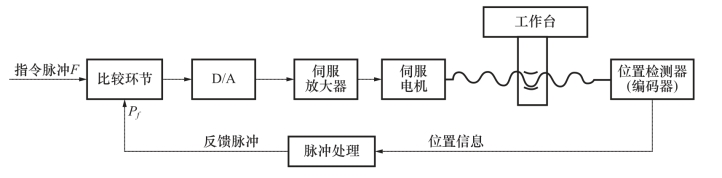

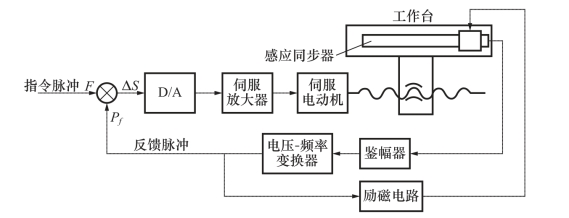

数字脉冲比较伺服系统的特点是:指令位置信号与位置反馈信号在位置控制单元中是以脉冲、数字的形式进行比较的。比较后得到的位置偏差经D/A 转换(全数字系统不经D/A转换),发送给速度控制单元。半闭环控制的结构框图如图3-59所示。整个系统由三部分组成:采用光电编码器产生位置反馈脉冲信号Pf;实现指令脉冲F 与反馈脉冲Pf的脉冲比较,以得到位置偏差信号e;以位置偏差e 作为速度给定的伺服驱动系统。

图3-59 半闭环数字比较系统结构框图

半闭环与闭环在系统结构上的不同点是:半闭环的检测元件一般安装在丝杠轴上,而闭环的检测元件则安装在工作台上。

检测元件随着伺服电动机的运动产生脉冲序列输出,其脉冲频率随着转速的快慢而升降。闭环数字脉冲比较伺服系统的工作原理简述如下:

当指令脉冲F=0且工作台处于静止状态时,反馈脉冲Pf为零,经比较环节后位置偏差e=F—Pf=0,则伺服电动机的速度给定为零,电动机不转,工作台仍处于静止状态。

当指令脉冲F≠0时,若设F>0,在工作台没有移动之前,反馈脉冲Pf仍为零,经环节比较,e=F—Pf>0,伺服驱动系统使工作台作正向进给。随着电动机的转动,检测元件的反馈信号通过采样进入比较环节,比较环节对F 和Pf进行比较,当F 和Pf的脉冲个数相等时,位置偏差e=F—Pf=0,工作台重新稳定在指令规定的位置上;反之,若设F<0,此时e<0,工作台作反向进给,直到e=0时工作台准确地停在指令规定的反向的某个位置上。

数字脉冲比较伺服系统易于实现数字化控制,性能上优于模拟方式、混合方式的伺服系统。

2.相位比较伺服系统

相位比较伺服系统的特点是:位置检测元件工作在相位工作状态,将指令脉冲信号和位置检测反馈信号都转换成与某一基准脉冲信号同频率而不同相位的脉冲信号,在位置控制单元进行相位比较,比较的差值反映了指令位置与实际位置的偏差。

(1)相位比较伺服系统各部分的作用和工作原理

1)各部分的作用

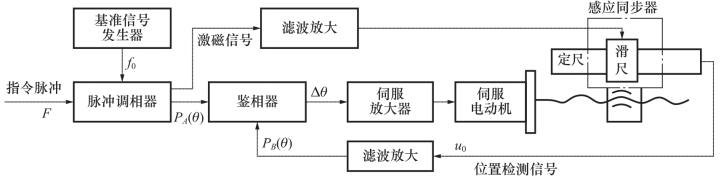

以感应同步器作为位置检测元件的相位比较伺服系统原理框图,如图3-60所示。在该系统中,与位置比较单元有关的部分的作用简介如下:

图3-60 相位比较伺服系统原理框图

①基准信号发生器产生一系列具有一定频率的脉冲信号,为伺服驱动系统提供相位比较的基准。

②脉冲调相器又称数字相位转换器,它的作用是将指令脉冲信号转换为相位变化信号,该相位变化信号可用正弦波或方波表示。若没有指令脉冲信号输入,脉冲调相器的输出与基准信号发生器输出的基准信号同相位,即两者没有相位差;若有脉冲信号输入,则每输入一个正向或反向脉冲,脉冲调相器的输出将超前或滞后基准信号一个相应的相位角。

③反映工作台实际位移的感应同步器定子绕组感应电压经滤波放大后作为反馈信号,并表示为与基准信号的相位差。

④鉴相器的输入信号有两路:一路是采自脉冲调相器的指令脉冲信号PA(θ),另一路是来自位置检测元件经滤波放大后的反馈信号PB(θ),这两路信号都用它们与基准信号之间的相位差表示,且同频率。鉴相器的作用就是鉴别出这两个信号之间的相位差,并以与此相位差信号成正比的电压信号输出。

⑤鉴相器的输出信号输入至由伺服放大器和伺服电动机构成的速度控制系统,驱动工作台向指令位置进给,实现位置跟踪。

2)工作原理

相位比较伺服系统的工作原理概述如下:

当指令脉冲F=0且工作台处于静止时,PA(θ)和PB(θ)应为同频同相的脉冲信号,这两个脉冲信号经鉴相器进行相位比较判别,输出信号Δθ=0。此时,伺服放大器的速度给定为零,输出到伺服电动机的电枢电压也为零,电动机不转,工作台维持在静止状态。

当指令脉冲F≠0时,若设F 为正,经过脉冲调相器,PA(θ)产生正的相移,若设为+θ,由于工作台静止,PB(θ)的相移为零,故鉴相器的输出Δθ=+θ0>0,伺服驱动系统使工作台正向移动,这时,PB(θ)的相移不再为零,经鉴相器比较,Δθ 变小,直到消除PB(θ)与PA(θ)的相位差。反之,若设F 为负,则PA(θ)产生负的相移-Δθ,在Δθ=-θ0<0的控制下,伺服机构驱动工作台作反向移动。

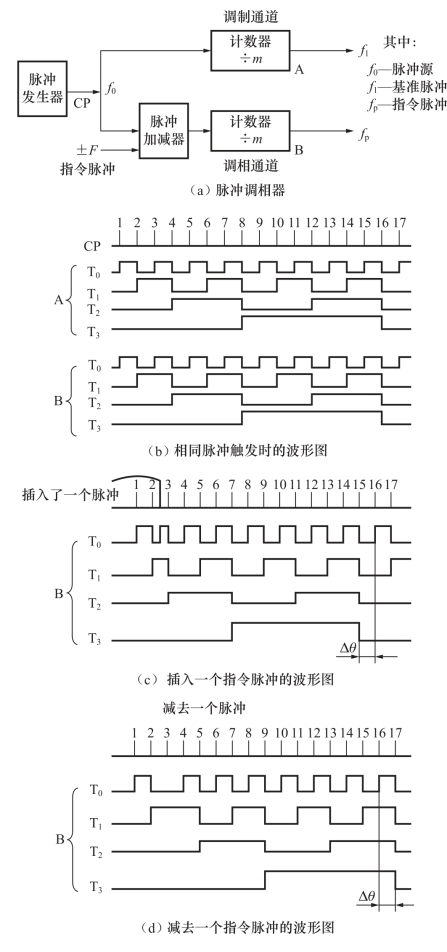

图3-61 脉冲调相器的工作原理及其基本构成图(www.daowen.com)

(2)脉冲调相器和鉴相器的工作原理

①脉冲调相器的工作原理

脉冲调相器的工作原理框图如图3-61(a)所示。当用基准脉冲发生器输出频率为f0的时钟脉冲序列,去触发容量相同的两个计数器A 和B使它们计数时,如选用四位二进制计数器,其容量为16,这两个计数器A 和B 的最后一级输出是两个频率大大降低了的同频率、同相位的方波信号,如图3-61(b)所示。如果在时钟脉冲触发两个计数器的过程中,通过脉冲加减器向B 计数器加入一个额外的脉冲,则由于B计数器提前完成其一个周期的计数任务,即提前计完16个数而使得其最后一级的输出提前翻转,从而相对于计数器A 的输出产生了一个正的相移Δθ,如图3-61(c)所示。同理,当通过脉冲加减器扣除一个进入B 计数器的时钟脉冲,则由于B计数器延时完成其一个周期的计数任务而使得其最后一级的输出延时翻转,从而导致相对于计数器A 的输出产生了一个负的相移Δθ,如图3-61(d)所示。Δθ 与计数器的容量有关,若计数器的容量为m,则Δθ=360°/m。如果在时钟脉冲触发两个计数器的过程中,通过脉冲加减器向B 计数器加入或扣除的不只是一个脉冲,而是n 个脉冲,根据同样道理,则B计数器相对于A 计数器的相移是θ=nΔθ。这就是脉冲调相器的工作原理。

②鉴相器的工作原理

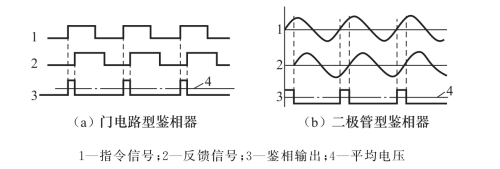

鉴相器的主要作用是鉴别两个输入信号的相位差及其超前滞后关系。根据输入信号形式的不同,常用的鉴相器有两种类型:一种是二极管型鉴相器,它可以鉴别正弦信号之间的相位差;另一种是门电路型鉴相器,它能鉴别方波信号之间的相位差。图3-62是两种鉴相器的输入输出工作波形图。对于这两种类型的鉴相器,二极管型鉴相器有专门的集成元件,门电路型鉴相器其逻辑线路也比较简单,这里不再进一步讨论。

图3-62 两种鉴相器的输入输出工作波形图

3.幅值比较伺服系统

在幅值比较伺服系统中,位置检测信号的幅值大小可以反映机械位移的数值,并以作为位置反馈信号。位置检测元件工作在幅值工作方式,常用的检测元件主要有旋转变压器和感应同步器。

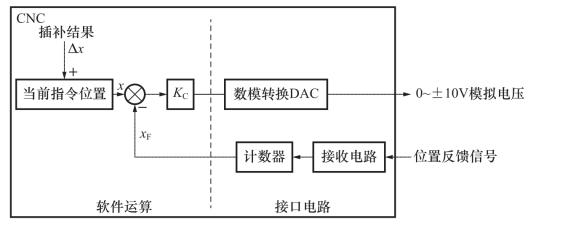

以感应同步器为位置检测元件的幅值比较伺服系统的原理框图,如图3-63所示。从图中可以看出,位置比较环节比较的是数字脉冲量,因此不需要基准信号就可实现指令脉冲F与位置反馈信号Pf的比较,以获得位置偏差信号ΔS。

图3-63 闭环幅值比较伺服系统框图

由幅值工作方式的感应同步器工作原理可知,当工作台移动时,测量元件根据工作台的位移量,即丝杠转角θ输出电压信号:

UB=Umsin(α-θ)sinωt α 是此时位置检测元件激磁信号的电气角。UB的幅值Umsin(α-θ)代表着工作台的位移。若θ=α,则检测信号的幅值为零;若θ>α,则检测信号的幅值为负;若θ<a,则检测信号的幅值为正。该检测信号幅值的正负表明了指令位置与实际位置之间超前或滞后的关系。θ 与α 的差值越大,表明位置的偏差越大。由此看出,只要能检测出检测元件输出电压信号的幅值,就能获得激磁信号电气角α 与θ 的相对关系,这就是鉴幅器的任务。检测元件输出电压信号UB经鉴幅器后,变成方向与工作台移动方向相对应、幅值与工作台位移成正比的直流电压信号。为了实现闭环控制,该直流电压信号需经电压-频率变换器变成相应的数字脉冲(脉冲的个数与电压幅值成正比),一方面与指令脉冲F 比较以获得位置偏差信号ΔS,另一方面作为修改激磁信号中α 值的设定输入。幅值比较伺服系统的工作原理简述如下:

当指令脉冲F=0,则工作台静止不动。因F=0,则有α=θ(原来静止状态),经鉴幅器检测到检测元件输出电压幅值为零,由电压频率变换器所得的Pf也为零,则比较环节输出的位置偏差信号ΔS=F-Pf=0,伺服电动机调速部分的速度给定也为零,工作台继续静止不动。

若F 为正指令脉冲,则工作台正向运动。由于伺服电动机未转动之前,α 与θ 均未变化,仍保持相等,所以鉴幅器输出直流电压为零,反馈脉冲Pf也为零。由于F 为正,则ΔS=F-Pf>0,ΔS 经D/A 转换后作为伺服电机调速系统的速度给定值,伺服电机向正指令位置转动,带动工作台正向运动。工作台一运动,θ 与α 不相等,反馈脉冲Pf就发生变化,使位置偏差值ΔS 逐渐减小,直至F=Pf时,ΔS=0,系统在新的指令位置达到平衡,工作台停止正向运动。

若指令脉冲F 为负,则工作台向负方向移动。整个系统的检测、比较判别等的控制过程与F 为正时基本相似,只是工作台向反向移动,α 也跟随θ 变化,直至在负向的指令位置而停止。

需要指出的是,θ 变化,若α 不随着变化,虽然工作台在向指令位置靠近,但α 与θ 的差值增大了,这不符合系统设计要求。为此,用反馈信号Pf经激磁电路修改α,使α 跟随θ 变化。一旦到达指令位置,反馈脉冲Pf一方面使ΔS 为零,另一方面也应使α 增大,使α 与θ差值为零,以便在新的平衡位置使检测元件的输出电压为零。

综上所述,在幅值比较伺服系统中,激磁信号的电气角α 由系统设定,并跟随工作台的位移而变化。可以利用α 作为工作台实际位置的测量值,并通过数显装置将其显示。工作台在稳定平衡位置时,数显装置所显示的是指令位置的实测值。

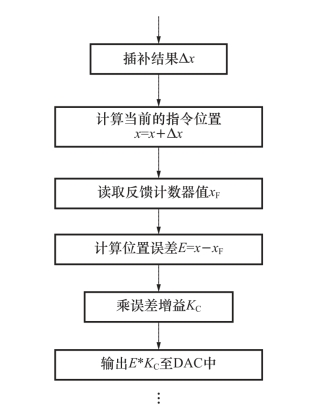

4.CNC系统中的位置控制

CNC系统位置控制的特点是:利用计算机的计算功能,把来自位置检测元件的反馈信号在计算机中与插补软件输出的指令信号进行比较,以实现位置控制。

安装在工作台上的位置传感器(在半闭环系统中为安装在电动机轴上的角度传感器)将机械位移转换为数字脉冲,该脉冲送至CNC 系统的位置测量接口,由计数器进行计数。计算机以固定的时间周期对该反馈脉冲进行采样,采样值与插补软件输出的插补结果进行比较,得到位置误差。该误差经软件增益放大,输出给硬件接口电路数模转换器(D/A),从而为伺服驱动系统提供控制电压,带动工作台向减少误差的方向移动。如果插补程序不断地输出插补结果,工作台就不断地进给,只有位置误差为零时,工作台才停止在要求的位置上。

以X 轴为例的CNC系统位置接口如图3-64所示。位置反馈信号可通过与电动机同轴连接的光电脉冲编码器得到。该脉冲信号通过计数器的计数即可反映出工作台的实际位置。位置控制程序和插补程序一样,都是系统的中断服务程序,其软件框图如图3-65所示。

图3-64 数控装置位置控制接口

图3-65 闭环控制软件框图

当运行停止时,插补程序被禁止执行,因此插补输出结果为零,x=xF,位置偏差为零,输出的模拟电压为零。当进给轴需运动时,插补程序输出的结果为Δx,x+Δx 就是新的指令位置,此时计算机将x+Δx 指令位置与计数器中反映的实际位置进行比较,当不相等时,其差值经KC增益放大,由数模转换器输出一定的模拟电压,使得电动机带动工作台向减小误差的方向移动,直至指令值与实际值相等为止。

值得指出的是,当电动机停止运动时,这种闭环位置控制实质上是一种动态定位,即位置闭环控制仍处于工作状态。无论何种干扰(如电网电压波动、伺服装置漂移、负载转矩扰动等)使电动机偏移了指令位置,位置闭环控制立即输出一定的电压给伺服驱动系统,驱动电动机试图维持原来的指令位置。实际上由于各种扰动的存在,电动机停止运动时,在定位位置上始终存在着闭环修正。因此,动态定位实质上是由电磁转矩维持的定位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。