步进电动机具有将电脉冲信号转换成角位移(或线位移)的机电式数模转换器。其转子的转角(或位移)与电脉冲数成正比,它的速度与脉冲频率成正比,而运动方向是由步进电动机通电的顺序所决定的。

1.步进电动机的种类和结构

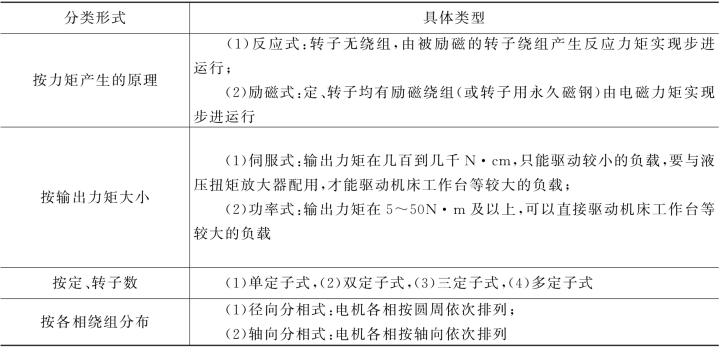

步进电动机的结构形式很多,其分类方式也很多,常见的分类是按产生力矩的原理、输出力矩的大小以及定子和转子的数量等进行的。根据不同的分类方式,步进电动机可分为多种类型,见表3-1。

表3-1 步进电动机的分类

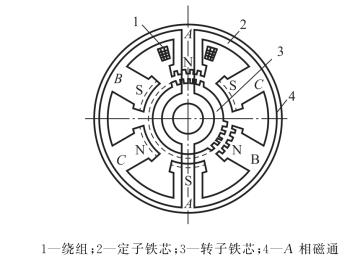

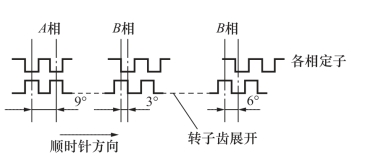

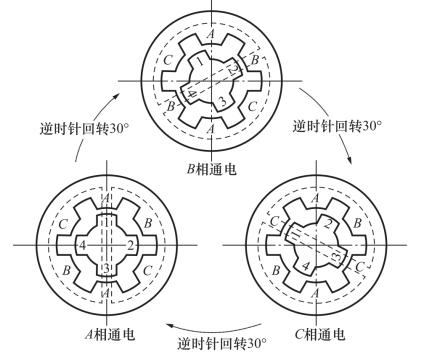

目前,我国使用的步进电动机多为反应式步进电动机。这种步进电动机可分为定子和转子两部分,其中定子又分为定子铁芯和定子绕组。定子铁芯由硅钢片叠压而成,定子绕组是绕置在定子铁芯六个均匀分布的齿上的线圈,在直径方向上相对的两个齿上的线圈串联在一起,构成一相控制绕组。图3-2所示为步进电动机可构成三相控制绕组,故也称为三相步进电动机。当任一相绕组通电时,形成一组定子磁极,其方向如图NS极。在定子的每个磁极上,即定子铁芯的每个齿上又开了五个小齿,齿槽等宽,齿间夹角为9°,转子上没有绕组,只有均匀分布的40个小齿,齿槽也是等宽的,齿间夹角也是9°,与磁极上的小齿一致。此外,三相定子磁极上的小齿在空间位置上依次错开1/3齿距,如图3-3所示。当A 相磁极上的小齿与转子上的齿对齐时,B 相磁极上的齿刚好超前(或滞后)转子齿1/3齿距角,C 相磁极齿超前(或滞后)转子齿2/3齿距角。

图3-2 单定子径向分相反应式伺服步进电动机结构原理图

图3-3 步进电动机的齿距

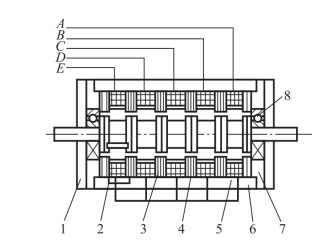

图3-4 五定子、轴向分相、反应式伺服步进电动机

1—端板;2—磁路;3—定子;4—转子;5—线圈;6—机壳;7—端盖;8—轴承

图3-4所示是一种五定子、轴向分相、反应式伺服步进电动机的结构图。从图中可以看出步进电动机的定子和转子在轴向可分为五段,每一段都形成独立的一相定子铁芯、定子绕组和转子。各段定子铁芯上的齿就像内齿轮的齿形,由硅钢片叠成。转子的形状像一个外齿轮,由硅钢片制成,定子铁芯和转子上的齿都没有开小齿。这种步进电动机各段定子上的齿在圆周方向均匀分布,彼此之间错开1/5 齿距,其转子齿彼此不错位。

常见的步进电动机,除了反应式步进电动机之外,还有永磁式步进电动机和永磁反应式(即混合式)步进电动机,它们的结构虽不相同,工作原理是相同的。

2.步进电动机的工作原理

三相反应式步进电动机的工作原理如图3-5所示,在步进电动机定子的6个齿上分别缠绕有WA、WB、WC三相绕组,构成三对磁极,转子上则均匀分布着4个齿。步进电动机采用直流电源供电。当WA、WB、WC三相绕组轮流通电时,通过电磁力吸引步进电动机一步一步地旋转。假设在初始状态时,A 相通电,其他两相断电,在电磁力作用下,转子的1、3两齿与磁极A 对齐,如图3-5所示;然后切断A 相电源,同时接通B 相,则由于电磁力作用,转子将逆时针转过30°,使靠近磁极B 的2、4两齿与B 对齐;接着再切断B 相电源,接通C 相,转子又逆时针回转30°,使靠近磁极C 的1、3两齿与C 对齐。

图3-5 步进电动机工作原理

如果按上述通断电顺序(即A→B→C→A→…)连续向各相绕组供电,则步进电动机将按逆时针方向连续旋转。每通断电一次,步进电动机转过30°,称为一个步距角。如果改变各相绕组的通断电顺序,如A→C→B→A→…,步进电动机将按顺时针方向旋转。如果改变绕组的通断电频率,则可改变步进电动机的转速。步进电动机绕组的每一次通断电操作称为一拍,每拍中只有一相绕组通电,其余断电,这种通电方式称为单相通电方式。三相步进电动机的A、B、C 三相轮流通电一次共需三拍,称为一个通电循环,相应的通电方式又称为三相单三拍通电方式。

如果步进电动机通电循环的每拍中都有两相绕组通电,这种通电方式称为双相通电方式。三相步进电动机采用双相通电方式时,每个通电循环也需三拍,其步距角为30°,因而又称为三相双三拍通电方式,即AB→BC→CA→AB→…

如果步进电动机通电循环的各拍中交替出现单、双相通电状态,这种通电方式称为双相轮流通电方式。三相步进电动机采用单双相轮流通电方式时,每个通电循环中共有六拍,其步距角等于15°,因而又称为三相六拍通电方式,即A→AB→B→BC→C→CA→A→…

一般情况下,m 相步进电动机可采用单相通电、双相通电或单双相轮流通电方式工作,对应的通电方式分别称为m 相单m 拍、m 相双m 拍或m 相2m 拍通电方式。

综上所述,可以得出如下结论:

(1)步进电动机定子绕组的通电状态每改变一次,它的转子便转过一个确定的角度,即步进电动机的步距角;

(2)改变步进电动机定子绕组的通电顺序,转子的旋转方向也随之改变;(www.daowen.com)

(3)步进电动机定子绕组通电状态的改变速度越快,其转子旋转的速度越快,即通电状态的变化频率越高,转子的转速越高;

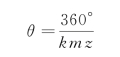

(4)步进电动机的步距角θ 与定子绕组的相数m、转子的齿数z、通电方式k 有关,其计算公式为

式中,三相三拍(即单拍)时,k=1;三相六拍(即双拍)时,k=2;其他依次类推。

3.步进电动机的主要特性

(1)主要性能指标

1)步距角及步距精度。步进电动机的步距角θ 是反映步进电动机定子绕组的通电状态每改变一次,转子转过的角度。它是决定开环伺服系统脉冲当量的重要参数。数控机床常见的反应式步进电动机步距角一般为0.5°~3°。一般情况下,步距角越小,加工精度越高。步距精度是指理论的步距角和实际的步距角之差,以分表示。步距精度主要由步进电动机齿距制造误差、定子和转子间气隙不均匀、各相电磁转矩不均匀等因素造成。步距精度直接影响工件的加工精度以及步进电动机的动态特性。

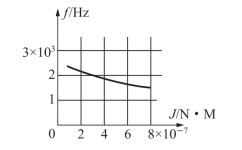

2)启动频率(突跳频率)与启动惯频特性。空载时,步进电动机由静止突然启动,进入不失步的正常运行所允许的最高启动频率,并称为启动频率或突跳频率,用fq表示。若启动时频率大于突跳频率,步进电动机就不能正常启动。fq与负载惯量有关,一般说来随着负载惯量的增长而下降。启动惯频特性即指负载转矩一定时,启动频率随负载惯量变化的特性。启动惯频特性示于图3-6中,它反映了电动机跟踪的快速性。

图3-6 启动时的惯频特性

(2)静态特性

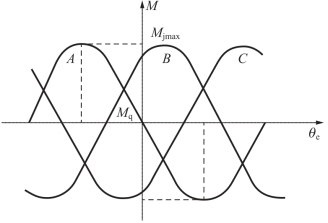

所谓静态是指步进电动机通的直流为常数且转子不动时的定位状态。静态特性主要是静态矩角特性,最大静态力矩Mmax,还有启动力矩Mq。

空载时,若步进电动机某相通以直流电流,则该相对应定、转子的齿槽对齐。这时转子上没有力矩输出。如果在电动机轴上加上一逆时针方向的负载力矩M ,则步进电动机转子就要逆时针方向转过一个角度θ 才能重新稳定下来。这时转子上受到的电磁力矩Mf和负载力矩M 相等。称Mf为静态力矩,θ 角称为失调角。Mf=f(θ)的曲线称为力矩—失调角特性曲线,又称矩角特性,如图3-7 所示。若步进电动机各相矩角特性差异过大,会引起精度下降和低频振荡,这种现象可以用改变某相电流大小的方法使电动机各相矩角特性大致相同。曲线的峰值叫作最大静态力矩并用Mfmax表示。Mfmax越大,自锁力矩越大,静态误差越小。静态力矩和控制电流平方成正比。但当电流上升到磁路饱和时,Mfmax=f(I)曲线上升平缓。一般说明书上的最大静态力矩是在额定电流和规定通电方式下的Mfmax。由图3-7还可以看出,曲线A 和B 的交点所对应的力矩Mq是电动机运行状态的最大启动力矩。随着电动机相数的增加Mq也增加。当外加负载超过Mq时电动机就不能启动。

Mfmax这项指标反映了步进电动机的负载能力和工作的快速性。Mfmax值越大,电动机负载能力越强,快速性越好。

(3)动态特性

步进电动机的动态特性对快速动作及工作可靠性影响很大,与其本身的特性、负载特性、驱动方式等有关。

图3-7 单相通电矩角特性

当控制脉冲的转换时间大于电动机的过渡过程时,电动机呈步进运动状态,即断续运行状态;当控制脉冲的频率和步进电动机的固有频率相同时,步进电动机则会发生共振现象,破坏电动机正常运行。因此除改变电动机结构外,在应用时应根据加工条件选择适当相数的电动机,合理的运行方式,并在步进电动机轴上增加阻尼,如加消振器减轻振动,消除失步;当控制脉冲的转换时间小于电动机的过渡过程时,步进电动机呈连续运行状态。一般电动机都以连续运行状态工作。在运行状态下的转矩即动态转矩。

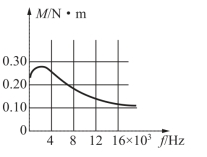

动态转矩是指在电动机转子运行的过渡过程尚未达到稳定值时电动机产生的力矩,也即某一频率下最大负载转矩。由于控制绕组电磁常数的存在,绕组电流的增长可近似认为是时间的指数函数,所以步进电动机的动态力矩随脉冲时间的不同,也就是随控制脉冲频率的不同而改变。脉冲频率增加,动态力矩变小。动态转矩与脉冲频率的关系称为矩频特性,如图3-8所示。步进电动机的动态转矩即电磁力矩随频率升高而急剧下降。

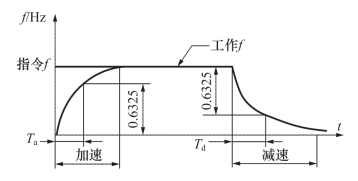

步进电动机启动后,当控制脉冲频率逐渐升高仍能保证不丢步运行的极限频率,称为连续运行频率,有时称为最高连续频率或最高工作频率,记作fmax。连续运行频率远大于启动频率,这是由于启动时有较大的惯性扭矩并需要一定加速时间缘故。在工作频率高于启动频率的情况下,电动机若要停止,脉冲频率必须逐步下降。同样,当要求工作频率在最高工作频率或高于突跳频率的情况下,要使电动机的工作频率大于突跳频率时,脉冲速度必须逐步上升。这种加速和减速时间不能过小,否则会出现失步或超步,这项指标反映了步进电动机的最高运行速度。步进电动机的升降速特性如图3-9所示。它与加速时间常数Ta、减速时间常数Td、电动机工作频率和负载惯量有关。

图3-8 矩频特性曲线

图3-9 升降速特性曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。