数控机床的主轴部件是主运动的执行部件,它夹持刀具或工件,并带动其旋转。主轴部件既要满足精加工时高精度的要求,又要具备粗加工时高效切削的能力,因此在旋转精度、刚度、抗震性和热变形等方面,都有很高的要求。主轴部件包括主轴、主轴的支承以及安装在主轴上的传动零件,对于具有自动换刀功能的数控机床还有刀具自动装卸及吹屑装置、主轴准停装置等。

2.2.3.1 主轴端部的结构和主轴的支承

1.主轴端部的结构

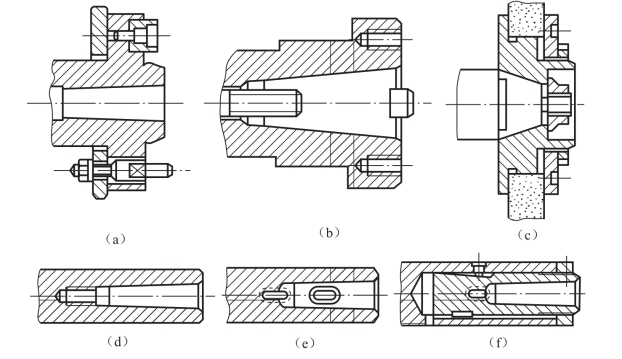

主轴端部用于安装刀具或夹持安装工件的夹具。其结构应保证定位准确,夹紧牢固可靠,能传递足够大的扭矩,安装、拆卸方便。主轴端部的结构已经标准化,图2-5所示为几种通用的结构形式。

图2-5(a)为车床的主轴端部,为短锥法兰式结构。它以短锥和轴肩端面作定位面,卡盘、拨盘等夹具通过卡盘座,用四个双头螺柱及螺母固定在主轴上。安装卡盘时,只需将预先拧紧在卡盘座上的双头螺柱及螺母一起通过主轴的轴肩和锁紧盘的圆柱孔,然后将锁紧盘转过一个角度,使双头螺柱进入锁紧盘宽度较窄的圆弧槽内,把螺母卡住,然后拧紧螺柱和螺母,就可以使卡盘或拨盘可靠地安装在主轴的前端。这种结构定心精度高,装卸方便,夹紧可靠,主轴前端悬伸长度较短,连接刚度好,应用广泛。

图2-5(b)为铣、镗类机床的主轴端部。铣刀或刀杆由前端7∶24的锥孔定位,并用拉杆从主轴后端拉紧,前端的端面键用于传递扭矩。

图2-5(c)为外圆磨床砂轮主轴的端部。

图2-5(d)为内圆磨床砂轮主轴的端部。

图2-5(e)为钻床主轴的端部,刀具由莫氏锥孔定位,锥孔后端第一个扁孔用于传递扭矩,第二个扁孔用于拆卸刀具。

图2-5 主轴端部的结构形式

2.主轴的支承

数控机床主轴支承根据主轴部件对转速、承载能力、回转精度等性能要求采用不同种类的轴承。中小型数控机床(如车床、铣床、加工中心、磨床)的主轴部件多采用滚动轴承,重型数控机床采用液体静压轴承,高精度数控机床(如坐标磨床)采用气体静压轴承,转速达(2~10)×104r/min的主轴可采用磁力轴承或陶瓷滚珠轴承。

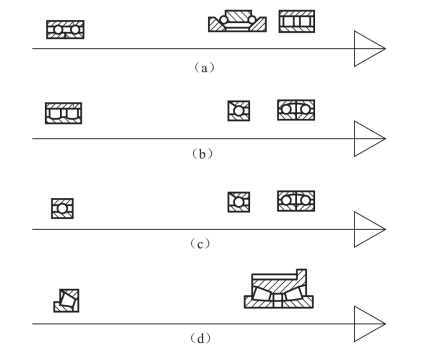

数控机床采用滚动轴承作为主轴支承时,主要有以下几种不同的配置形式,如图2-6所示。(www.daowen.com)

(1)前支承采用双列端圆柱滚子轴承和60°接触双列推力向心球轴承组合,承受径向和轴向载荷,后支承采用成对角接触球轴承,如图2-6(a)所示。这种结构配置形式是现代数控机床主轴结构中刚性最好的一种,它使主轴的综合刚度得到大幅度提高,可以满足强力切削的要求,目前各类数控机床的主轴普遍采用这种配置形式。

(2)前支承采用角接触球轴承,由2~3个轴承组成一套,背靠背安装,承受径向和轴向载荷,后支承采用双列短圆柱滚子轴承,如图2-6(b)所示。这种配置能承受的轴向载荷较前一配置小,但主轴部件精度较好,适合较高转速、较重切削载荷的主轴。

(3)前、后支承均采用角接触球轴承,用以承受径向和轴向载荷,如图2-6(c)所示。这种配置适合于高速、轻载和精密的数控机床主轴。

(4)前支承采用双列圆锥滚子轴承,用以承受径向和轴向载荷,后支承采用单列圆锥滚子轴承,如图2-6(d)所示。这种配置能承受重载荷和较强动载荷,但主轴转速受到限制,适合于中等精度、低速与重载的数控机床主轴。

图2-6 数控机床主轴轴承配置形式

2.2.3.2 刀具自动夹紧装置、切屑清除装置和主轴准停装置

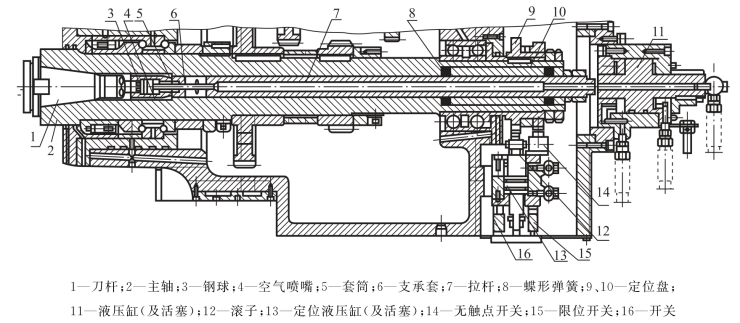

在带有刀库的自动换刀数控机床中,为了实现刀具在主轴上的自动装卸,并保证刀具在主轴中准确定位,其主轴须设计有刀具自动夹紧装置、切屑清除装置和主轴准停装置。图2-7所示为设计有以上三种装置的自动换刀卧式镗铣床的主轴部件。

图2-7 自动换刀卧式镗铣床主轴部件

刀具自动夹紧装置和切屑清除装置主要由拉杆7、拉杆端部的四个钢球3、空气喷嘴4、碟形弹簧8、松刀液压缸(及活塞)11等组成。图示为刀具的夹紧状态,在碟形弹簧8的作用下,拉杆7始终保持约10000N 的拉力,并通过左端的钢球3将刀杆1的尾部轴颈拉紧。刀杆1采用7∶24的大锥度锥柄,在尾部轴颈拉紧的同时,通过锥面的定心和摩擦作用将刀杆1夹紧于主轴2的端部。松开刀具时,液压缸11的右腔通压力油,其活塞推动拉杆7向左移动,并压缩蝶形弹簧8。使左端的钢球3位于套筒5的喇叭口宽处,从而解除了刀杆1上的拉力。当拉杆7继续左移,空气喷嘴4的端部把刀具顶松,机械手便可取出刀具。当机械手将新刀装入后,液压缸11左腔通油,活塞向右退回原位,蝶形弹簧8又拉紧刀杆1。当活塞处于左、右两个极限位置时,相应的限位开关发出松开或夹紧的信号。刀杆采用弹簧力而不采用液压力拉紧是为了在突然断电时,能保持刀具的夹紧。

自动清除主轴孔中的切屑和灰尘是换刀操作中一个不能忽视的问题,如果主轴锥孔中落入了切屑、灰尘或其他污物,在拉紧刀杆时,锥孔表面和刀杆锥柄会被划伤,甚至会使刀杆发生偏斜,破坏刀杆的正确定位,影响零件的加工精度,甚至会使零件超差报废。为了保持主轴锥孔的清洁,常采用的方法是使用压缩空气吹屑。活塞和拉杆的中心钻有压缩空气通道,当活塞向右移动时,压缩空气经活塞和拉杆通道,由空气喷嘴喷出,将锥孔清理干净。喷气小孔要有合理的喷射角度,并均匀分布,以提高吹屑效果。

自动换刀数控机床主轴部件设有主轴准停装置,其作用是使主轴每次都准确地停止在固定的周向位置上,以保证换刀时刀杆上的键槽能对准主轴上的端面键,同时使每次装刀时刀杆与主轴的相对位置不变,提高刀具的重复安装精度,从而提高孔加工时孔径的一致性。

图2-7所示主轴准停装置由定位盘9、10,滚子12,定位液压缸(及活塞)13,无触点开关14以及限位开关15、开关16组成。当需要停车换刀时,发出准停信号,主轴转换到最低转速运转。在时间继电器延时数秒后,接通无触点开关14。当定位盘10上的感应片对准无触点开关14时,发出信号切断主轴的传动使其低速空转。在经时间继电器短暂延时后,接通定位液压缸13的压力油,使活塞带着滚子12向上运动,并压紧在定位盘9的表面,当定位盘9的V 形缺口对准滚子12时,滚子进入槽内使主轴准确停止。同时,限位开关15发出完成准停信号,如果在规定时间内限位开关15未发出完成准停信号,则时间继电器发出重新定位信号重复上述动作,直到完成准停为止。完成准停后,活塞退回原位,开关16发出相应信号。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。