1.模块化的设计

所谓模块化的设计是把数控机床各个部件的基本单元,按不同功能、规格、价格设计成多种模块,用户可以按需要选择最合理的功能模块配置成整机。这样不仅能降低数控机床的设计和制造成本,而且能缩短设计和制造周期,数控机床也能以足够多的功能和相对低的价格推向市场,从而赢得市场。

2.静、动刚度高

数控机床常在高速和重负荷条件下工作,以最大限度地提高切削效率。这就要求数控机床结构须具有良好的刚度、抗震能力和承载能力,以便把移动部件的重量和切削力所引起的弹性变形控制在最小限度之内,保证所要求的加工精度和表面质量。为此,数控机床在结构设计上采用了以下措施:

(1)合理设计基础件的截面形状和尺寸,采用合理的筋板结构

基础件的整体刚度(包括抗弯刚度和抗扭刚度)是通过合理地设计基础件的截面形状和尺寸,采用合理的筋板形状及布置等来保证的。

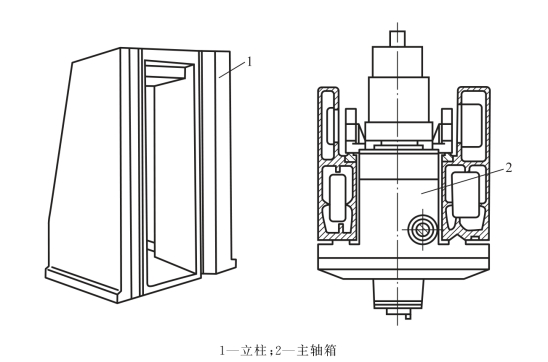

图2-1所示为卧式加工中心普遍采用的框式立柱结构。从正面看,立柱截面成封闭框形,轮廓尺寸大,从而保证以高扭转刚度承受切削扭矩产生的扭转载荷。从俯视截面看,两个立柱截面形状为矩形,矩形尺寸大的方向正是因切削力作用大的弯曲载荷的方向,因而这种结构具有很高的刚度。

图2-1 框式立柱主轴箱的嵌入式结构

(2)采用合理的结构布局,改善机床的受力状态

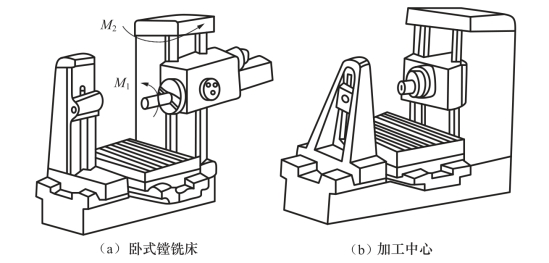

在切削力、自重等外力相同的情况下,如果能改善机床的受力状态,减少变形,就能达到提高刚度的目的。如图2-2(a)所示,传统的卧式镗铣床由于主轴箱单面悬挂在立柱侧面,主轴箱自重和切削力将使立柱产生弯曲和扭转变形;加工中心采用如图2-2(b)所示的布局,主轴箱置于立柱对称平面内,改善了立柱的受力状况,减少了立柱的弯曲、扭转变形,提高了刚度。

图2-2 卧式镗铣床与卧式加工中心的结构布局比较

(3)采用补偿变形措施

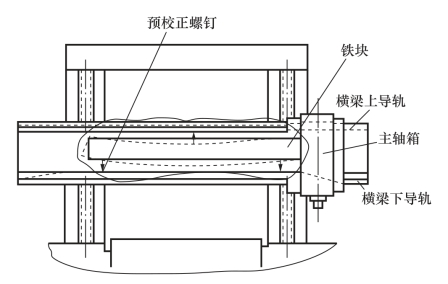

在外力的作用下,机床的变形是不可避免的,采取相应措施,补偿有关零、部件的静力变形,相当于提高了机床的刚度。图2-3所示的大型龙门铣床,主轴部件移到横梁中部时,自重使横梁向下的弯曲变形最大,为此将横梁导轨做成“拱形”,使变形得到补偿;或者通过在横梁内部安装辅助横梁,利用预校正螺钉对横梁主导轨进行校正;还可以用加平衡重块的方法,减少横梁因主轴和自重而产生的变形。

图2-3 横梁弯曲变形补偿

(4)提高机床各部件的接触刚度(www.daowen.com)

影响接触刚度的根本因素是接触面积的大小,任何增大实际接触面积的方法都能有效地提高接触刚度。如机床导轨通过刮研,能增加单位面积上的接触点,并使接触点分布均匀,从而增加导轨副接合面的实际接触面积,提高接触刚度。在接合面之间施加足够大的预加载荷也能达到提高接触刚度的目的。

(5)选用合理材料

长期以来,机床基础件主要采用铸铁件。近年来,机床床身、立柱等支承件采用钢板或型钢焊接而成,具有减轻重量、提高刚度的显著特点。将型砂或混凝土等阻尼材料填充在支承件的夹壁中,可以有效地提高阻尼特性,增加支承件的动刚度。人造大理石由于具有很高的热稳定性,良好的吸振性,并能根据需要制作最合理的机床结构,近年来应用广泛。

3.抗震性高

机床工作时可能强迫振动和自激振动,机床的抗震性是指抵抗这两种振动的能力。机床的振动不仅直接影响工件的加工精度和表面质量,还会降低刀具寿命,严重时甚至使加工无法继续进行。数控机床常在高速重载情况下切削,切削过程的自动化使得振动难以由人工进行控制和消除,因此对数控机床的抗震性提出更高的要求。

数控机床上提高抗震性的主要方法:提高系统的静刚度可以提高自激振动的稳定性极限;增加阻尼可以提高自激振动的稳定性,也有利于振动的衰减;通过调整机床质量改变系统的自振频率,使它远离工作范围内所存在的强迫振动源的频率;数控机床中的旋转零、部件尽可能进行良好的动平衡,以减少强迫振动源;用弹性材料将振源隔离,以减少振源对数控机床的影响。

4.热稳定性好

数控机床在内外热源的影响下,各部件会发生不同程度的热变形,使工件与刀具之间的相对运动关系遭到破坏,机床精度下降,因此机床热变形是影响加工精度的重要因素。引起机床热变形的原因主要是热源及机床各部分的温差。热源主要是机床的内部热源,如电动机发热、摩擦热以及切削热等。数控机床的热稳定性好,主要是在设计时采取了以下措施。

(1)减少机床内部热源和发热量。如采用低摩擦系数的导轨和轴承;液压系统中采用变量泵;数控车床采用斜床身、平床身和斜滑板结构;配置倾斜的防护罩和自动排屑装置等。

(2)控制温升。数控机床普遍对各发热部位采取散热、风冷、液冷等控制温升的办法改善散热条件,控制温升。如主轴箱采用强制外循环润滑冷却;采用恒温冷却装置,减少主轴轴承在运转中产生的热量;在电动机上安装有散热装置和热管消热装置等。

(3)机床结构和布局设计合理。设计热传导对称的结构,使温升一致,以减少热变形;采用热变形对称结构,以减少热变形对加工精度的影响。如数控机床立柱一般采取双壁框式结构,在提高刚度的同时使结构对称,防止因热变形而产生倾斜偏移。

5.运动件间的摩擦特性好、传动件间的传动间隙小

数控机床的运动精度和定位精度不仅受到机床零、部件的加工精度和装配精度、刚度及热变形的影响,而且与运动件的摩擦特性有关。同时,其进给系统要求运动件既能以高速又能以极低的速度运动,使工作台能对数控装置的指令做出准确的响应。为此必须设法提高进给运动的低速运动的平稳性。采取的主要措施有降低运动件的质量,减少运动件的静、动摩擦力之差,减少传动间隙,缩短传动链。

运动件的摩擦阻力主要来自导轨副,普通机床的滑动导轨副不仅静、动摩擦系数大,而且其差值也大。因此,数控机床普遍采用滚动导轨、静压导轨和塑料导轨,以改善运动件间的耐磨性和摩擦特性。数控机床的进给系统中采用滚珠丝杠传动替代滑动丝杠,也可收到同样的效果。

数控机床(尤其是开环系统数控机床)的加工精度很大程度取决于进给传动链的精度。除了减少传动齿轮和滚珠丝杠的加工误差外,还广泛采用无间隙传动副,目前用同步齿形带替代齿轮、用无键连接替代键连接已成为一种趋势。

近年来,在高速机床中建立的“零传动”理论,即取消从电动机到工作部件之间的一切传动环节,使电动机和机床的工作部件合二为一,从而使传动链的长度等于零。电主轴是实现高速机床主运动系统“零传动”的典型结构,而直线电动机高速进给单元则是高速机床进给运动系统实现“零传动”的典型代表。“零传动”是现代高速机床的基本特征,它不但大大简化了机床的传动与结构,更重要的是提高了机床的动态灵敏度、加工精度和工作可靠性。

6.自动化程度高、操作方便

数控机床是一种自动化程度很高的加工设备,许多数控机床采用了多主轴、多刀架以及带刀库的自动换刀装置等,以减少换刀时间。有的数控机床还具有工作台交换装置,进一步缩短辅助时间。在机床的操作性方面充分注意了机床各部分运动的互锁能力,以防止事故的发生。同时,最大限度地改善了操作者的观察、操作和维护条件,设有紧急停车装置,避免发生意外事故。此外,数控机床上还留有最便于装卸的工件装夹位置。对于切屑量较大的数控机床,其床身结构设计成有利于排屑的结构,或者设有自动工件分离和排屑装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。