1.直接数字控制系统

直接数字控制又称分布式数字控制(DNC),其研究始于20世纪60年代。它指的是用一台计算机直接控制若干台数控机床进行零件加工或装配的系统,所以又称为计算机群控。当时的研究目的主要是解决早期数控设备使用纸带输入数控加工程序而引起的一系列问题和早期数控设备成本高等问题。20世纪70年代以后,DNC 已由简单的直接数字控制发展为分布式数字控制。分布式数控不但具有直接数字控制的所有功能,而且具有系统信息收集、系统状态监视及系统控制等功能。相对群控而言,其最大优点在于DNC 中的各数控机床具有自治能力。此时,主控计算机一旦出现故障,系统中的各数控机床仍可继续工作。20世纪80年代以后,随着计算机技术、通信技术和CIMS技术的发展,DNC 的内涵和功能不断扩大,并开始着眼于车间的信息集成,即针对车间的生产计划、技术准备和加工操作等基本作业进行集中监控与分散控制,把生产任务通过局域网分配给各个加工单元,并进行信息的相互交换,最终可以与整个工厂的计算机联成网络,形成一个较大的、较完整的制造系统。

DNC的基本功能是传送NC程序。随着DNC技术的发展,现代DNC还具有制造数据传送(CNC程序上传、NC程序校正文件下传、刀具指令下传、托盘零点值下传、机器人程序下传、工作站操作指令下传等)、状态数据采集(机床状态、刀具信息和托盘信息等)、刀具管理、生产调度、生产监控、单元控制和CAD/CAPP/CAM 接口功能。

目前,DNC技术的发展方向主要表现在DNC与CIMS的集成、DNC系统的模块化与商品化、基于现场总线与计算机局域网的DNC产品开发,以及DNC产品与数控系统的配套开发和生产等方面。

2.柔性制造单元和柔性制造系统

(1)柔性制造单元

柔性制造单元(FMC)是以中心控制计算机和加工中心为主体,再配上托盘自动交换装置或工业机器人、刀具和工件的自动检测装置、加工过程监控装置等组成的自动检测加工系统。由于工件一次装夹后可在柔性制造单元中的加工中心上加工,因此比加工中心具有更高的制造柔性、加工精度和生产效率。

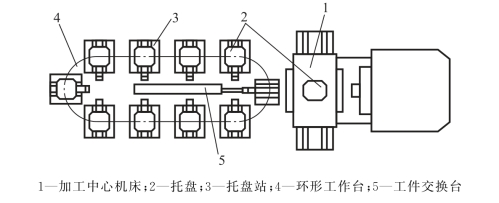

图1-22所示为一柔性制造单元。它由卧式加工中心机床、环形交换工作台、托盘及托盘交换装置组成。托盘上装有工件,在加工过程中,它与工件一起流动,类似通常的随行夹具。环形工作台用于工件的输送与中间存储,托盘座在环形导轨上由内侧的环链拖动而回转,每个托盘座上有地址识别码。当一个工件加工完毕,数控机床发出信号,由托盘交换装置将加工完的工件(包括托盘)拖至回转台的空位处,然后转至装卸工位,同时将待加工工件推至机床工作台并定位加工。

图1-22 柔性制造单元

在车削FMC中一般不使用托盘交换工件,而是直接由机械手将工件安装在卡盘中,装卸料由机械手或机器人来完成。

FMC是在加工中心(MC)、车削中心(TC)的基础上发展起来的,它可以作为独立运行的生产设备进行自动加工,也可以作为FMS的加工模块。FMC 具有规模小、成本低、占地面积小、便于扩展等优点,它可在单元计算机的控制下,配以简单的物料传送装置,扩展成小型的柔性制造系统,特别适用于中、小型企业。

(2)柔性制造系统

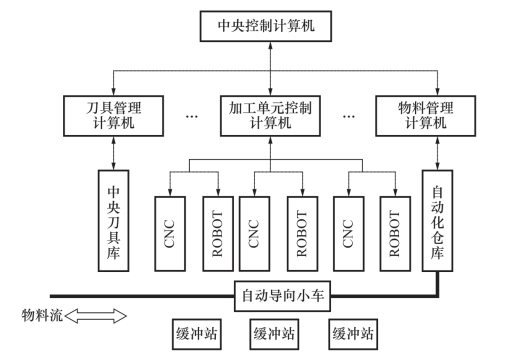

柔性制造系统(FMS)由一组数控机床组成,它能随机地加工一组具有不同加工顺序及加工循环的零件,实行自动运送材料及计算机控制,以便动态平衡资源的供应,从而使系统自动适应零件生产混合的变化及生产量的变化。一般认为,柔性制造系统由加工系统、物料储运系统、刀具运输系统和信息控制系统组成。图1-23 所示为一柔性制造系统的基本组成。

图1-23 柔性制造系统的基本组成(https://www.daowen.com)

①加工系统。由两台以上的CNC 机床、加工中心或柔性制造单元(FMC)以及其他的加工设备所组成,例如测量机、清洗机、动平衡机和各种特种加工设备等。

②物料储运系统。由工件装卸站、自动化仓库、自动化运输小车、机器人、托盘缓冲站、托盘交换装置等组成,能对工件和原料进行自动装卸、运输和存储。在FMS中,工件一般通过专用夹具安装在托盘上,工件输送连同整个托盘一起由自动小车进行输送。

③刀具储运系统。包括中央刀库、机床刀库、刀具预调站、刀具装卸站、刀具输送小车或机器人、换刀机械手等。刀具输送是利用机器人实现刀具进出系统以及系统中央刀库和各个加工设备刀库之间的刀具输送。

④信息控制系统。信息控制系统由主计算机、分级计算机及其接口、外围设备和各种控制装置的硬件和软件组成。它由主计算机发出指令并对整个FMS实行监控,实现单元层对上级及下层的内部通信传递,对每一个标准的数控机床或制造单元的加工实行控制,对夹具及刀具等实行集中管理和控制,协调各控制装置之间的动作,从而实现各系统之间的信息联系,确保系统的正常工作。对一个复杂系统,只有通过计算机分级管理才能对系统进行卓有成效的管理,保证在工作时,各部分协调一致。

柔性制造系统不仅节省了上料、下料与调整时间,而且系统只需要最低限度的操作人员,并能实现夜班无人作业,操作人员只负责启停系统和装卸工件。特别是柔性制造系统中的各工作单元以及整个系统均由计算机控制,因此具有很高柔性,非常适合于多品种、中小批量的零件生产。

3.计算机集成制造系统

计算机集成制造(CIM)的概念是由美国的约瑟夫·哈林顿(J.Harrington)博士于2026年提出来的,基于CIM 理论和技术构成的具体实现便是计算机集成制造系统(CIMS)。CIMS是在计算机技术、信息技术、自动化技术、制造技术和现代管理科学的基础上,将制造工厂的全部生产和经营活动——设计、制造及经营管理(包括市场调研、生产决策、生产计划、生产管理、产品开发、产品设计、加工制造以及销售经营)等整个生产过程有关的各种分布的自动化子系统,通过新的生产管理模式、工艺理论和计算机网络有机地集成起来,构成一个优化的完整的全面自动化生产系统,从而获得更高的整体效益,缩短产品开发周期,提高产品质量,提高生产率。它是工厂自动化的发展方向,未来制造工厂的模式。

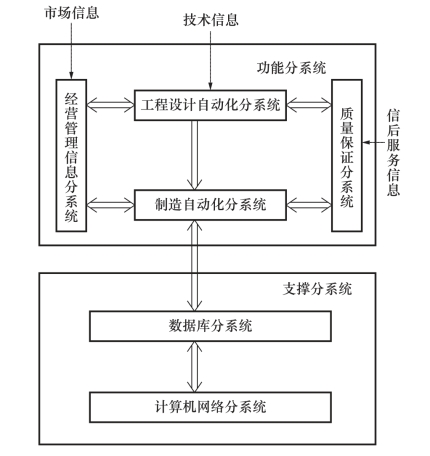

CIMS包括制造工厂的生产和经营的全部活动,应具有经营管理、工程设计和加工制造等主要功能,CIMS通常由经营管理信息分系统、工程设计自动化分系统、制造自动化分系统、质量保证分系统、计算机网络分系统和数据库分系统六个部分组成,即CIMS由四个功能分系统,两个支撑分系统组成,图1-24所示为CIMS的基本组成结构。

(1)经营管理信息分系统。主要包括市场预测、经营决策、各级生产计划、生产技术准备、销售及售后跟踪服务、成本核算、人力资源管理等,通过信息的集成,达到缩短产品生产周期、减少占用的流动资金、提高企业的应变能力的目的。

(2)工程设计自动化分系统。采用计算机辅助进行产品设计、工艺设计、制造准备及产品性能测试等阶段的工作,即CAD/CAPP/CAM 系统,目的是使产品开发活动更高效、更优质、自动地进行。

(3)制造自动化分系统。主要包括零件的数控加工、生产调度、刀具管理、装配、物料储运等,涉及加工制造的各个环节,以及系统与设备间的信息管理和物流管理。它是CIMS中信息和物流的结合点,是CIMS最终产生经济效益的关键所在。

(4)质量保证分系统。它包括质量决策、质量检测与数据采集、质量评价、控制与跟踪等功能。该系统保证从产品设计、制造、检测到售后服务的整个过程的质量,以实现产品的高质量、低成本,达到提高企业竞争力的目的。

(5)计算机网络分系统。它是连接CIMS各个分系统的计算机通信网络系统,采用国际标准和工业标准规定的网络协议,实现各分系统间信息与数据的通信与交换。

(6)数据库分系统。它是支持CIMS各个分系统,覆盖企业全部信息的数据库系统。各类数据可在分布式数据库管理系统的控制和管理下进行调用和存取,通过该系统可以实现企业数据共享和信息集成。

图1-24 CIMS的基本组成结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。