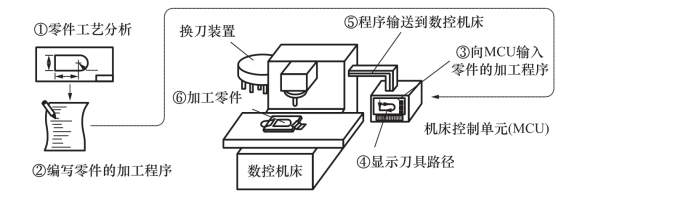

1.数控机床的加工工作过程

利用数控机床完成零件的数控加工过程如图1-1所示,其主要包括以下内容:

图1-1 数控加工过程示意图

①根据零件图样进行工艺分析,确定加工方案、工艺参数和位置数据;

②编写零件数控加工程序,可以是手工编程或自动编程;

③将数控程序输入或传输到机床控制单元(MCU);

④通过传输到控制单元的加工程序,进行试运行、刀具路径模拟等;

⑤将调试好的程序输送到数控机床(数控系统);

⑥通过对机床的正确操作,运行程序,完成零件的加工。

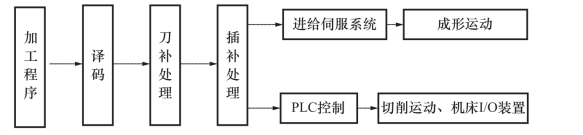

2.数控系统的工作过程

数控系统是数控机床的控制核心,它通常由一台带有专门系统软件的计算机构成,即数控系统由软件和硬件两部分组成。硬件是软件的物理基础,软件是整个系统的灵魂,数控系统的活动均依靠系统程序来指挥。数控系统的工作过程如图1-2所示。(https://www.daowen.com)

图1-2 数控系统的工作过程

(1)数据输入。输入数控系统的有零件加工程序、控制参数、补偿参数,输入过程中还需要完成校验和代码的转换工作。输入的全部信息存储在数控装置的内部存储器中。

(2)译码处理。将零件加工程序以一个程序段为单位进行处理,使下一个程序段含有零件轮廓信息(起点、终点、直线、圆弧等)、加工速度信息(F代码)以及其他(如换刀、换挡、冷却液等)辅助信息(M、S、T代码等)。计算机依靠译码程序来识别这些代码符号,并按照一定的语言规则解释成计算机能够识别的数据形式,并以一定的数据格式存放在指定的内存区间。

(3)数据处理。一般包括刀具半径补偿、速度计算及辅助功能处理。刀具半径补偿把零件轮廓轨迹转化为刀具中心轨迹,从而大大减轻了编程人员的工作量。速度计算解决该加工程序段以什么样的速度运动的问题。编程所给的刀具移动速度,是在各坐标合成方向上的速度,速度处理首先是根据合成速度来计算各坐标方向的分速度,此外,对机床容许的最低速度和最高速度的限制进行判别并处理。辅助功能如换刀、主轴起停、冷却液开停等,大部分都是些开关量,因此辅助功能处理的主要工作是标志识别,即在程序执行时发出信号,让机床相应部件执行这些动作。

(4)插补运动。数控机床在加工复杂几何形状的零件时,机床的多个坐标轴必须同时联动控制。这就要求数控系统能够产生一系列控制坐标轴的运动指令,因此,机床数字控制的中心问题是:计算机数控装置如何把输入的数控程序,通过运算处理来控制刀具的运动轨迹。该过程由数控系统的插补功能来实现。插补是在已知曲线的起点、终点之间,确定一些中间点坐标值的计算方法。插补的任务是根据加工程序中进给速度的要求,完成从曲线轮廓起点到终点的中间点坐标值的计算。插补程序在每个插补周期运行一次,在每个插补周期中,根据指令进给速度计算出一个微小的直线数据段,通常经过若干个插补周期后,插补加工完一个程序段,即从数据段的起点走到终点。计算机数控系统一边插补,一边加工;而在本次处理周期内插补程序的作用是计算下一个处理周期的位置增量。

当一个程序段开始插补加工时,管理程序即着手准备下一个程序段的读入、译码、数据处理,即由它调动各个功能子程序,并保证在一个程序段加工过程中完成下一个程序段的数据准备,一旦本程序段加工完毕立即开始下一个程序段的插补计算。整个零件加工就在这种周而复始的过程中完成。

(5)位置控制。位置控制可以由软件来实现,也可以由硬件来实现,它的主要任务是在每个采样周期内,将插补计算的理论位置与实际反馈位置相比较,用其差值去控制进给电动机,进而控制机床工作台(或刀具)的位移,这样,数控机床就自动地按照零件加工程序的要求进行切削加工。

3.伺服系统的工作原理

在数控机床中,伺服系统是数控系统的执行部分。它用来控制被控对象的转角(或位移),使其能自动地、连续地、精确地复现输入指令的变化规律。在数控机床上伺服系统接收来自插补装置或插补软件产生的进给脉冲指令,经过一定的信号变换及电压、功率放大,将其转化为机床工作台相对于切削刀具的运动,主要通过对步进电动机、交/直流伺服电动机等进给驱动元件的控制来实现。

数控机床的伺服系统作为一种实现切削刀具与工件间运动的进给驱动和执行机构,是数控机床的一个重要部分,在很大程度上决定了数控机床的性能。数控机床的最高转动速度、跟踪精度、定位精度等一系列重要指标主要取决于伺服系统性能的优劣。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。