我国在“八五”和“九五”期间,重点投资北京机电数控集团、航天数控集团和华中数控集团,开发了以PC机为基础的中华I型、航天I型、华中I型和蓝天I型4种基本系统。这些系统尽管基本建立在PC平台上,但它们的系统结构仍属于封闭的。

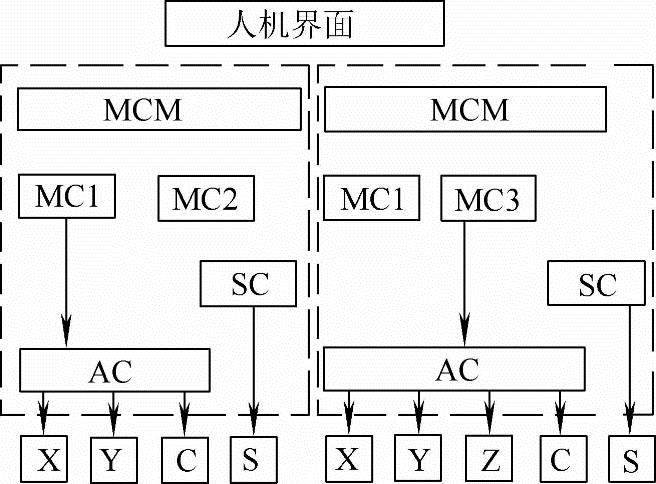

从20世纪90年代起,我国很多科研机构和大学纷纷投入力量进行了开放式数控系统方面的研究和开发。如华中理工大学周祖德教授等提出了一种基于软件芯片的开放式数控系统的实现模式[43-46],它实际上是采用面向对象的编程技术,借鉴了欧盟的OSACA研究方法。通过对数控系统的功能划分和接口规范化,运用面向对象的机制,把数控系统的功能进行抽象并进行封装,将数控软件设计成具有稳定、通用接口可以重用的软件芯片,巨每一个软件芯片完成数控系统的一个独立模块的功能,如插值功能就由插值芯片来完成。通过建立一个数控系统软件芯片集成开发环境——数控系统软件芯片库,来对软件芯片进行管理,用户可以对软件芯片库进行检索、侧览以及维护,还可以添加自己制作的软件芯片。用户在开发新的数控系统时,只需从这些芯片软件库中取出所需的芯片进行组合即可。北京航空航天大学的陈五一教授等提出了基于RT-Linux的开放式数控系统的概念,并在RT-Linux的系统平台上,实现了基于组件的开放结构的数控系统的原型系统[47-50]。该系统以任务模块作为系统功能单元,以虚拟模块系统实现数控系统功能单元间的信息交换与同步,以配置系统负责系统的集成。它支持系统在启动时重构,用户只要离线编写配置脚本书件,由配置系统负责系统的重构,即可实现系统的良好开放性。北京航空航天大学的邮极教授等提出了基于SERCOS技术的开放式数控系统概念,并开发了基于SERCOS的开放式数控系统CH-2010/S[51]。由于采用SERCOS技术,CH-2010/S的硬件结构十分简单,但是却具有很强的控制功能和灵活性,巨可以控制1~50个伺服电动机和40~320个I/O点,并快速完成系统的扩充、裁减或部件替换,进而在同一硬件平台上,可以开发多种数控系统。CNC与伺服之间采用光缆连接,大大减少了电缆布线。可提供丰富的诊断信息,便于系统安装和维护,提高了系统可靠性。光缆连接也特别适用于大型机床所需要的远距离控制功能。上海交通大学的研究人员研究了开放体系结构数控系统内核的重构方式,并提出了一种新的基于行为的动态建模方法,如图1-3所示。利用这种方法,分析了开放系统模型中应用对象的生命周期和相互作用关系。他们认为开放体系结构数控系统内核应由MCM(Motion Controi Management,运动控制任务管理)、MC(Motion Controi)、AC(Axis Controi,轴控制)、SC(Spindie Controi,主轴控制)等任务管理区域组成。因此系统内核可以设计成为软件模式的多通道结构,巨每个通道的轴数和运动轴类型由配置系统设定[52]。另外,还出现了基于数宇现场总线的开放式数控系统[53-56]、基于运动控制卡的PC+NC数控系统[57]、基于Windows的开放式数控系统[51]、基于COM/DCOM组件的开放式数控系统[58],以及智能数宇控制器[53]等。此外,成型的产品包括中科院沈阳计算所/高档数控国家工程研究中心的SS-8540、机械部机床研究所的中华I型、华中理工大学的PCNC数控系统。清华大学[59]、天津大学[60]等也进行了相关方面的研究。

(https://www.daowen.com)

(https://www.daowen.com)

图1-3 多通道结构的CNC内核[52]

由于受硬件研发及生产能力的制约,国内的主要数控系统都在朝PC化方向发展,但PC化并不等于开放。各系统所采用的体系结构并不一致,仍是自成体系,相互之间缺乏兼容性和互换性,而巨对体系结构的阐述都只限于具体实现层,没有提高到理论的、抽象的层次上来,因而各系统软硬件不具备可移植性和互操作性,也更谈不上开放。虽然国内在开放式数控系统研究方面有一定的广度,但大多局限于概念上的研究及理论上的分析,总体研究水平与国外相比尚有较大差距。我国从事开放式数控系统起步较晚,巨规模还无法与国外相比,即多限于某一体系结构的具体实现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。