锻件检测结果的评定可从缺陷当量、缺陷直径大小、缺陷面积、缺陷分布、工件底波降低量等多方面做综合评定,这里重点介绍GB/T 6402—2008对锻件检测结果的评定以及NB/T 47013.3—2015对锻件等级评定的规定。

1.按GB/T 6402—2008评定

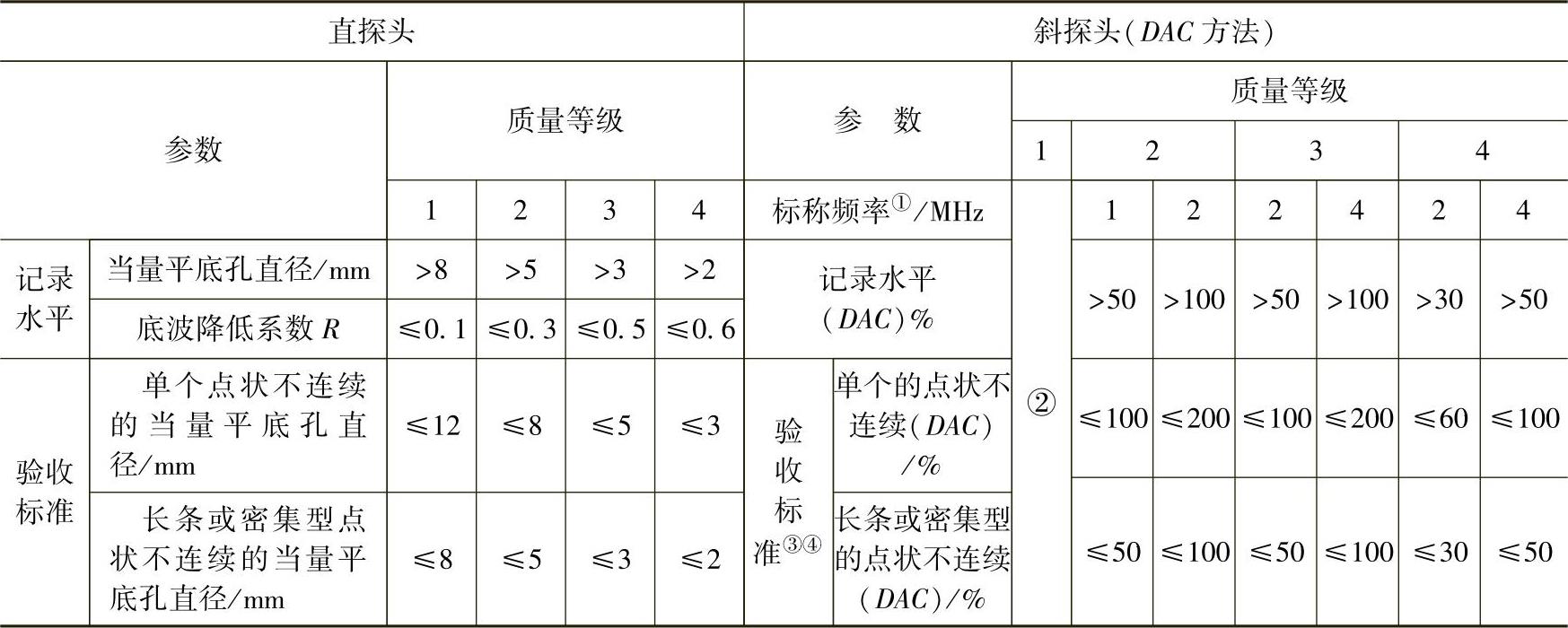

锻件所要求的质量等级应由供需双方协商确定,锻件的不同部位可选择不同的质量等级。表7-15~表7-17列出了铁素体-马氏体钢锻件、奥氏体和奥氏体-铁素体不锈钢锻件的四个质量等级的记录水平和验收标准。等级4是最严格的,规定了当量最小的记录水平和验收标准。

表7-15 质量等级、记录水平和验收水平(用于铁素体-马氏体钢锻件)

注:底波降低系数R=Fn/F0,n。

式中 Fn——不连续处的第n次底波幅度。

F0,n——与同样的范围内,距不连续处最近的正常区域的第n次底波幅度。

R——仅用于由于不连续的存在引起的底波快速衰减。

当t≥60mm时,n=1;

当t<60mm时,n=2。

如果底波衰减超过记录水平,应进一步检测。

①每个探头应建立直径3mm横孔的DAC曲线。

②横波扫查不能用于质量等级1。

③以直径3mm的横孔为基础。

④与DAC曲线相关的指示幅度dB值见GB/T 6402—2008的附录D中给出。

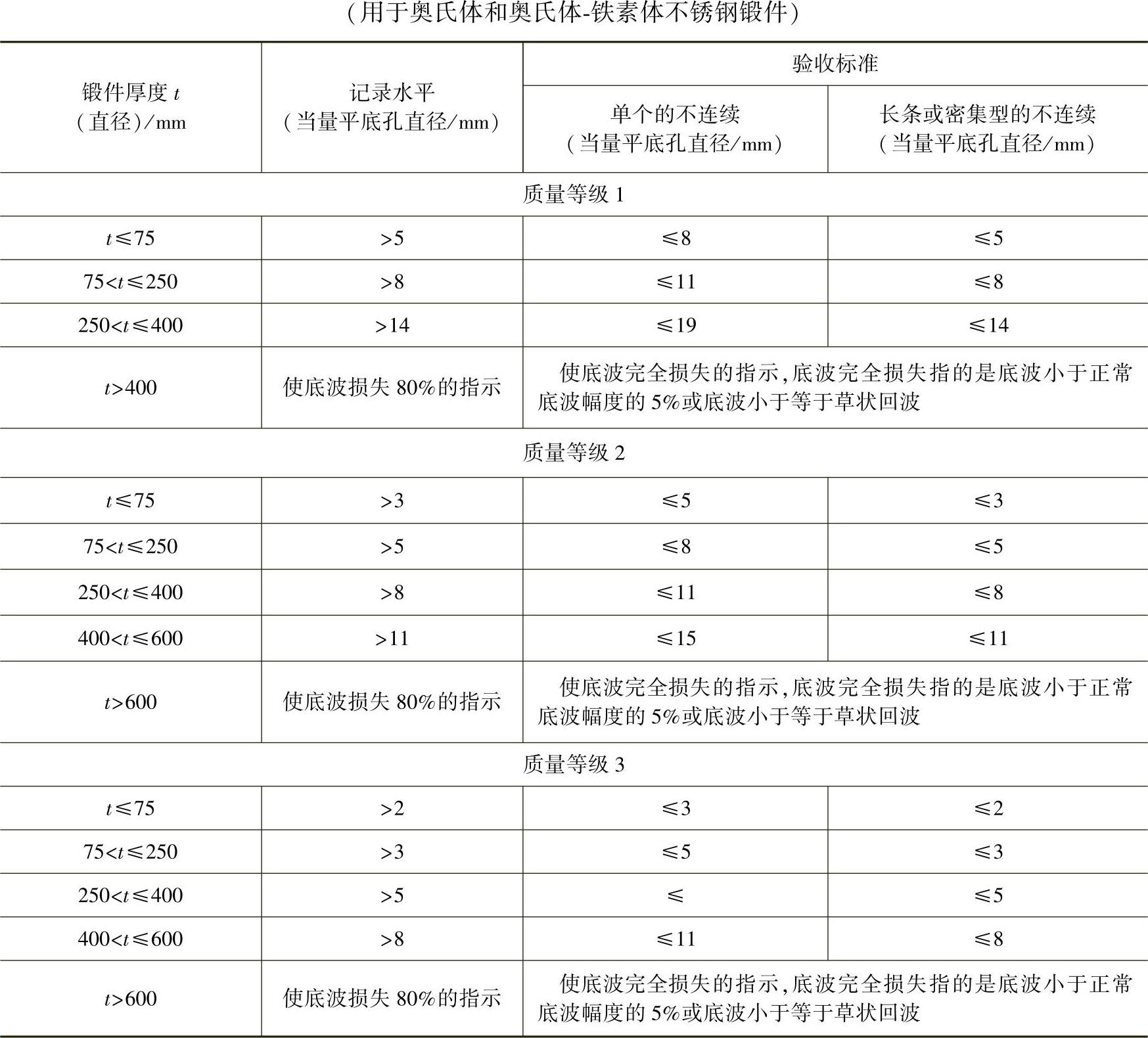

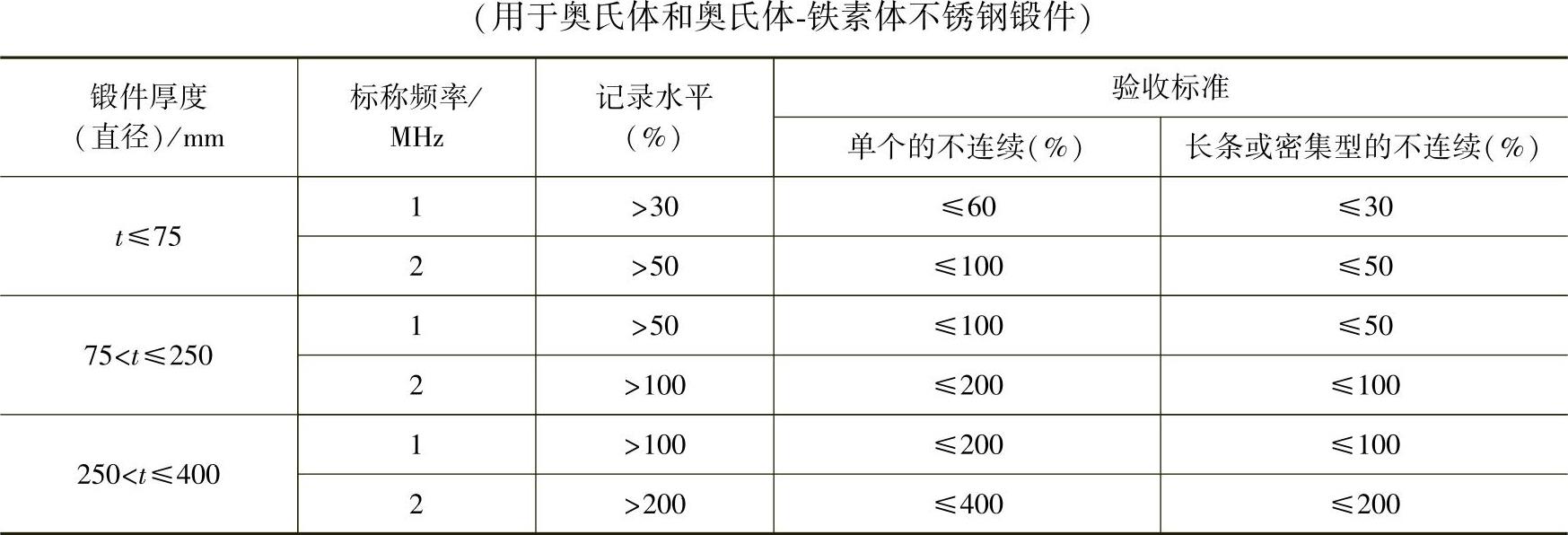

表7-16 用直探头时的质量等级、记录水平和验收标准

表7-17 横波探头应用DAC方法时的记录水平和验收标准

注:1.以直径3mm的横孔为基础。

2.每个频率的探头应建立直径3mm横孔的DAC曲线。

3.与DAC曲线相关的指示幅度的dB值见GB/T 6402—2008标准的附录D。

4.大于400mm厚度应供需双方协商。(www.daowen.com)

下面举例说明锻件的评级方法。

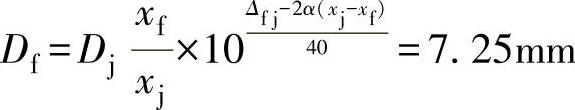

例:用2.5P20Z探头检测400mm厚铁素体-马氏体钢锻件,钢中cL=5900m/s,衰减系数α=0.005dB/mm,检测灵敏度为400mm处ϕ4mm为0dB。检测中在250mm处发现一缺陷,其波高比基准波高20dB,试根据GB/T 6402—2008标准评定该锻件的质量级别。

解:1)记Dj=4mm,xj=400mm,xf=250mm,Δfj=20dB;求Df。

条件判别:λ=c/f=(5.9/2.5)mm=2.36mm

N=D2/4λ=202mm2/(4×2.36)mm=42.4mm

3N=3×42.4mm=127mm<250mm

符合当量计算的条件。

2)由式(7-9)求250mm处缺陷的大小。

3)求该缺陷的当量并评级。根据GB/T 6402—2008标准,因单个点状缺陷直径≤8mm,故该锻件评为2级。

例:用2.5P20Z探头检测钢锻件,检测中发现间距为40mm,当量平底孔直径分别为3mm和2.8mm的点状缺陷,试根据GB/T 6402—2008标准评定该锻件的质量级别。

解:因这两个缺陷之间的间距为40mm,符合GB/T 6402—2008标准有关密集缺陷的规定,故按该标准的规定应评为3级。

2.NB/T 47013.3—2015对锻件等级评定的规定

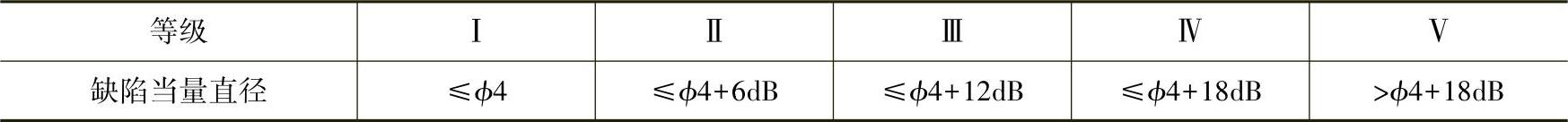

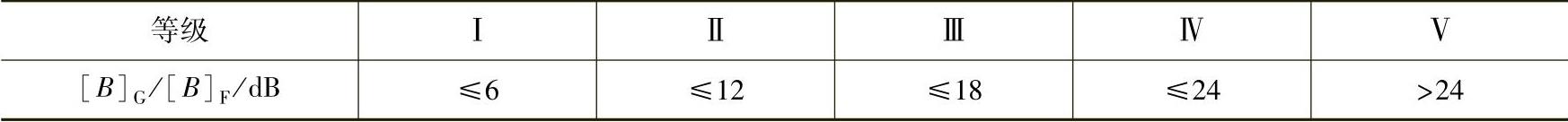

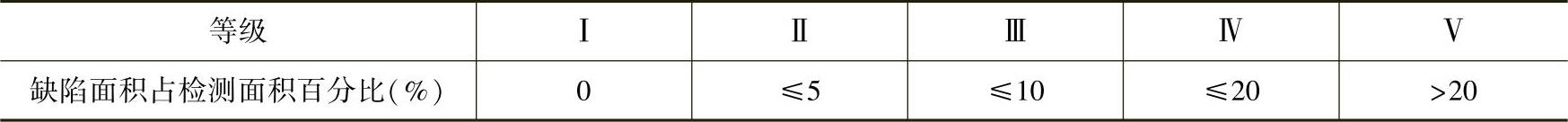

锻件检测中常见缺陷有单个缺陷和密集缺陷两大类,实际检测中根据锻件中单个缺陷的当量尺寸,底波的降低情况和密集缺陷面积占检测面积的百分比不同,NB/T 47013.3—2015将锻件质量分为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ共五级,其中Ⅰ级最高,Ⅴ级最低,单个缺陷等级见表7-18,底波降低量等级见表7-19,密集性缺陷等级见表7-20。

表7-18、表7-19和表7-20的等级应作为独立的等级分别使用。如果某缺陷被检测人员判为危害性缺陷,那么可以不受上述条件的限制,一律评为最低级,不合格。

表7-18 单个缺陷等级评定

表7-19 底波降低量的等级评定

注:[B]G/[B]F表示无缺陷处底波与缺陷处底波分贝差。

表7-20 密集性缺陷等级评定

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。