锻件缺陷定量包括确定缺陷的大小和数量,缺陷的大小指缺陷的面积或直径。常用的定量方法有当量法、底波高度法、测长法和面积测定法等。

当量法和底波高度法适用于缺陷尺寸小于声束截面的情况,测长法和面积测定法适用于缺陷尺寸大于声束截面的情况。

1.当量法

用当量法对缺陷进行定量是锻件超声波检测中常用的定量方法,根据定量方法不同当量法可分为当量试块比较法、当量计算法和当量AVG曲线法三种。

(1)当量试块比较法 利用加工有人工缺陷的标准试块,通过人工缺陷波高与被检缺陷波高的比对,进行实测完成对缺陷的定量。

(2)当量计算法 利用缺陷波高与人工缺陷波高的差异,通过计算完成对缺陷的定量。当量计算可以利用平底孔与平底孔的换算,也可以利用平底孔与大平底的换算。

(3)当量AVG曲线法 综合了当量试块比较法和当量计算法,通过图表的方法完成对缺陷的定量,此方法将在本节后续的锻件缺陷定量方法应用中进行介绍。

2.底波高度法

底波高度法是利用缺陷波与底波的相对波高比较来评价缺陷的相对大小。

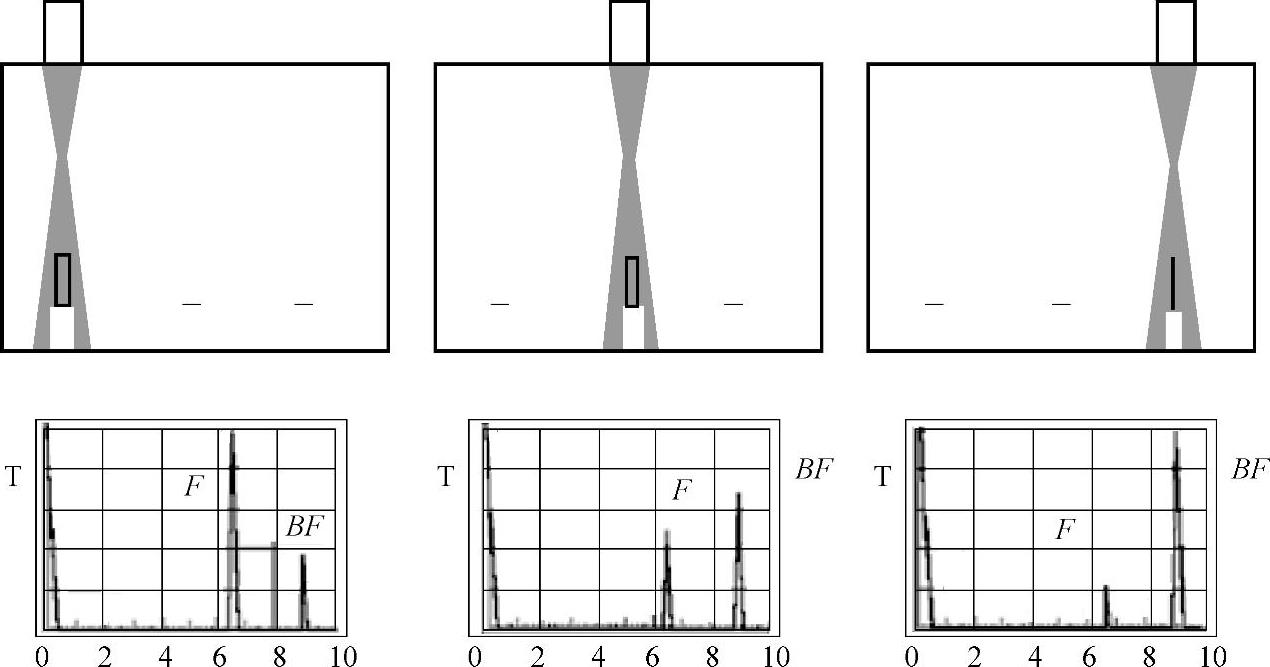

当工件中存在缺陷时,由于缺陷反射,使工件底波下降。缺陷越大,缺陷波越高,底波就越低,缺陷波高与底波高之比就越大,如图7-39所示。常用波高比较有F/BF法、F/BG法和BG/BF法,其中F为缺陷波高,BF为有缺陷时底波的高度,BG为无缺陷时底波的高度。

锻件的组织变化或存在密集分布型缺陷也会导致底波的改变,此方法也可用于判断锻件的材质状态。

图7-39 底波高度法

3.测长、测面积法

当工件中缺陷尺寸大于声束截面时,一般采用测长法来确定缺陷的长度。如缺陷尺寸一维方向大于声束截面时,缺陷为条状的,测一维长度即可。测长法是根据缺陷波高与探头移动距离之间的关系来确定缺陷的尺寸的方法,按规定的方法测定的缺陷长度称为缺陷的指示长度,具体方法可参考焊缝的半波高度法。

缺陷尺寸在二维方向都大于声束截面时,缺陷为面状的,可按标准用底波高度的变化确定面状缺陷的边界点,计算缺陷的面积。面积计算时可以用缺陷外切矩形的面积作为缺陷的面积,矩形的长边尺寸为面积型缺陷的最大尺寸,短边垂直于长边,尺寸由缺陷边界确定,也可以按缺陷实际分布面积计算。

面积型缺陷评定以缺陷面积占比的百分数为依据,按标准划分成不同等级。

4.锻件缺陷定量方法的应用

锻件缺陷定量包括确定缺陷的大小和数量,缺陷的长度、面积和分布。

在锻件超声检测中,常用的定量方法有当量比较法和测长法。当量比较法包括试块比较和底波高度比较,用于缺陷尺寸小于声束截面的情况,测长法用于缺陷尺寸大于声束截面的情况。这里重点介绍当量比较法的应用,包括当量比较法及当量AVG曲线法。

(1)试块法定量

1)利用试块对比定量。利用试块对比定量是将工件中的自然缺陷回波与试块上的人工缺陷回波进行比较来对缺陷定量的方法,本质上属于当量法。

检测中发现缺陷时,将工件中自然缺陷回波与试块上人工缺陷回波进行比较。当同声程处的自然缺陷回波与某人工缺陷回波高度相等时,该人工缺陷的尺寸就是此自然缺陷的当量大小。

利用试块比较法对缺陷定量要尽量使试块与被探工件的材质、表面粗糙度和几何形状一致,并且其他探测条件不变,如仪器、探头、灵敏度旋钮的位置和对探头施加的压力等。

试块比较法是超声波检测中应用最早的一种定量方法,其优点是直观易懂,当量概念明确,定量稳妥可靠。其缺点是需要制作大量试块,成本高,现场检测要携带很多试块,很不方便。因此当量试块比较仅在x<3N的情况下或特别重要零件的定量时应用。

DAC曲线法是试块比较法的一种简便操作方式。如果确定检测灵敏度时是利用不同声程的人工反射体制作距离波幅曲线,使用数字仪时可直接显示缺陷波相对于人工反射体的当量值,还可直接根据波高判定是否可验收。

例:用2.5P20Z探头按GB/T 6402—2008标准检测厚度为100mm的锻钢件,按该标准的3级验收,如何用DAC曲线法进行探伤、定量和评定?(设工件和试块的材质相同,且表面耦差可忽略)

解:用埋深为10~100mm的ϕ2平底孔制作DAC曲线,并设置3条灵敏度曲线:分别是扫查线(ϕ2+0dB)、长条形缺陷验收线(ϕ3=ϕ2+7dB),点状缺陷验收线(ϕ5=ϕ2+15.9dB)。选当量基准值为ϕ3mm,将工件最大探测距离(100mm)对应的扫查线调为20%波高或以上。探伤中若密集缺陷波高不超过ϕ3mm线或单个缺陷波高不超过ϕ5mm线时,则符合锻件3级验收条件。同时数字仪还会自动显示缺陷当量为ϕ3±××dB,并可据此计算出实际的平底孔当量直径。

2)利用试块计算定量。当x≥3N时,规则反射体的回波声压变化规律基本符合球面波回波声压公式。试块当量计算法就是根据检测中测得的缺陷波高的dB值,利用试块平底孔的理论回波声压公式与缺陷波回波声压进行比较计算来确定缺陷当量尺寸的定量方法。锻件的纵波检测主要使用平底孔当量计算法。

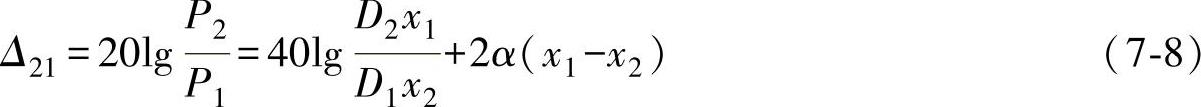

按理论计算,不同平底孔回波分贝差的计算公式为

利用式(7-8)和测试得到的两平底孔分贝差,可以算出缺陷的当量平底孔尺寸。

距离为xf处缺陷的平底孔Df与基准灵敏度对应的平底孔(xj/Dj)的回波分贝差Δfj可用第4章式(4-26)计算。由式(4-26)可得

例:用2.5P20Z探头径向检测直径为500mm的实心圆柱钢工件,cL=5900m/s,α=0.01dB/mm,利用底波调整500mm/ϕ2mm灵敏度,检测中在400mm处发现一缺陷,其回波比灵敏度基准波高22dB,求此缺陷的当量大小。

解:记xj=500mm,Dj=2mm,xf=400mm,Δfj=22dB;求Df。

λ=c/f=(5.9/2.5)mm=2.36mm

N=D2/4λ=202mm2/(4×2.36)mm=42.4mm

3N=3×42.4mm=127.2mm<400mm因此可以利用当量计算法。

设400mm处缺陷回波声压为Pf,500mm处ϕ2mm回波声压为Pj,则有

即此缺陷的当量平底孔尺寸为ϕ5.1mm。

(2)底波计算法定量 当x≥3N时,规则反射体的回波声压变化规律基本符合球面波理论回波声压公式。利用底波计算后定量就是根据检测中测得的缺陷波高的dB值,利用大底面的理论回波声压公式进行比较计算来确定缺陷当量尺寸的定量方法。利用底波计算后对缺陷定量不需要任何试块,是目前广泛应用的一种定量法。下面以锻件纵波检测为例来说明底波当量计算法。

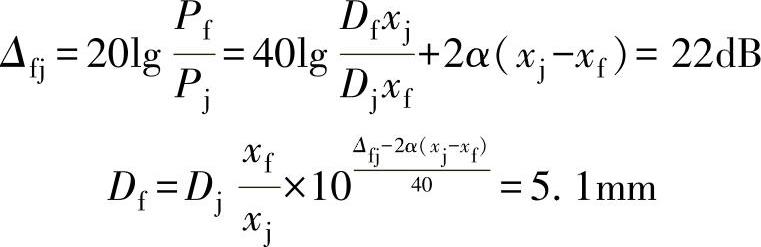

按理论计算,不同距离处的大平底与平底孔回波分贝差公式见第4章式(4-25)。利用式(4-25)和测试平底孔和大平底的分贝差,可以计算出缺陷的当量平底孔尺寸。

例:用2.5P14Z探头检测厚度为420mm饼形钢制工件,钢中cL=5900m/s,不考虑介质衰减,利用底波调整ϕ2mm平底孔检测灵敏度。检测中在210mm处发现一缺陷,其回波比底波低26dB,求此缺陷的当量大小。

解:由已知得:(https://www.daowen.com)

λ=c/f=(5.9/2.5)mm=2.36mm

N=D2/4λ=142mm2/(4×2.36)mm=21mm;3N=3×21mm=63mm<210mm所以可以应用当量计算法。

设420mm处大平底回波声压为PB,210mm处缺陷回波声压为Pf,则有

即该缺陷的当量平底孔尺寸为ϕ2.8mm。

(3)利用AVG曲线定量

1)通用AVG曲线定量。

例:用2.5MHz、ϕ20mm直探头检测厚为400mm钢制饼形锻件,已知钢中cL=5900m/s。检测中在170mm处发现一缺陷,其回波比底波低10dB。

(a)如何利用底波调整ϕ2mm平底孔灵敏度?

(b)求此缺陷的当量平底孔尺寸是多少?

解:

(a)调节灵敏度

a)求N:λ=c/f=(5.9/2.5)mm=2.36mm N=D2/4λ=202mm2/(4×2.36)mm=42.4mm

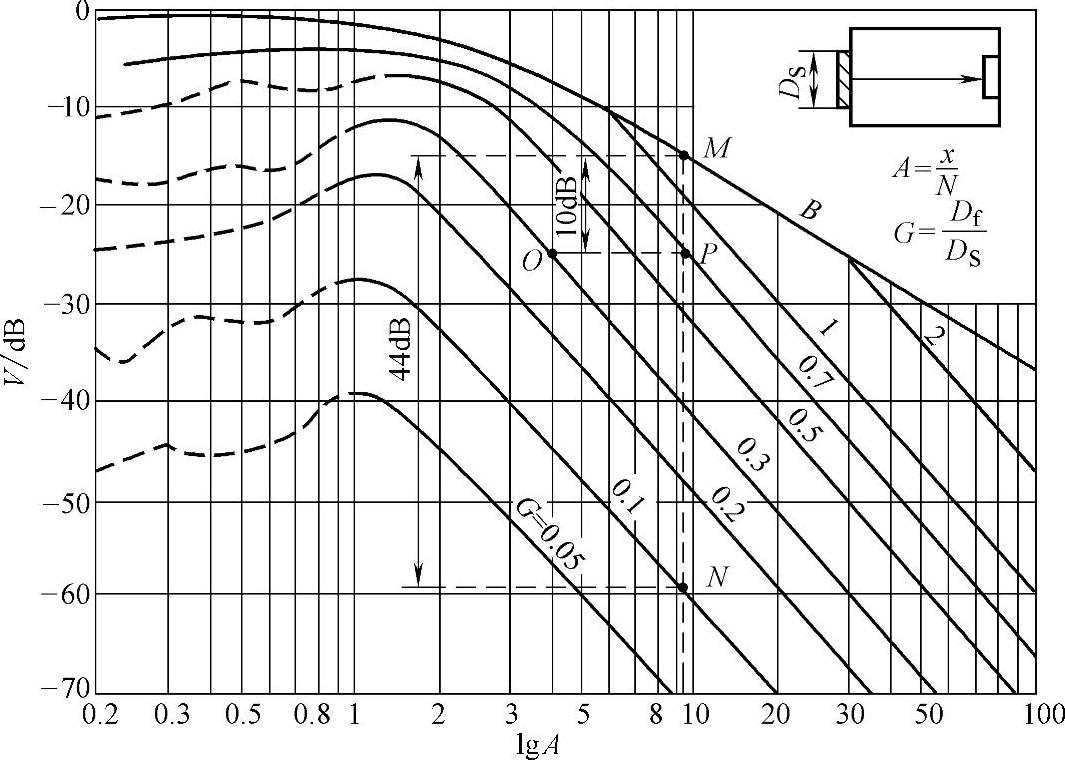

b)求A和G:A=x/N=400mm/42.4mm=9.4 G=ϕ/D=2mm/20mm=0.1

c)查AVG曲线。如图7-40所示,A=9.4处画垂线交G=0.1线于N,交大平底线于M,则M、N所对应的分贝值就是400mm大平底与ϕ2mm平底孔间的回波分贝差。由图可知该分贝差约为44dB。

d)调整ϕ2灵敏度。调“衰减器”使第一次底波B1达到基准波高,然后“衰减器”值减少44dB。至此ϕ2mm灵敏度调好。即这时400mm处ϕ2mm平底孔回波正好达到基准波高。

(b)对缺陷定量

a)求Af。Af=xf/N=170/42.4=4。

图7-40 通用AVG曲线的应用

b)求Gf。如图7-40所示,过Af=4处画垂线与过比M点低10dB的P点所画水平线相交于Q点,则Q点对应的G值为所求Gf:Gf=0.3。

c)求缺陷的当量尺寸。ϕ=Gf×D=0.3×20mm=6mm。

2)实用AVG曲线定量。

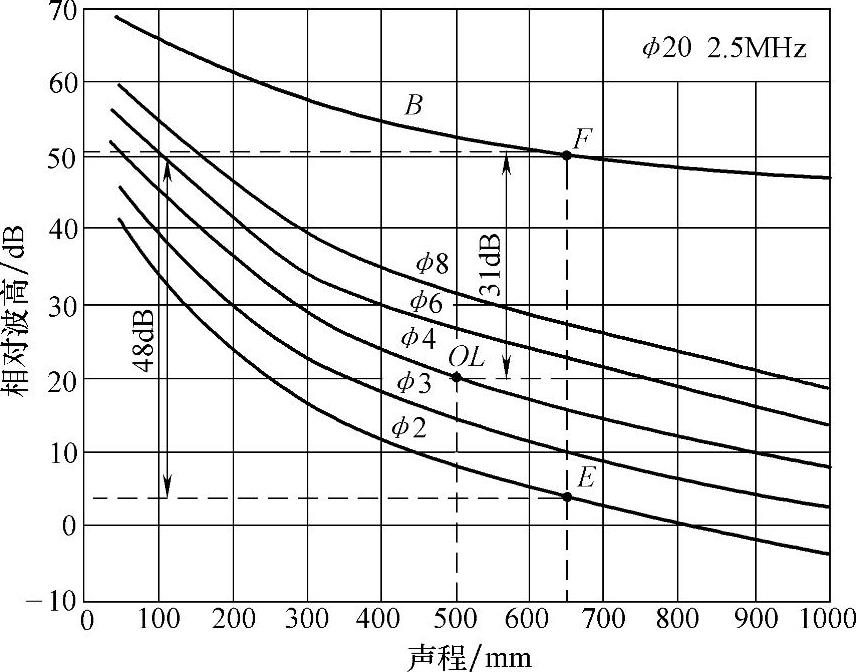

例:用2.5MHz、ϕ20mm直探头探测厚为650mm钢制铁饼形锻件,已知钢中cL=5900m/s。检测中在500mm处发现一缺陷,其回波比大平底的底波低31dB。

(a)如何利用底波调整ϕ2mm灵敏度?

(b)求此缺陷的当量平底孔尺寸是多少?

解:

(a)灵敏度调节。如图7-41所示,在650mm处画垂线与ϕ2mm和B线相交于E、F点,可知大平底与ϕ2mm平底孔回波相差48dB,按前述方法调节灵敏度。

(b)缺陷定量。从F点向下取31dB,画水平线与500mm处垂线相交于O点,该点对应的曲线所表示的平底孔大小即当量尺寸(ϕ4mm)。

图7-41 实用AVG曲线的应用

3)锻件AVG曲线法检测步骤举例。

①检测前的准备。工件:200mm厚的钢锻件。探头:2.5Pϕ20mm单晶探头。试块:CSI-4。

②开机。

a)将探头和超声探伤仪连接。

b)开启面板开关,开机自检,进入探伤界面。

③制作AVG曲线。

a)校准零点。首先将声速值c=5900m/s,K=0输入仪器,然后将探头在CSI-4试块上移动,调节增益使200mm/ϕ2mm平底孔的回波约为80%,并移动闸门A套住该回波,调节零点直至声程S=200mm。

b)制作AVG曲线。在AVG1里设置AVG为开,选择参考模式为“平底孔”,让闸门移至200mm孔的回波上,选定AVG2里的标定点,然后按“+”,则屏幕上显示完成的AVG曲线,根据检测要求,一般可将AVG曲线转换为ϕ2mm、ϕ4mm、ϕ8mm三条曲线的其中一条。

④检测200mm厚的钢锻件。

a)通过调整检测灵敏度,使AVG曲线完整显示在屏幕上,然后开始检测。

b)探头移动的速度不大于150mm/s。

⑤存储检测波形和数据。将检测波形和数据存储到相应组号。

⑥生成报告。将仪器与计算机连接,将检测波形和数据上传到计算机,生成检测报告。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。