焊缝缺陷定量包括确定缺陷的相对大小和数量。缺陷的相对大小指缺陷的面积和长度,缺陷的数量指的是缺陷的个数和分布。根据标准对焊接缺陷的评定要求,焊接缺陷的定量评价参数主要是单个缺陷的波幅和长度,多个缺陷的累计长度和分布。故焊接缺陷的超声波检测定量主要使用当量法与测长法。

缺陷的当量、指示长度、累计长度和缺陷分布为判断该焊缝合格与否的重要依据。

1.当量法定量

当量法是按缺陷波幅定量的方法,通过距离-波幅曲线来确定缺陷的当量或区域。此方法本质上属于当量试块比较法,即通过规定的标准试块上人工缺陷的波高与被检缺陷波高的比对,用实测方法完成对缺陷的对比定量。当量法适用于缺陷尺寸小于声束截面的情况。

2.测长法定量

当工件中缺陷尺寸大于声束截面时,一般采用测长法来确定缺陷的长度。如果缺陷尺寸一维方向大于声束截面时,则缺陷为条状的,测一维长度即可;如果缺陷尺寸在二维方向都大于声束截面时,则缺陷为面状的,此时要用测长法测出面状缺陷的边界点。

测长法是缺陷长度的测定方法,根据缺陷波高与探头移动距离之间的关系来确定缺陷的长度,按规定的方法测定的缺陷长度称为缺陷的指示长度。不同的焊缝检测标准对缺陷指示长度的测定规定了相应的方法,主要有绝对灵敏度测长与相对灵敏度测长两大类方法。

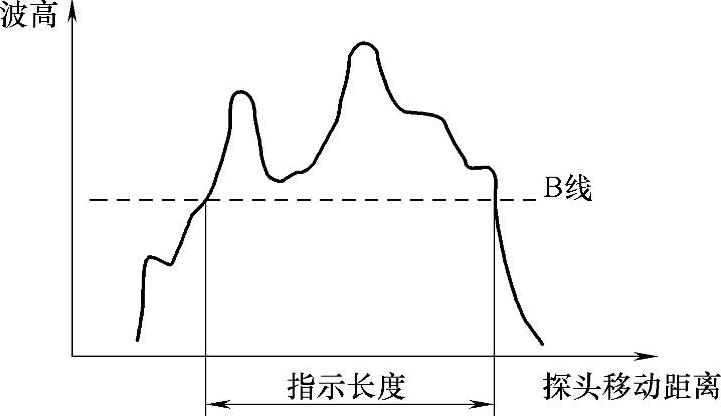

(1)绝对灵敏度测长法 绝对灵敏度测长法是在仪器灵敏度一定的条件下,探头沿缺陷长度方向平行移动,当缺陷波高降到规定位置时(如图7-27所示B线位置),探头移动的距离即为缺陷的指示长度,如图7-27所示。此时衰减器的读数是固定的。GB/T 29712—2013标准规定的“固定回波幅度等级技术”就是以评定等级为基准的绝对灵敏度测长法。

图7-27 绝对灵敏度测长法

(2)相对灵敏度测长法 相对灵敏度测长法是以缺陷最高回波为相对基准、沿缺陷的长度方向移动探头,降低一定的dB值来测定缺陷的长度。常用的6dB法、端点6dB法和端点峰值法,本质上都是以最高波为定量依据的相对灵敏度测长方法。(https://www.daowen.com)

1)6dB法(半波高度法):由于波高降低6dB后正好为原来的一半,因此6dB法又称为半波高度法,见第4章图4-24c。

2)端点6dB法(端点半波高度法):缺陷各部分反射波高有很大变化时,测长采用端点6dB法,见第4章图4-25。

3)端点峰值法。探头在测长扫查过程中,如果发现缺陷反射波峰值起伏变化,有多个高点时,则可以缺陷两端反射波极大值之间探头的移动长度来确定为缺陷的指示长度,见第4章图4-25。

(3)测长法的应用 测长方法的选择要考虑相关检测标准的要求,指示长度测定中,须注意以下事项:

1)测长缺陷波幅与位置的确定。根据GB/T 11345—2013、GB/T 29712—2013标准要求,检测中发现波幅达到或超过评定等级线的缺陷时,要测定缺陷波的位置、幅度和指示长度。当使用不同的声束(一次波或二次波)或从不同的检测面(侧)检测同一缺陷时,获得的最高波幅不一定相同。因此缺陷的评价位置应以获得缺陷最大当量的位置为准。

2)缺陷指示长度测定要求。缺陷指示长度的测定按GB/T 11345—2013、GB/T 29712—2013标准规定执行,要求采用绝对灵敏度测长法测量指示长度。测量时,将探头在缺陷长度方向分别向左、向右移动,观察缺陷波形变化,确定缺陷回波幅度降低至评定等级线时探头的各自位置,得到指示长度的两端点,以两端的距离作为缺陷的指示长度。

3.缺陷定量、测长及结果记录

(1)缺陷位置的记录 确定缺陷的最大反射当量位置,并记录缺陷的三维定位。缺陷的二维定位可以按7.1.9的方法进行,包括缺陷深度H和缺陷偏离焊缝中心线的距离Ly(A侧或B侧)。在这里测量并标注该缺陷距焊缝坐标原点(即焊缝左端边)间的距离为S。

(2)缺陷当量的测定与记录 用当量法测定缺陷的最大反射当量并记录相应的当量数值与区域。

(3)缺陷指示长度的测定与记录 缺陷指示长度采用绝对灵敏度法测定。在缺陷部位沿焊缝分别向左、向右移动探头(同时前后微移动),当缺陷的回波幅度降到“评定等级线”(如验收等级2为:ϕ3-14dB线)高度时,根据探头位置,分别确定为缺陷的左右边界点,并在焊缝上标记为S1、S2。用直尺量出并记录S1、S2至坐标原点的距离。缺陷指示长度L=S2-S1,(S1:始点,S2:终点)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。