超声检测中缺陷位置的测定是要确定缺陷在焊缝中的位置,简称定位。一般可根据示波屏上缺陷波的水平刻度值与水平线扫描比例来对缺陷进行定位,缺陷定位是扫描比例调节的逆过程。检测时反射波定位是判断该波形是否是缺陷的重要依据之一。

1.定位原理

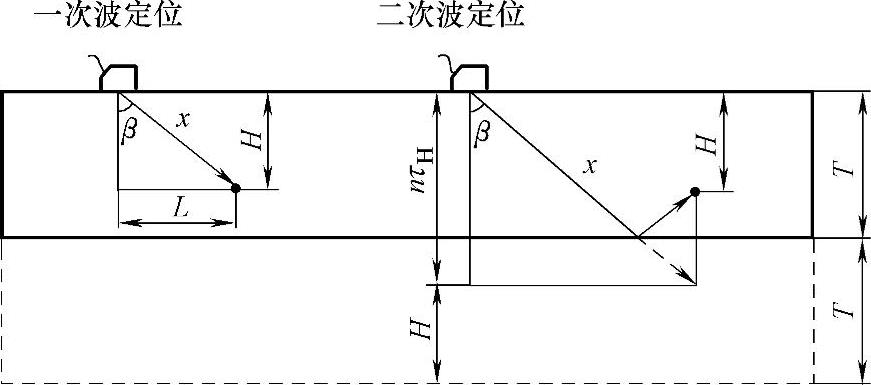

焊缝检测中发现缺陷波以后,应根据示波屏上缺陷波的位置来确定缺陷在实际焊缝中的位置。缺陷定位方法分为声程定位法、水平定位法和深度定位法三种。如果焊缝检测采用二次横波,其检测定位计算稍有不同。焊缝检测定位原理如图7-26所示。

当仪器按深度1∶n调节扫描速度时,应采用深度定位法来确定缺陷的位置。若仪器按深度1∶1调节扫描速度,示波屏上缺陷波所对应的水平刻度值为τf。用一次横波检测发现缺陷时,缺陷波所在的位置值就是缺陷的深度,该深度值必定小于工件的厚度,用二次横波检测发现缺陷时,缺陷波所在的位置值必定大于工件的厚度。

横波斜探头做平面检测时,与直探头检测不同,斜探头检测时没有底波,缺陷波不易识别。斜探头检测时,缺陷位置可由折射角β和声程x来确定(极坐标系),也可由缺陷的水平距离L和度H来确定(直角坐标系),对缺陷的定位为平面定位,一般要经过三角计算。

斜探头的扫描速度调节方法有声程调节、水平调节和深度调节三种,按某一种方法和一定比例调节仪器的扫描速度后,可以经过三角计算完成缺陷的平面定位。

如果仪器的扫描速度是用声程调节,那么从示波屏水平刻度上确定了回波或缺陷波的声程距离x,如图7-26所示,则H=xcosβ,L=xsinβ。根据L和H的数值就可以定出该回波或缺陷波的位置。

2.平面焊缝缺陷定位

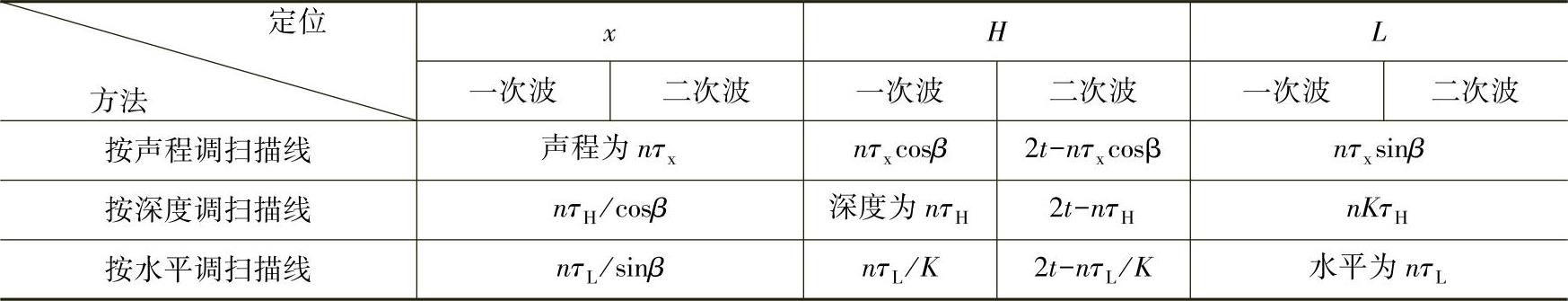

焊缝检测声程、深度和水平距离之间的换算关系见表7-6。

图7-26 焊缝检测定位原理

表7-6 焊缝检测声程、深度和水平距离之间的换算(www.daowen.com)

注:n为扫描线比例;τx,τH,τL,分别为按声程、深度、水平调节扫描速度时缺陷波的水平刻度。

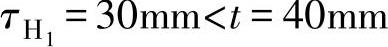

例:K2探头检测t=40mm的对接焊缝,仪器按深度1∶1调节扫描速度,检测中在示波屏水平刻度30mm和60mm处各出现一个缺陷波,求这两个缺陷的位置(深度和水平距)

解:由已知条件可知, ,说明缺陷F1是一次波发现的。缺陷F1的深度和水平距离分别为

,说明缺陷F1是一次波发现的。缺陷F1的深度和水平距离分别为

L1=KH1=2×30mm=60mm

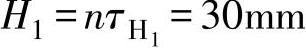

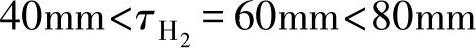

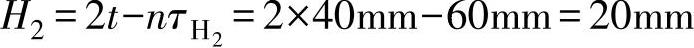

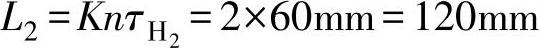

又由已知条件可知, ,说明缺陷F2是二次波发现的。缺陷F2的深度和水平距离分别为:

,说明缺陷F2是二次波发现的。缺陷F2的深度和水平距离分别为:

使用数字仪时,只要用闸门套住缺陷波,仪器一般都能直接显示该波所对应的声程、水平距离和深度。

3.横波斜探头周向曲面检测时的定位

用横波斜探头对曲面工件做周向扫查时,缺陷的弧长距离和深度距离与平板工件不同。也就是说如果原先一块平板中有缺陷,现将该平板弯曲成一圆弧曲面,然后用相同斜探头检测该缺陷,表征该缺陷位置的两个参数(弧长和深度)不同于平板工件。

具体数值必须通过曲面内外径(或壁厚)及探头K值等,由不规则三角形进行计算。计算公式分别见第4章式(4-13)和式(4-14)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。