焊缝的超声检测条件的选择主要包括以下方面内容。

1.检测标准选择

检测标准与产品使用的工业领域和产品的类型有关,同时还必须满足客户或委托方的要求,常用标准有:

1)GB/T 11345—2013《焊缝无损检测 超声检测 技术、检测等级和评定》,与此标准配合使用的标准有GB/T 29711—2013《焊缝无损检测 超声检测 焊缝中的显示特征》和GB/T 29712—2013《焊缝无损检测 超声检测 验收等级》,上述三个标准作为一个系列,分别对应于焊缝超声检测的技术方法和检测等级、缺陷类型判定、焊缝质量验收等三个方面。

2)NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》。

下面以GB/T 11345—2013和GB/T 29712—2013为主介绍焊缝超声检测。7.1.13节摘要介绍NB/T 47013.3—2015标准的相关内容。

2.检测区域确定与检测面要求

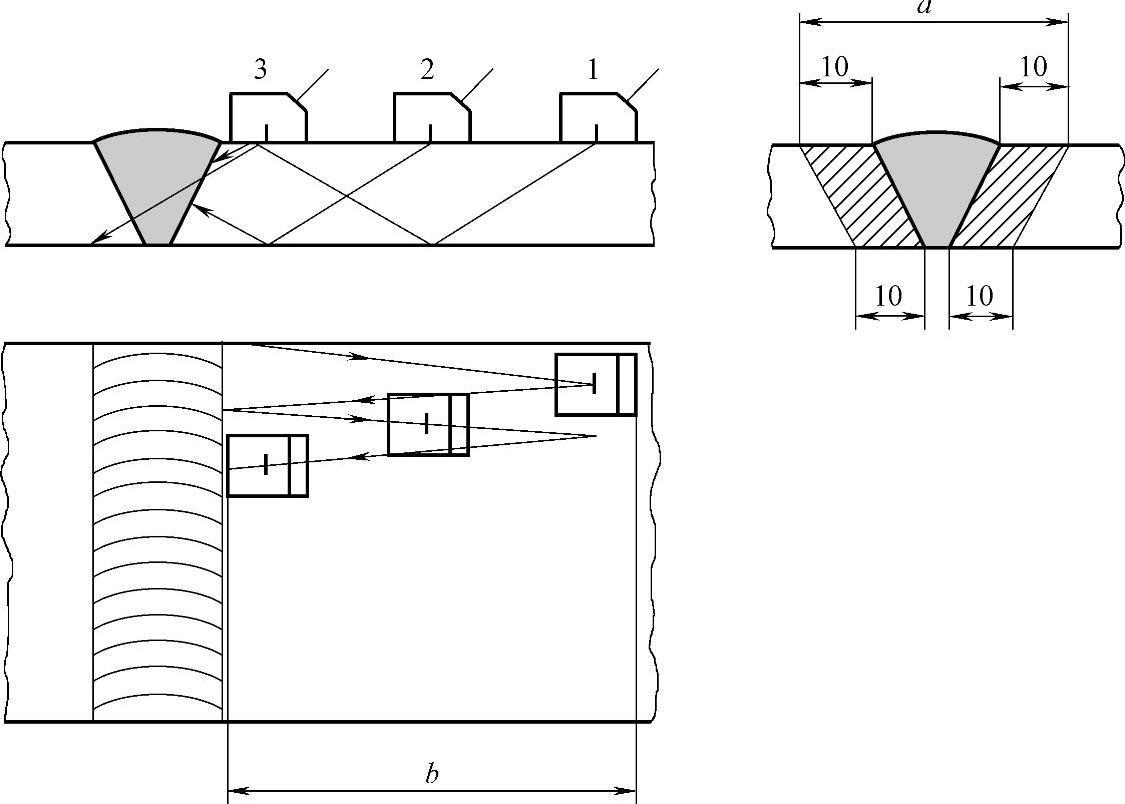

图7-2 检测区域与检测面

检测区域的宽度应是焊缝本身,再加上焊缝两侧热影响区。GB/T 11345—2013规定检测区域是指焊缝和焊缝两侧至少10mm宽母材或热影响区宽度(取二者较大者)的内部区域。检测区域与检测面如图7-2所示,图中a为检测区域宽度,b为探头移动区域宽度。

焊缝两侧检测面的扫查修整宽度一般根据母材厚度和扫查方法确定。

焊缝采用直射波法(一次波)检测,检测面修整宽度为0.75P;焊缝采用一次反射波法(二次波)检测,检测面修整宽度为1.25P,其中:

P=2Kt (7-1)

式中 K——探头的K值,为斜探头折射角的正切值;

t——工件厚度。

检测面应清除油漆、焊接飞溅、铁屑、油垢及其他异物,以免影响声波耦合和缺陷判断,对焊条电弧焊焊缝,检测面一般应进行打磨。

检测面应平整,检测面与探头楔块底面或保护膜间的间隙不应大于0.5mm。

3.检测用耦合剂的选择

在焊缝检测中,常用的耦合剂有机油、甘油和化学糨糊等,仪器调试、灵敏度调节和实际焊缝检测时应使用相同的耦合剂。

4.探头频率选择

探头频率一般应在2~5MHz范围内选用。焊缝较薄、晶粒较细时,可选用较高的频率;对于板厚较大,衰减系数较高的焊缝,应选用较低的频率,超声波噪声过高时最低可选用1MHz左右的频率。

5.探头折射角(或K值)选择

探头折射角或K值的选择原则应从以下三个方面考虑。

①使声束能扫查到整个焊缝截面。

②使声束中心线尽量与主要危险性缺陷垂直。

③保证有足够的检测灵敏度。

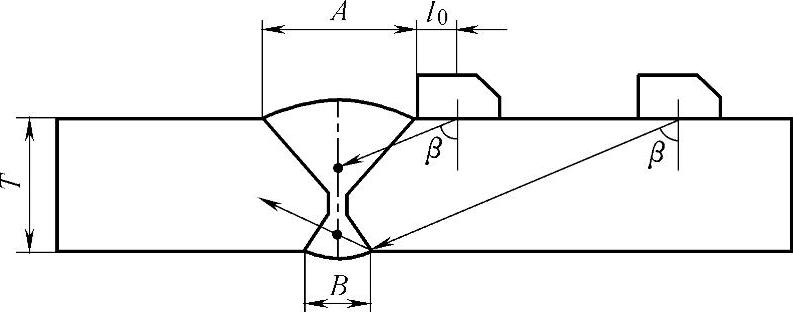

探头折射角(K值)的选择如图7-3所示,对于双面焊焊缝,折射角(K值)可按下式选择:

tanβ=K≥(A+B+2l0)/2t (7-2)

式中 A——上焊缝的宽度;

B——下焊缝的宽度;

l0——探头的前沿距离;

t——工件厚度;

K——探头的K值。

对于单面焊,B可忽略不计,这时tanβ=K≥(A+2l0)/2t。

GB/T 11345—2013推荐折射角的选择按照以下原则:

①当检测采用横波且所用技术需要超声从底面反射时,应注意保证声束与底面反射面法线的夹角在35°~70°。当使用多个斜探头进行检测时,其中一个探头应符合上述要求,且应保证一个探头的声束尽可能与焊缝熔合面垂直。多个探头间的折射角度差应不小于10°。

图7-3 探头折射角的选择

②检测面为曲面时,工件中横波的实际折射角和底面反射角可由焊缝截面图确定。当折射角的选择不符合标准规定时,检测报告应给出声束扫查范围、声束未覆盖的检测区域及其原因等内容。

检测时要注意,折射角常因工件中的声速变化和探头的磨损而产生变化,所以开始检测前必须在试块上实测折射角或K值,实际检测中,通常利用CSK-ⅠA试块来测定探头的折射角。

6.检测位置和方向的选择

焊缝检测位置的选择要考虑板厚、焊缝结构、预期缺陷的方向和检测技术等级要求。

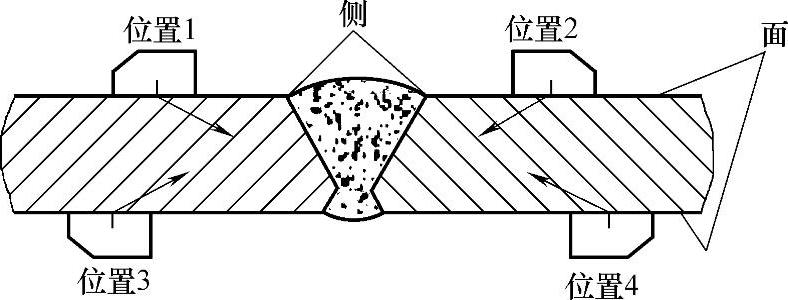

(1)对接焊缝检测位置的选择 对接焊缝根据板厚和检测技术等级可选择不同的检测位置,如图7-4所示。

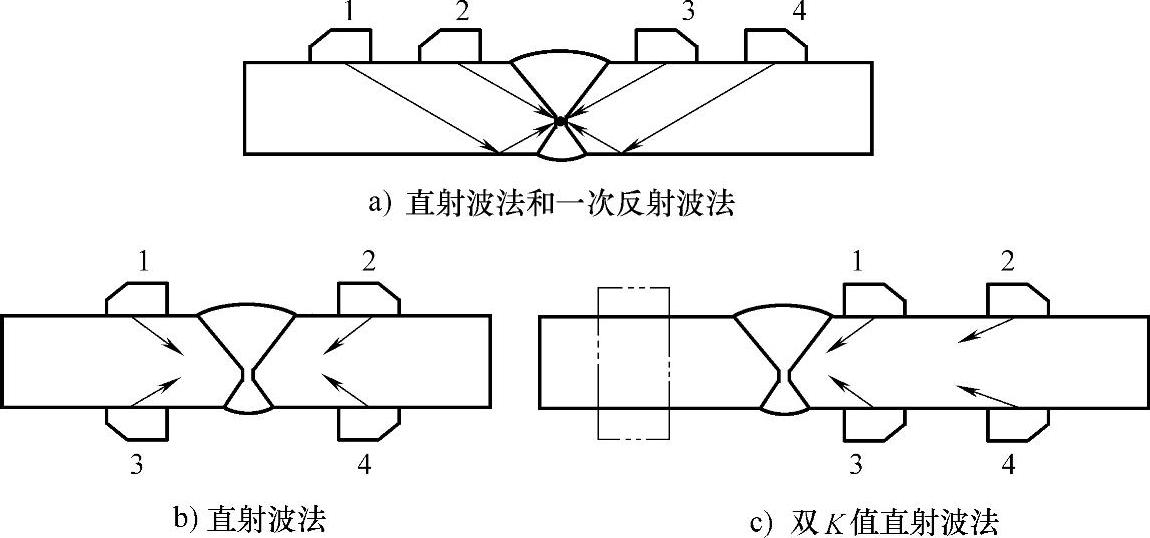

对接焊缝的检测方法有直射波法(一次波)和一次反射波法(二次波),结合检测位置的选择,组成以下主要的对接焊缝超声波检测方法的组合:

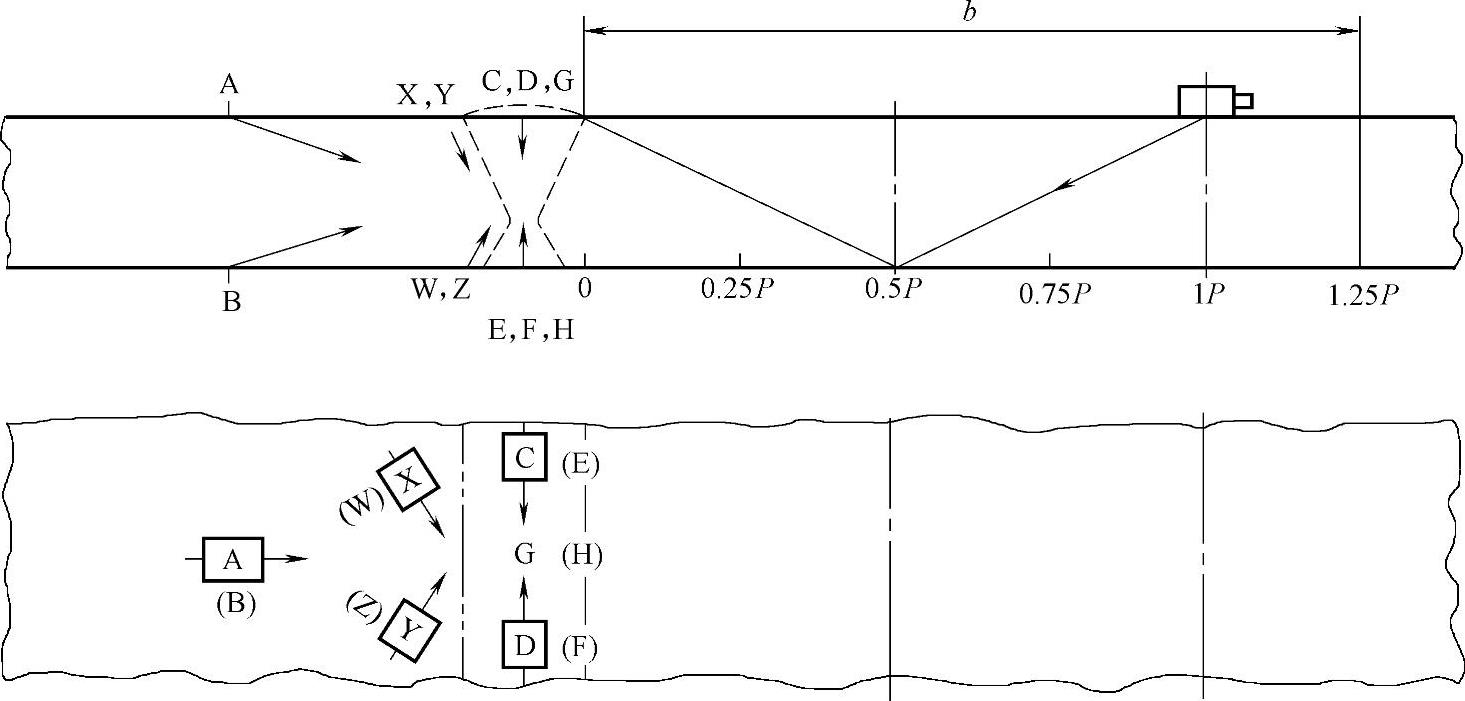

图7-4 焊缝检测位置示意图

1)单面双侧,直射波和一次反射波法组合,共有四个检测位置,如图7-5a所示。

2)双面双侧和直射波组合,共有四个检测位置,如图7-5b所示。

3)若因结构原因,无法进行双侧检测,使用单侧双折射角的直射波与反射波法,共有两个检测位置(位置1、2或位置3、4),如图7-5c所示。

图7-5 检测方法组合

GB/T 11345—2013标准的附录A中规定了不同板厚和不同检测技术等级板—板和管—管对接接头焊缝的检测要求,如图7-6所示。

图7-6 对接接头检测探头位置示意图

图中P为全跨距,b为与跨距(P)相关的探头移动区域宽度(SZW),A、B、C、D、E、F、G、H、W、X、Y和Z表示不同的探头扫查位置与方法,分别说明如下:(www.daowen.com)

A——斜探头置于母材上表面,垂直于焊缝使用一次波和二次波扫查纵向缺陷。

B——斜探头置于母材下表面,垂直于焊缝使用一次波和二次波扫查纵向缺陷。

C/D——斜探头置于焊缝上表面,平行于焊缝扫查横向缺陷,两个方向。

E/F——斜探头置于焊缝下表面,平行于焊缝扫查横向缺陷,两个方向。

G——直探头置于焊缝上表面扫查缺陷。

H——直探头置于焊缝下表面扫查缺陷。

X/Y——斜探头置于母材上表面,斜平行于焊缝扫查横向缺陷,焊缝两侧,两个方向。

W/Z——斜探头置于母材下表面,斜平行于焊缝扫查横向缺陷,焊缝两侧,两个方向。

扫查纵向缺陷时,探头在保持声束垂直于焊缝做前后移动的同时,还应做10°左右的转动。

根据GB/T 11345—2013标准,不同板厚和不同检测技术等级对接焊缝的检测要求参见表7-1。表中列出了不同检测技术等级板-板和管-管对接焊缝的检测要求,表中等级A、B、C为GB/T 11345—2013标准规定的检测等级分类。该标准规定:焊接接头的质量要求,主要与材料、焊接工艺和服役状况有关。依据质量要求,分为四个检测等级(A、B、C和D级)。从检测等级A到检测等级C,增加检测覆盖范围(如增加扫查次数和探头移动区等),提高缺欠检出率。检测等级D适用于特殊应用,在制定书面检查工艺规程时应考虑标准的通用要求。通常,检测等级与焊缝质量等级有关(如GB/T 19418—2003)。相应检测等级可由焊缝检测标准、产品标准或其他文件规定。

表7-1 板-板和管-管对接焊缝的检测要求

注:L-扫查—使用斜探头扫查纵向显示;N-扫查—使用直探头扫查;T-扫查—使用斜探头扫查横向显示;P—全跨距。

①可由检测合同限制为单面一次扫查。

②附加串列检测技术由检测合同特别规定。

③仅由检测合同特别规定。

④焊缝表面应符合GB/T 11345—2013标准的要求。焊缝表面可要求磨平,单面环焊缝只磨外表面即可。

⑤如果只进行单面扫查,应选用2个角度的探头。

⑥在15mm<t≤25mm范围内,如果选用低于3MHz的频率,则1个角度的探头扫查即可。

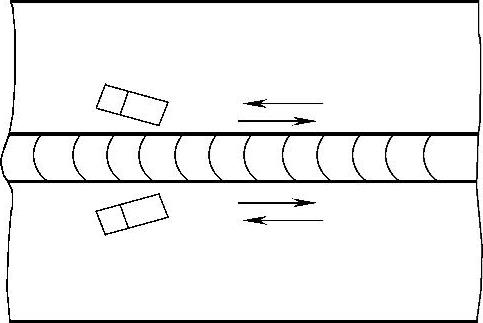

检测横向缺陷时,可在焊接接头两侧边缘使探头与焊接接头中心线呈10°~20°做两个方向的斜平行扫查,如图7-7所示。如焊接接头余高磨平,探头应在焊接接头及热影响区上做两个方向的平行扫查,如图7-8所示。

图7-7 斜平行扫查

图7-8 平行扫查

(2)角接焊缝探测方向的选择

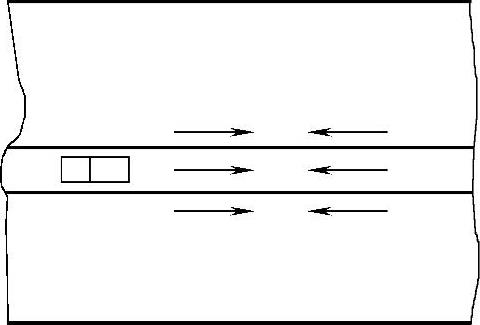

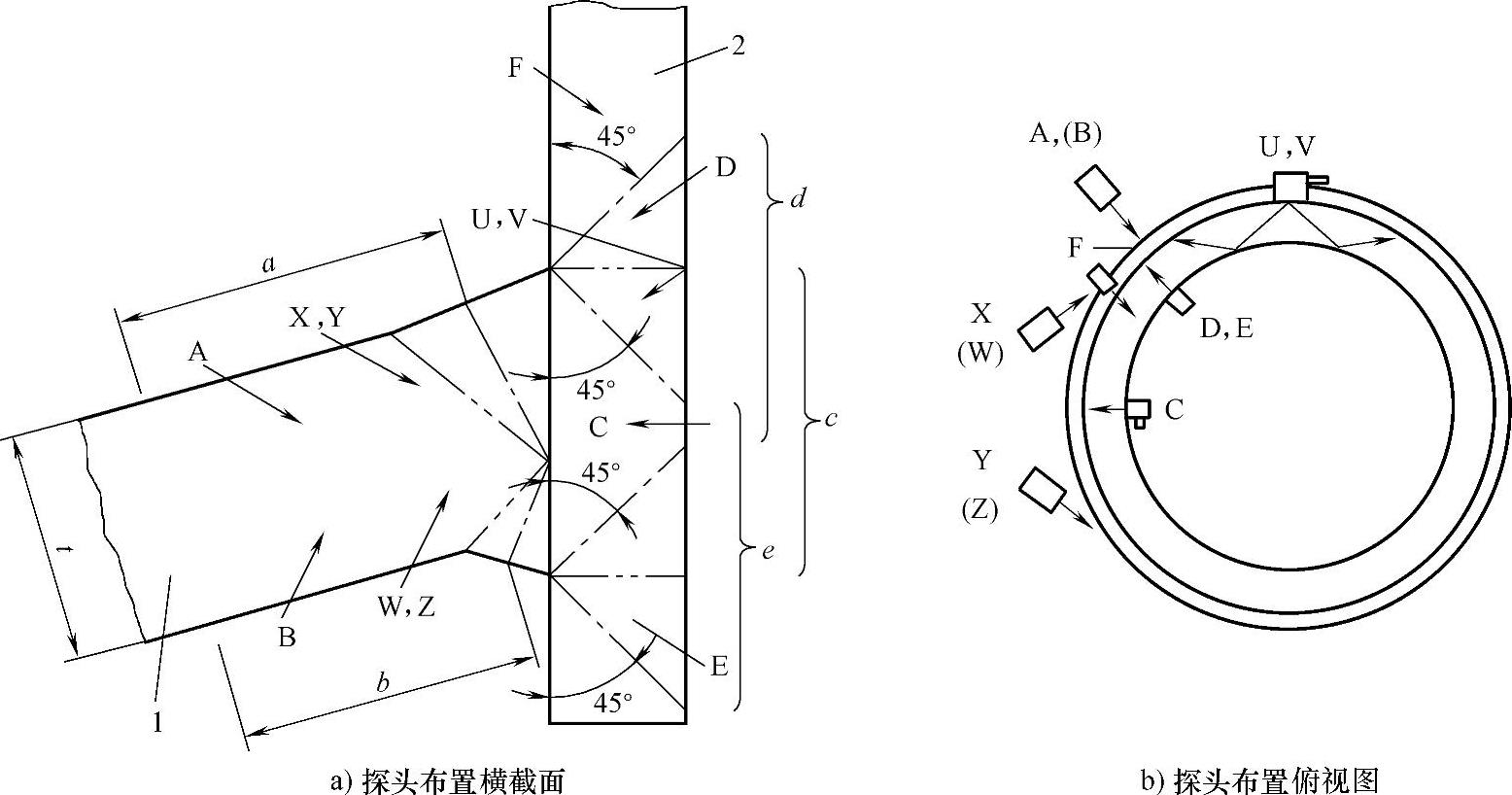

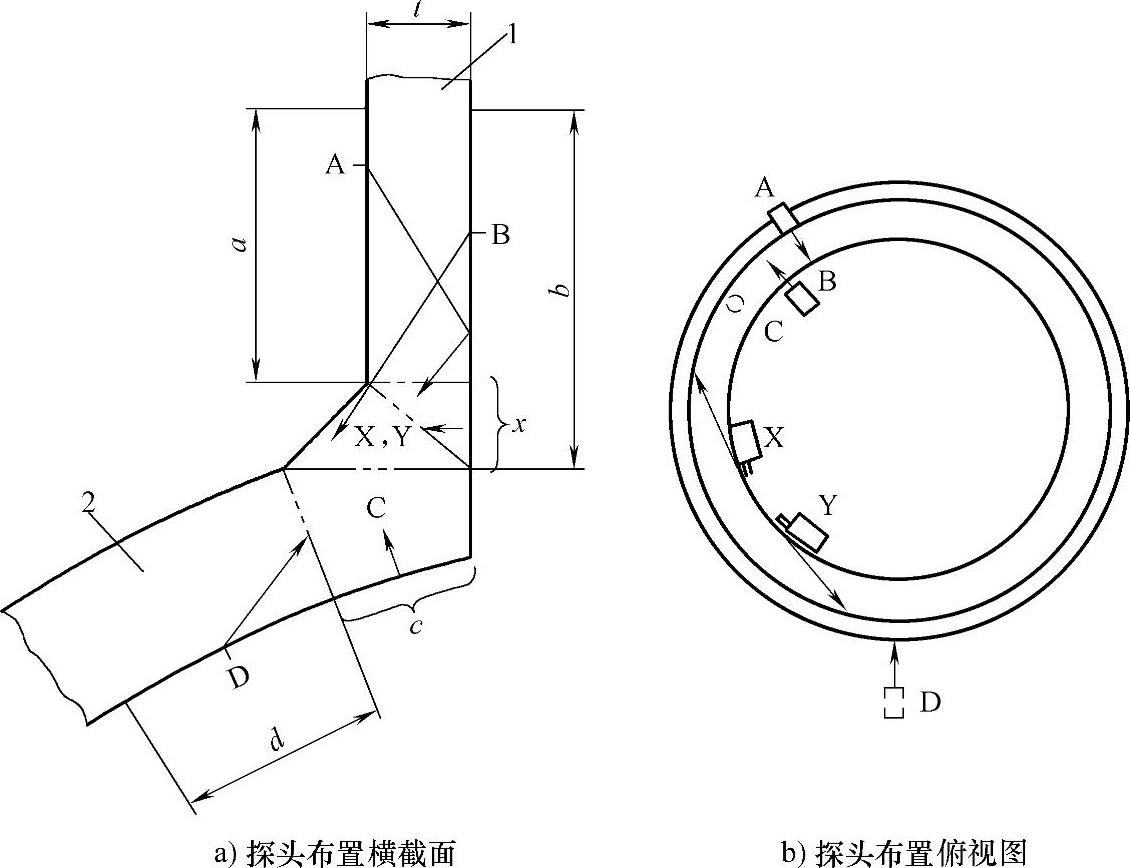

1)管座角焊缝的检测。GB/T 11345—2013标准推荐的管座角焊缝的检测如图7-9与图7-10所示。

图7-9为插入式管座角接头,图中,1为筒体或平板部件,2为接管部件;A、B、C、D、E、F、U、V、W、X、Y、Z为探头位置;a、b、c、d和e为探头移动区宽度;t为厚度。

图7-10为骑坐式管座角接头,图中,1为支管部件,2为主管部件;A、B、C、D、X、Y为探头位置;a、b、c、d和x为探头移动区域宽度;t为厚度。

根据管座角焊缝的结构形式,管座角焊缝的纵向检测主要有如下五种主要检测方式,可选择其中一种或几种方式组合实施检测。主要检测方式如下:

①在接管内壁采用直探头检测,如图7-9位置C。

②在容器内壁采用直探头检测,如图7-10位置C。在容器内壁采用斜探头检测,如图7-9位置B。

③在接管外壁采用斜探头检测,如图7-10位置A。

图7-9 插入式管座角接头检测方法示意图

④在接管内壁采用斜探头检测,如图7-9位置D、E和图7-10位置B。

⑤在容器外壁采用斜探头检测,如图7-9位置A。

横向检测可参考GB/T 11345—2013标准附录A规定。

检测方式的选择应由合同双方商定,并应考虑主要检测对象和几何条件的限制。

图7-10 骑坐式管座角接头检测方法示意图

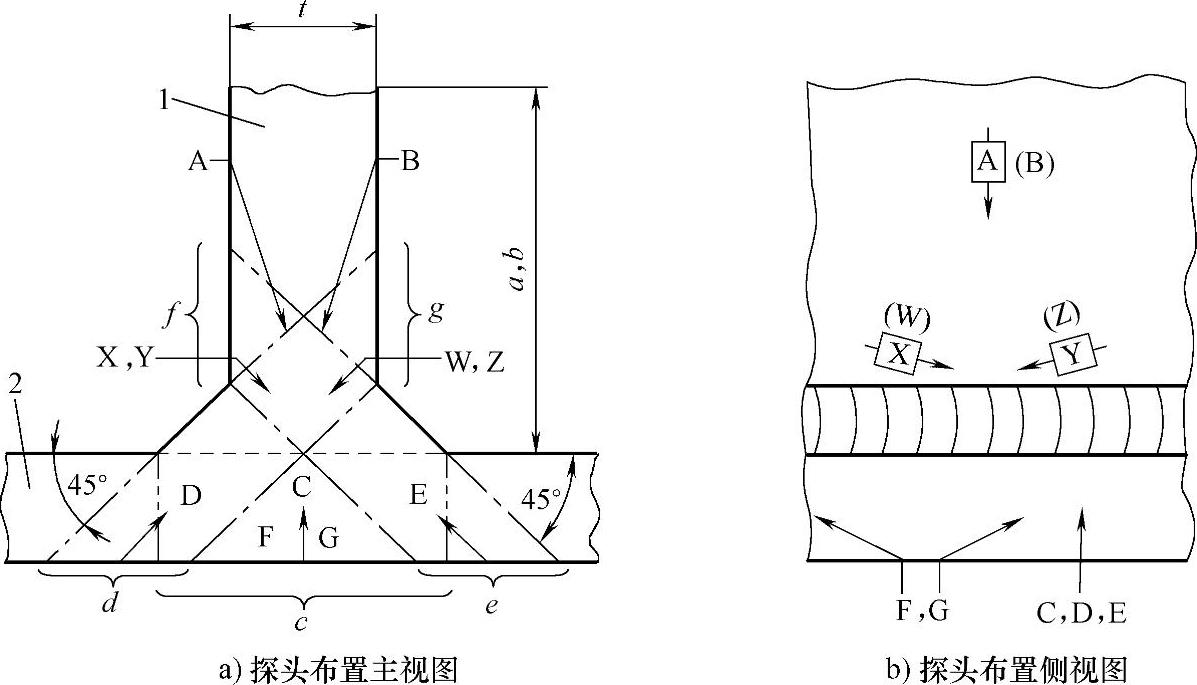

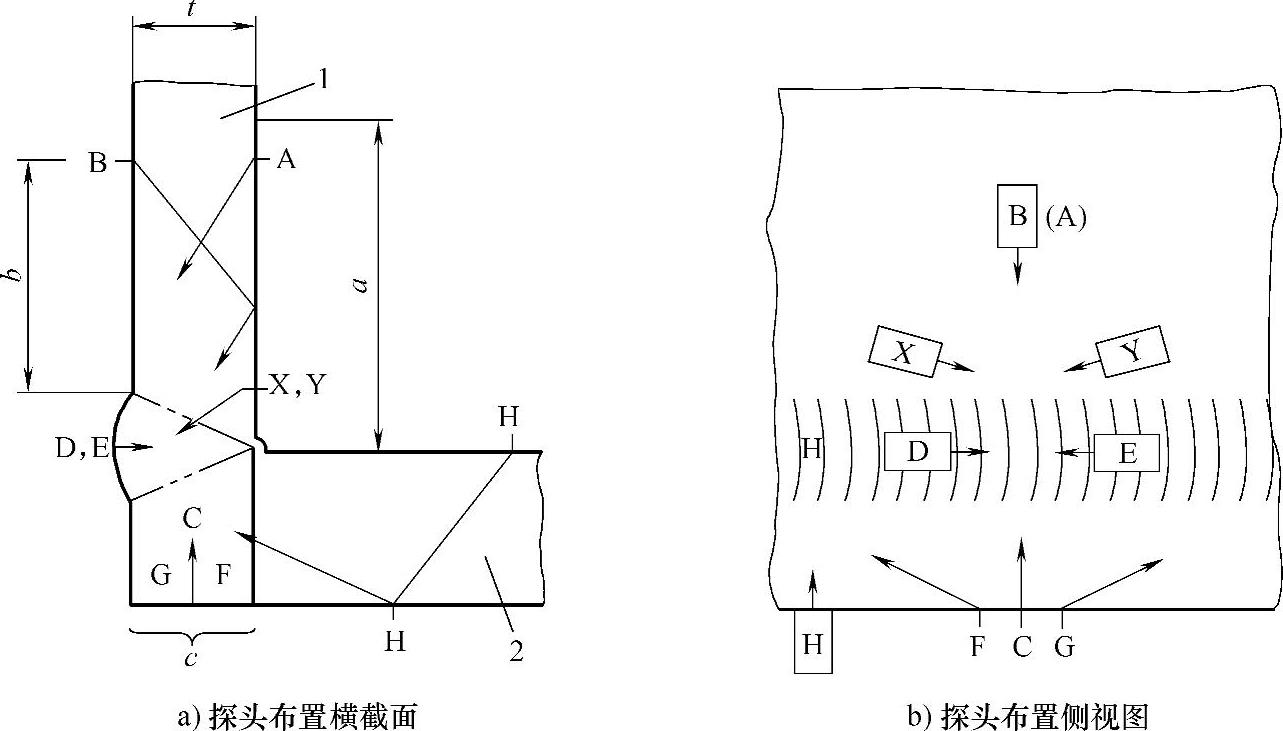

2)T形/L形焊接接头的超声检测。GB/T 11345—2013标准推荐的T形焊接接头的检测如图7-11与图7-12所示。

图7-11为T形焊接接头,图中,1为腹板部件,2为翼板部件;A、B、C、D、E、F、G、W、X、Y、Z为探头位置;a、b、c、d、e、f和g为探头移动区宽度;t为厚度。

图7-12为L形焊接接头,图中,1为接件(如管板)部件,2为主件(如筒体)部件;A、B、C、D、E、F、G、H、X、Y为探头位置;a、b和c为探头移动区宽度;t为厚度。

根据T形/L形焊接接头结构形式,T形/L形焊接接头的纵向检测主要有如下三种检测方式,可选择其中一种或几种方式组合实施检测。

①用斜探头从翼板外侧用直射法进行检测,如图7-11位置D、E,图7-12位置H。

②用斜探头在腹板一侧用直射法或一次反射法进行检测,如图7-11位置A、位置B,图7-12位置A、B。

③用直探头或双晶直探头在翼板外侧沿焊接接头检测,或者用斜探头(推荐使用K1探头)在翼板外侧沿焊接接头检测,如图7-11位置C、F、G和图7-12位置C、F、G,包括直探头和斜探头两种扫查。

用斜探头在翼板外侧进行检测时,推荐使用K1探头;用斜探头在腹板一侧进行探测时,探头K值根据腹板厚度进行选择。对缺陷进行等级评定时,均以腹板厚度为准。

横向检测及其他方向的检测可参考GB/T 11345—2013标准的附录A规定。

检测方式的选择应考虑主要检测对象和几何条件的限制,由合同双方商定并在相关工艺文件中明确规定。

图7-11 T形焊接接头检测方法示意图

图7-12 L形焊接接头检测方法示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。