缺陷的定量包括缺陷大小和数量的确定,而缺陷的大小可由缺陷的面积或长度来表征。在工业超声检测中,常用的定量方法有当量法、底波高度法和测长法。当量法和底波高度法一般用于缺陷尺寸小于声束截面的情况,测长法用于缺陷尺寸大于声束截面的情况。下面分别介绍这几种方法。

1.当量法

采用当量法确定的缺陷尺寸是缺陷的当量尺寸。常用的当量法有当量试块比较法、当量计算法和当量AVG曲线法。

(1)当量试块比较法 当量试块比较法是将工件中的自然缺陷回波与试块上的人工缺陷回波进行比较来对缺陷进行定量的方法。

检测中发现缺陷时,将工件中的自然缺陷回波与试块上同声程处的人工缺陷回波进行比较。当这两个回波等高时,该人工缺陷的尺寸就是此自然缺陷的当量大小。

此法的优点是直观易懂,当量概念明确,定量比较稳妥可靠。但需要制作一系列含有不同声程、不同尺寸的人工缺陷,成本高,操作也较烦琐,很不方便。所以此法仅在x<3N的情况下或特别重要零件的精确定量时应用。

(2)当量计算法 当x>3N时,规则反射体的回波声压变化规律基本符合理论回波声压公式,当量计算法就是根据检测中测得的缺陷波高的dB值,利用各种规则反射体的理论回波声压公式进行计算来确定缺陷当量尺寸的定量方法。应用当量计算法进行缺陷定量不需要专门加工试块,是目前应用较广泛的一种缺陷定量方法。

下面以纵波检测为例,介绍平底孔当量计算法的应用。在x>3N,并考虑介质衰减时,大平底与平底孔的回波声压公式为

式中 P0——声源的起始声压;

FS——晶片面积;

Ff——缺陷面积;

λ——波长;

xB——大平底至检测面的距离;

xf——平底孔至检测面的距离;

α——介质单程衰减系数,单位为dB/mm。

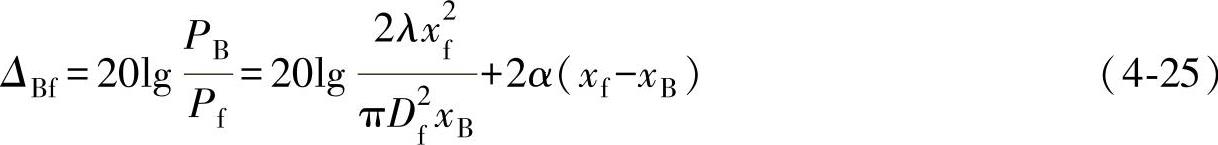

不同距离处大平底与平底孔回波分贝差为

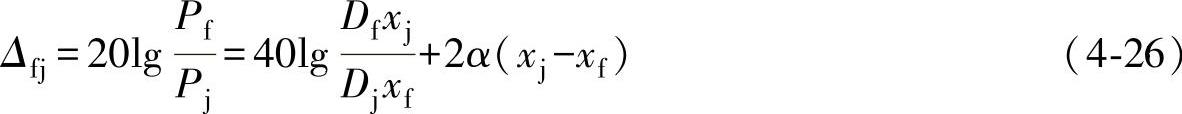

距离xf处缺陷的平底孔当量Df与基准灵敏度对应的平底孔(xj/Dj)的回波分贝差Δfj为

同理,不同距离不同孔径平底孔之间回波分贝差为

根据检测中测得的大平底和平底孔缺陷回波的分贝差ΔBf,或缺陷与灵敏度基准平底孔回波分贝差Δfj,利用式(4-25)~式(4-27)可以算出缺陷的平底孔当量Df。下面举例说明。

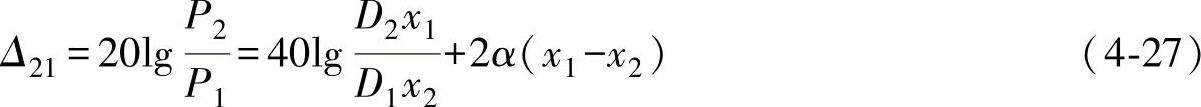

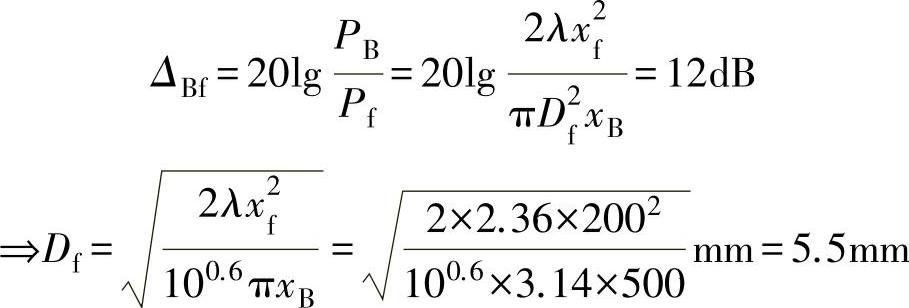

例1:用2.5P20Z探头检测厚度为500mm的饼形钢制工件,cL=5900m/s,不考虑介质衰减,检测中在200mm处发现一缺陷,其波高比一次底波低12dB,求此缺陷的平底孔当量大小。

解:

由已知条件得:

3N=42.4mm×3=127.11mm<200mm

即xf=200mm>3N

所以可以应用当量计算法计算。设500mm处大平底的回波声压为PB,200mm处缺陷回波声压为Pf,则有

即该缺陷的平底孔当量为ϕ5.5mm。

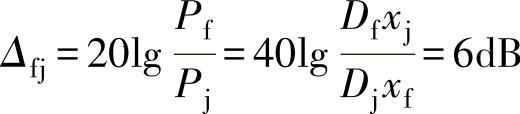

例2:用2MHz、ϕ20mm直探头对锻件检测,发现距检测面240mm处有一缺陷,其回波高度比150mm/ϕ2mm试块平底孔回波高6dB。求此缺陷的平底孔当量。

解:由已知条件Xf=240mm、Xj=150mm,Dj=2mm,Δfj=6dB,求Df。

由平底孔对平底孔的波高公式(4-22),缺陷波相对于基准波高的分贝差为Δfj=6dB,不考虑介质衰减时,其值为

由此可求得缺陷的平底孔当量Df:

(3)当量AVG曲线法

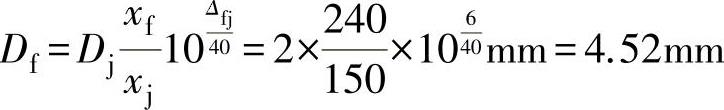

例:用2.5MHz、ϕ20mm直探头检测厚度为400mm的饼形钢制工件,cL=5900m/s,检测中在170mm处发现一缺陷,其回波高度比检测灵敏度ϕ2mm/400mm平底孔高34dB。(https://www.daowen.com)

问:①如何利用ϕ2mm/200mm平底孔试块调整ϕ2mm平底孔检测灵敏度?

②求此缺陷的平底孔当量大小。

解:①调节灵敏度

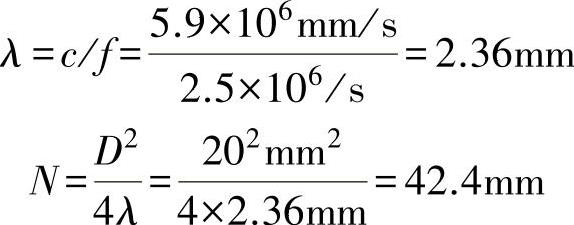

已知:λ=2.36mm,N=42.4mm

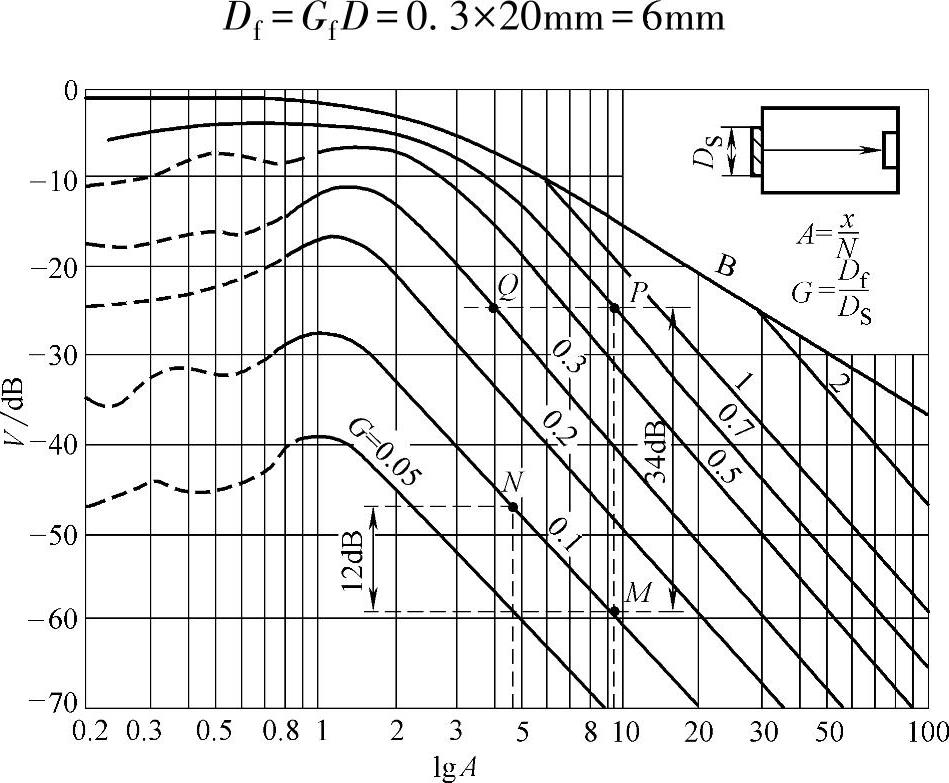

如图4-23所示,在AVG曲线上过A=9.4处画垂线交G=0.1线于M,过A=4.7处画垂线交G=0.1线于N,则MN所对应的分贝值为400mm处ϕ2mm平底孔与ϕ2mm/200mm平底孔的回波分贝差:

Δ=V[ϕ2/200]-V[ϕ2/400]=12dB

调整400mm/ϕ2mm灵敏度:使试块的ϕ2mm/200mm平底孔回波达基准波高,然后再将仪器灵敏度提高12dB,即使用数字仪时将增益读数增加12dB,使用模拟仪时将衰减器读数减小12dB,400mm/ϕ2mm检测灵敏度就调节好了。

②缺陷定量

过A工件=9.4画垂线,在此垂线上作出比M点高34dB的P点,再过P点画水平线与过Af=4的垂线相交于Q点,则Q点所对应的G值为Gf=0.3。

因此可求得缺陷的当量尺寸:

图4-23 利用AVG曲线缺陷定量

2.测长法

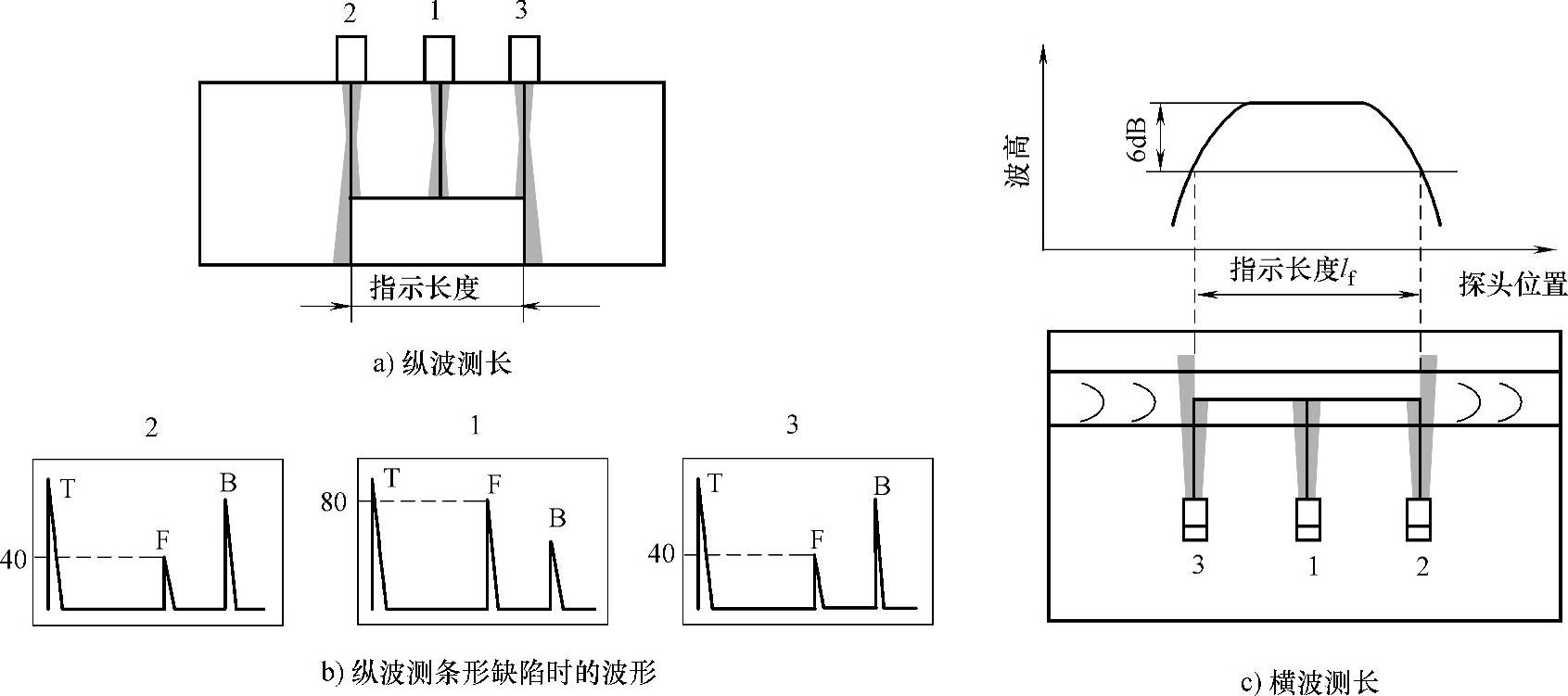

当工件中的缺陷尺寸大于声束截面时,一般采用测长法来确定缺陷的长度。

测长法是根据缺陷回波高度变化与探头移动位置的相互关系来确定缺陷尺寸的。按规定的方法测得的缺陷长度称为缺陷的指示长度。由于实际工件中缺陷的走向、性质、表面状态等都会影响缺陷回波波高,且指示长度的测试方法不同,因此缺陷的指示长度一般不等于缺陷的实际长度。

根据测长时的灵敏度基准不同,将测长法分为相对灵敏度法、绝对灵敏度法和端点峰值法。

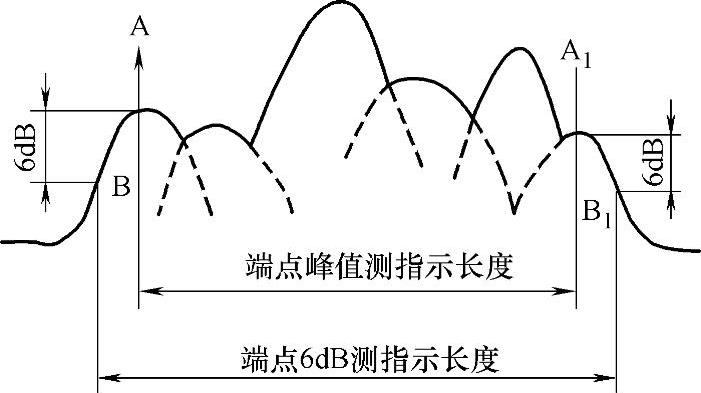

(1)相对灵敏度测长法 以缺陷最高回波为相对基准,沿缺陷长度方向移动探头,将波高降低一定的分贝值时探头的位置作为缺陷的长度的端点的方法称为相对灵敏度测长法。常用降低的分贝值为6dB,可分为峰值6dB法和端点6dB法。

1)6dB法又叫半波高度法(波高降低6dB后高度正好为原来的一半,半波高度法由此得名),它的操作方法为:移动探头找到缺陷最大回波,若最高回波位于屏幕内部,则沿缺陷方向左右移动探头,缺陷回波高度降低一半时,探头中心轴线所对应的位置即为指示长度的端点,两端点之间的直线长度即为缺陷指示长度;若最大回波饱和(即超出屏幕),则通过调节数字仪的“增益”或模拟仪的“衰减器”使回波降至屏幕内部,然后重复上面的步骤测得缺陷指示长度,如图4-24所示。

峰值6dB法适用于测长扫查过程中缺陷波只有一个高点的情况。

2)端点6dB法,又叫端点半波高度法,操作方法:当发现缺陷后,探头沿缺陷走向左右移动,找到缺陷两端的最大反射波,分别以这两个端点为基准,继续左右移动探头,当端点反射波高降低一半时,探头中心线之间的距离就为缺陷的指示长度,如图4-25所示。

端点6dB法适用于缺陷各部分反射回波有很大变化,即有多个高点的情况。

图4-24 6dB法示意图

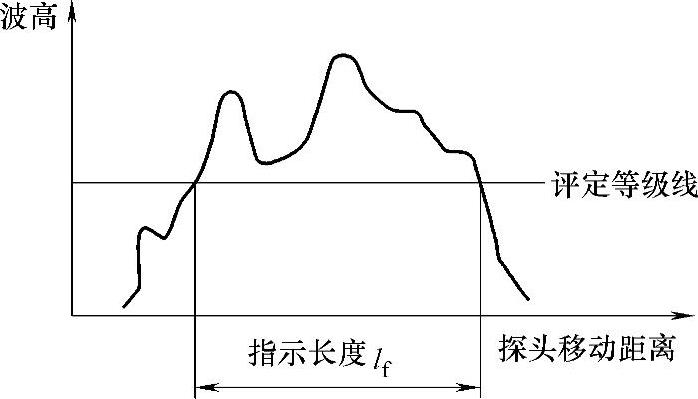

(2)绝对灵敏度测长法 绝对灵敏度测长法是在仪器灵敏度一定的条件(例如GB/T11345—2013标准规定采用评定线灵敏度)下,探头沿缺陷长度方向平行移动,当缺陷波高降到规定高度时,探头所移动的距离就是缺陷的指示长度,如图4-26所示。绝对灵敏度测长法测得的缺陷指示长度与测长灵敏度有关。测长灵敏度高,缺陷指示长度大。在自动化检测中常用绝对灵敏度测长法。

图4-25 端点峰值法和端点6dB法

图4-26 绝对灵敏度测长法图

(3)端点峰值法 探头在测长扫查过程中,如发现缺陷反射波峰值起伏变化并有多个高点时,可以将缺陷两端反射回波极大值之间探头移动的长度确定为缺陷指示长度,如图4-25所示。该方法只适合测长过程中缺陷反射波有多个高点的情况。

3.底波高度法

底波高度法是利用缺陷波与底波的相对波高来衡量缺陷的相对大小。当工件中存在缺陷时,工件底波下降。缺陷越大,缺陷波越高,底波越低,缺陷波高与底波高之比就越大。它可用于测定缺陷的相对大小,密集程度,材质晶粒度和石墨化程度等。

常用的底波高度法有以下几种。

F/Bf法:在一定灵敏度条件下,以缺陷波高F与缺陷处底波高度Bf之比来衡量缺陷的相对大小。

F/BG法:在一定灵敏度条件下,以缺陷波高F与无缺陷处底波高度BG之比来衡量缺陷的相对大小。

BG/Bf法:在一定灵敏度条件下,以无缺陷处底波高度BG与缺陷处底波高度Bf之比来衡量缺陷的相对大小。

底波高度法不用试块,可以直接利用底波调节灵敏度和比较缺陷的相对大小,操作方便,但不能计算出缺陷的当量尺寸。此方法只适用于具有平行底面的工件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。