1.工程应力应变曲线

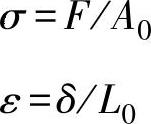

假设一根初始长度为L0横截面积为A0的杆受到力F的作用,应力σ为单位面积所受的力,应变ε为长度变形量δ与初始长度之比,则:

图2⁃3所示为某材料的工程应力⁃应变曲线。在A点之前,应力应变关系是线性的,符合胡克定律,即:

其中,E称为杨氏模量。材料在A至B点范围内保持弹性状态,即施加在材料上的外力消除后,材料可恢复至原始状态。

图2⁃3 应力⁃应变曲线[5]

试样所受应力超过B点时,会发生永久变形,进入塑性变形区。处于塑性变形区时,即使外力消失,应变也不会完全消除。如果继续增加应力至C点,此时即使不再增加应力,试样也会继续延伸,C点称为屈服点。事实上有C和D两个屈服点,分别称为上屈服点和下屈服点。

继续拉伸试样则会发生加工硬化现象。材料变得更加强韧,且承载能力增强,因而试样能够承受更大的应力。逐渐增大施加在试样上的外力,达到E点。E点是应力⁃应变曲线的最高点,表示最大应力点,该点的应力称为材料的抗拉强度,等于施加在试样上的最大载荷与试样初始横截面积的比值。

由于塑性变形程度的增加,试样的横截面积逐渐减小,而工程应力⁃应变曲线计算应力是以初始横截面积为基准的,因此,断裂点F似乎位于一个比抗拉强度点E低的应力水平上。在E点后,试样的横截面积急剧减小,试样的中心出现颈缩且变得越来越剧烈,最后发生断裂。如果用试样变形后的横截面积进行计算,实际的断裂应力则远高于抗拉强度。

2.真实应力应变曲线(https://www.daowen.com)

真实应力,是作用于试样瞬时断面上的应力。试样在实际拉伸过程中,瞬时断面积是要发生变化的,特别是在“颈缩”现象发生之后。故真实应力为:

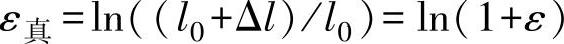

真实应变是试样瞬时长度上的长度变化量与试样瞬时长度的比值,一般采用对数应变来描述。对数应变反映了瞬态的变形,因此能真实地表示试样的变形程度,即:

与工程应力应变曲线相比,真实应力应变曲线在发生颈缩前与其完全一致。在颈缩后,实际截面积减小,真实应力高于工程应力。实际使用时,可将工程应力应变曲线转化为真实应力应变曲线。

3.高温流动应力曲线

对于热变形,材料流动应力曲线(真实应力⁃应变曲线)表现出不同的特征。图2⁃4所示为变形温度为1123~1423K、应变速率为0.01~10s-1条件下利用Gleeble 1500热模拟试验机测得20CrMnTiH材料的高温流动应力曲线。由图可知,流动应力曲线可以分为两类:第一类,在变形初期表现为形变硬化,随应变增加,流动应力达到某一峰值后下降再趋于稳定;第二类,起始阶段流动应力随应变增大而快速增大,无明显的峰值现象,而增大至某个值后又缓慢减小。

图2⁃4 不同变形温度条件下20CrMnTiH的流动应力曲线[6]

为了能够描述高温条件下材料复杂的变形过程,一般需要建立合适的本构模型,为采用数值模拟技术辅助解决实际精密热锻成形工艺与模具问题提供基础数据。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。