换热器是在不同温度物料之间进行热量传递的设备,其主要作用是维持或改变物料的工作温度和相态,满足工艺操作要求,提高过程能量利用效率进行余热回收。

(1)换热器的分类

1)按换热方式分类

①直接接触式

冷热流体直接接触进行换热。彼此混合而实现热量交换,在热交换同时存在质量的混合(气体冷却塔)。

②间壁式

热、冷两种流体之间被固体壁面间隔开,热、冷流体分别在固体壁面的两侧流动,两种流体不直接接触,热量由热流体通过壁面传给冷流体。

③蓄热器

冷热流体交替通过填料,利用填料的蓄热与放热,达到交换热量的目的。

2)按用途分类

①加热器

用于把流体加热到所需温度,被加热流体在加热过程中不发生相变。

②蒸发器

用于加热液体,使其蒸发汽化。如油浆蒸发器。

③再沸器

用于加热已被冷凝的液体,使其再受热汽化。为蒸馏过程专用设备。如塔底重沸器。

④冷却器

用于冷却流体,使其达到所需温度。

⑤冷凝器

用于冷却凝结性饱和蒸汽,使其放出潜热而凝结液化。

3)按传热面形状和结构

①管式换热器

通过管子壁面进行传热的换热器。如管壳式换热器。

通过板面进行传热的换热器。如板翅式换热器。

③特殊形式换热器

根据工艺特殊要求而设计的具有特殊结构的换热器。如同流式换热器。

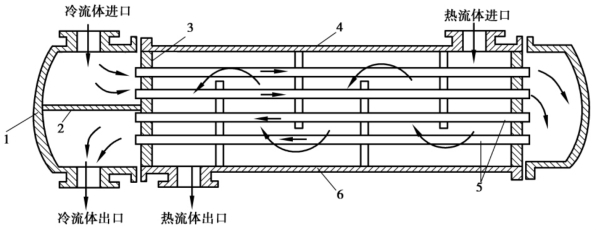

(2)换热器的结构

换热器的结构以管壳式换热器为例,主要有管箱、隔板、管板、壳体、管束、折流板、支座及相连管线等组成,如图4.19所示。

1)管箱

管箱是位于换热器两端的重要部件。它的作用是接纳由进口管来的流体,并分配到各换热管内,或是汇集由换热管流出的流体,将其送入排出管输出。

图4.19 管壳式换热器示意图

1—封头;2—隔板;3—管板;4—挡板;5—管子;6—外壳

2)壳体

壳体是壳程流体的通道。

3)换热器管束

换热器管束是管程流体的通道。

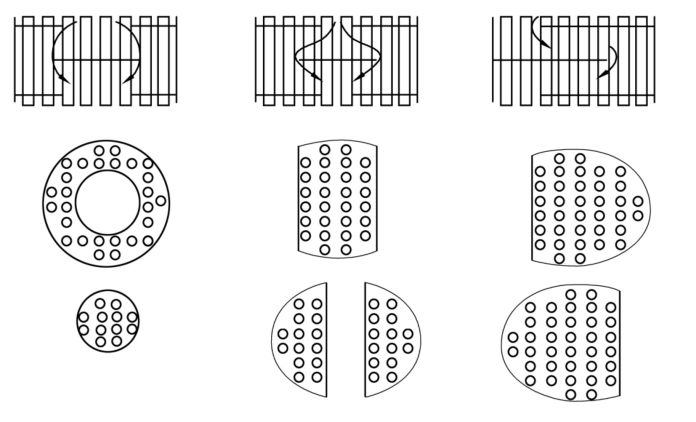

4)折流板

折流板是为了提高壳程介质流速,改变介质的流向,达到强化传热的目的;对于卧式换热器,还有支承管束的作用。图4.20(a)为圆盘形,图4.20(b)为双圆缺形,图4.20(c)为单圆缺形。

图4.20 折流板类型

5)支座

支座对整个换热器起到支承的作用。

6)管板

管板用以固定换热管束。

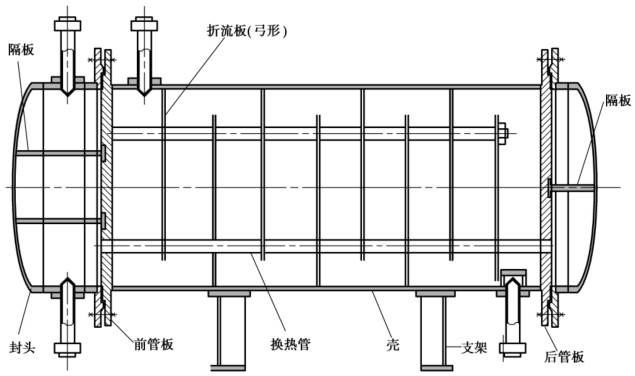

(3)管壳式换热器

管壳式换热器由管束、管板、壳体以及各种接管等主要部件组成。根据其结构特点,可分为固定管板式、浮头式、U形管式、填料函式4种形式。

1)固定管板式换热器

固定管板换热器的两端管板,采用焊接方法与壳体连接固定。其结构简单,制造成本低,能得到最小的壳体内径,管程可分成多样,规格范围广,故在工程中广泛应用。缺点是壳程不能清洗,检查困难,对于较脏或有腐蚀性的介质不能采用。它宜用于壳体与管子温差小,壳程压力不高以及壳程结垢不严重或能用化学清洗的场合,如图4.21所示。

图4.21 固定管板式换热器

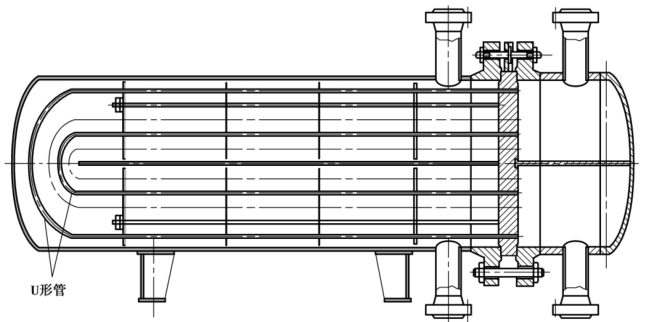

2)U形管式换热器

U形管换热器是将管子弯成U形,管子两端固定在同一块管板上。由于壳体与管子分开,可以不考虑热膨胀。因U形管式换热器仅有一块管板,且无浮头,所以结构简单,造价比其他换热器便宜,管束可从壳体内抽出,便于清洗,但管内清洗比较困难,所以管内的介质必须清洁或不易结垢的物料。其缺点:由于管束中心部分存在空隙,所以流体易走短路,影响传热效果。U形管的弯管部分曲率不同,管子长度不一,因而物料分布不如固定管板式换热器均匀。U形管式换热器一般用于高温高压的情况下,当使用在压力较高的环境时,弯管段的壁厚要加厚,弥补弯管后管壁的减薄,如图4.22所示。

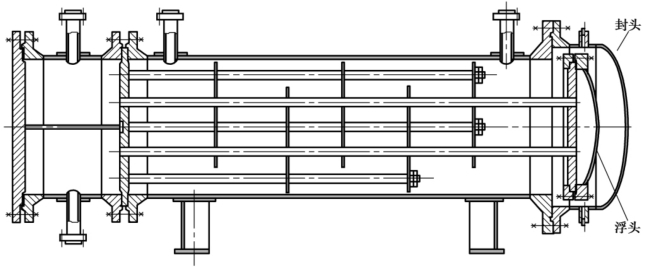

3)浮头式换热器

浮头式换热器一端管板与壳体固定,而另一端的管板可在壳体内自由浮动。壳体和管子对热膨胀是自由的,当两种介质的温差较大时,管束与壳体之间不产生温差应力。浮头端设计成可拆结构,使管束易于地插入或抽出,这样为检修、清洗提供了方便。但结构较复杂,而且浮头端小盖在操作时无法知道泄漏情况,故在安装时要特别注意其密封,如图4.23所示。

图4.22 U形管式换热器

(www.daowen.com)

(www.daowen.com)

图4.23 浮头式换热器

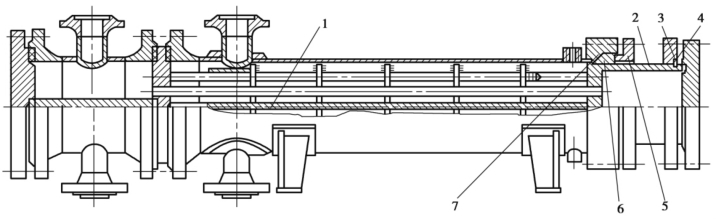

4)填料函式换热器

这种设备的结构特点与浮头式换热器相类似,浮头部分露在壳体以外,在浮头与壳体的滑动接触面处采用填料函式密封结构。由于采用填料函式密封结构,使得管束在壳体轴向可以自由伸缩,不会产生壳壁与管壁热变形差而引起的热应力。其结构较浮头式换热器简单,加工制造方便,节省材料,造价比较低廉,且管束从壳体内可以抽出,管内、管间都能进行清洗,维修方便。

因填料处易产生泄漏,填料函式换热器一般适用于4MPa以下的工作条件,且不适用于易挥发、易燃、易爆、有毒及贵重介质,使用温度也受填料的物性限制。填料函式换热器现在已很少采用,如图4.24所示。

(4)其他类型换热设备简介

1)板式换热器

由许多波纹形的传热板片,按一定的间隔,通过橡胶垫片压紧组成的可拆卸的换热设备。板片组装时,两组交替排列,板与板之间用黏结剂把橡胶密封板条固定好,其作用是防止流体泄漏并使两板之间形成狭窄的网形流道,换热板片压成各种波纹形,以增加换热板片面积和刚性,并能使流体在低流速成下形成湍流,以达到强化传热的效果。板上的4个角孔,形成了流体的分配管和泄集管,两种换热介质分别流入各自流道,形成逆流或并流通过每个板片进行热量的交换。

图4.24 填料函式换热器

1—纵向管板;2—浮头管板;3—活套法兰;4—部分剪切环;5—填料压盖;6—填料;7—填料函

板式换热器的特点如下:

①体积小,占地面积少。

②传热效率高。

③组装灵活。

④金属消耗量低。

⑤热损失小。

⑥拆卸、清洗、检修方便。

板式换热器的缺点是密封周边较长,容易泄漏,使用温度只能低于150℃,承受压差较小,处理量较小,一旦发现板片结垢必须拆开清洗,如图4.25所示。

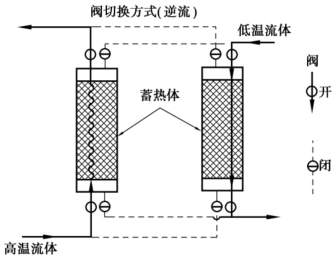

2)蓄热式换热器

蓄热式换热器通过多孔填料或基质的短暂能量储存,将热量从一种流体传递到另外一种流体。首先,在习惯上称为加热周期的时间内,热气流流过蓄热式换热器中的填料,热量从气流传递到填料,气流温度降低。在这个周期结束时,流动方向进行切换,冷流体流经蓄热体。在冷却周期,流体从蓄热填料吸收热量。因此,对于常规的流向变换,蓄热体内的填料交替性的与冷热流体进行换热,蓄热体内以及气流在任意位置的温度都不断随时间波动。启动后,经过数个切换周期,蓄热式换热器进入稳定运行时状态,蓄热体内某一位置随时间的波动在相继的周期内都是相同的。从运行的特性上很容易区分蓄热式换热器和回热式换热器,回热式换热器中两种流体的换热是通过各个位置的固定边界进行的,在稳定运行时换热器内的温度只与位置有关,而在蓄热式换热器热量的传递都是动态的,同时依赖于位置和时间。

传热元件周期性地分别被热、冷流体加热和冷却;传热过程是不稳定的;单位容积内布置的换热面积较大,结构紧凑,节约金属,传热效率较高,通常用于换热系数不大的气体间的传热。但设备体积庞大,冷、热流体之间存在一定程度的混合,它常用于气体的余热或冷量的回收利用。由于有转动部件,对密封要求较高,填料多数为耐火砖或波纹铝带等金属作为填充物,如图4.26所示。

图4.25 板式换热器

图4.26 蓄热式换热器原理图

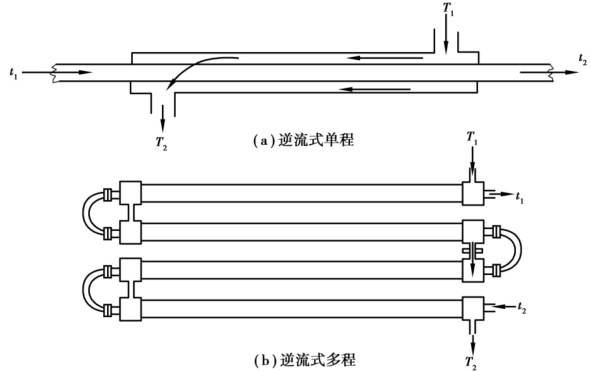

3)套管式换热器

套管式换热器由两根不同直径、同心组装的直管和连接内管的U形弯管所组成,进行换热的两种流体分别进入内管和内、外管的环形通道进行换热(通常采用逆流方式)。当需要较大传热面积时,可将几段套管串联排列。

优点:结构简单,传热面积可调整。

缺点:金属消耗量大,且弯管连接处易发生泄漏。

套管式换热器多用于流量较小而压力较高的两流体传热,常用作冷却器和冷凝器,如图4.27所示。

图4.27 套管式换热器

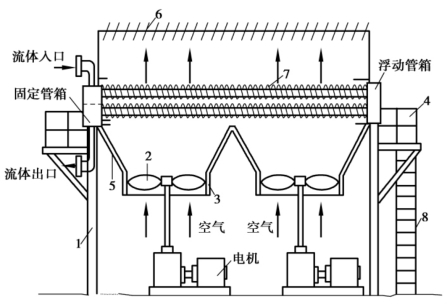

4)空气冷却器

空气冷却器是以空气作为冷却介质,对流经管内的热流体进行冷却或冷凝。它主要由管束、风机、构架及百叶窗等部件组成。应用于初步冷却或高沸点馏分的冷凝场合,适用于缺水地区,如图4.28所示。

图4.28 空气冷却器结构图

1—构架;2—风机;3—风筒;4—平台;5—风箱;6—百叶窗;7—管束;8—梯子

(5)换热设备的维护与使用

1)日常维护

①装置系统蒸汽吹扫时,应尽可能避免对有涂层的冷换设备进行吹扫,工艺上确实避免不了,应严格控制吹扫温度(进冷换设备)不大于200℃。以免造成涂层破坏。

②装置开停工过程中,换热器应缓慢升温和降温,避免造成压差过大和热冲击。

③应遵循停工时“先热后冷”,即先退热介质,再退冷介质;开工时“先冷后热”,即先进冷介质,后进热介质。

④认真检查设备运行参数,严禁超温、超压。对按压差设计的换热器,在运行过程中不得超过规定的压差。

⑤操作人员应严格遵守安全操作规程,定时对换热设备进行巡回检查,检查基础支座稳固及设备泄漏等。

⑥防冻防凝检查(测温,低点脱水)。

⑦经常对管、壳程介质的温度及压降进行检查,分析换热器的泄漏和结垢情况。在压降增大和传热系数降低超过一定数值时,应根据介质和换热器的结构,选择有效的方法进行清洗。

2)应常检查换热器的振动情况

①有防腐涂层的冷换设备在操作运行时,应严格控制温度,避免涂层损坏。

②接管法兰、前管箱、后头盖法兰无泄漏。

③保持保温层完好。

④静电接地完好。

⑤地角螺栓齐全。

⑥基础无变形或下沉。

⑦有压力表、温度计的安装齐全,指示准确。

⑧检查流体的温度和压力

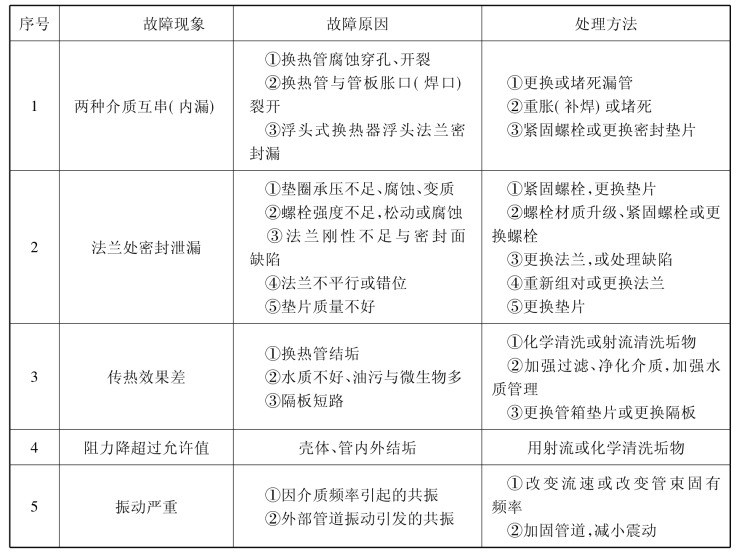

换热器常见故障与处理见表4.5。

表4.5 换热器常见故障与处理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。