(1)反应设备的应用

用于完成化学反应的设备称为反应设备。许多化工及石油化工产品生产过程中,都是在对原料进行若干物理过程处理后,再按一定的要求进行化学反应得到最终产品。例如,氨的合成反应就是经过造气、精致,得到一定比例、合格纯度的氮氢混合气后,在合成塔中以一定的压力、温度及催化剂的存在下起化学反应得到氨气。其他如染料、油漆、农药等工业也都有氧化,氯化、硫化、硝化等化学反应过程则更为普遍。因此,反映设备在化工设备中是非常重要的。反应设备大多是化工生产中的关键设备,如合成氨生产中氨合成塔,聚乙烯生产中的聚合釜都是该生产中的关键设备。

(2)对反应设备的要求

反应器的主要作用是提供反应场所,并维持一定的反应条件,使化学反应过程按预定的方向进行,得到合格的反应产物。一个设计合理、性能良好的反应器,应能满足以下4方面的要求。

①满足化学动力学和传递过程的要求,做到反应速度快、选择性好、转化率高、目的产品多、副产物少。

②能及时有效地输入或输出热量,维持系统的热量平衡,使反应过程在适宜的温度下进行。

③有足够的机械强度和抗腐蚀能力,满足反应过程对压力的要求,保证设备经久耐用,生产安全可靠。

④制造容易,安装检修方便,操作调节灵活,生产周期长。

(3)反应设备的类型

在化工生产中,化学反应的种类很多,操作条件差异很大,物料的聚集状态也各不相同,使用反应器的种类也是多种多样。一般可按用途、操作方式、结构形式等进行分类,最常见的是按结构形式分类,可分为釜式反应器、管式反应器、塔式反应器、固定床反应器、流化床反应器等。

1)釜式反应器

釜式反应器也称槽式、锅式反应器,它是各类反应器中结构较为简单且应用较广的一种。它主要应用于液-液均相反应过程,在气-液、液-液非均相反应过程中也有应用。在化工生产中,既适用于间歇操作过程,又可单釜或多釜串联用于连续操作过程,但在间歇生产过程应用最多。釜式反应器具有适用的温度和压力范围宽、适应性强、操作弹性大、连续操作时温度浓度容易控制、产品质量均一等特点。但用在较高转化率工艺要求时,需要较大容积。通常在操作条件比较缓和的情况下操作,如常压、温度较低且低于物料沸点时,应用此类反应器最为普遍。

2)管式反应器

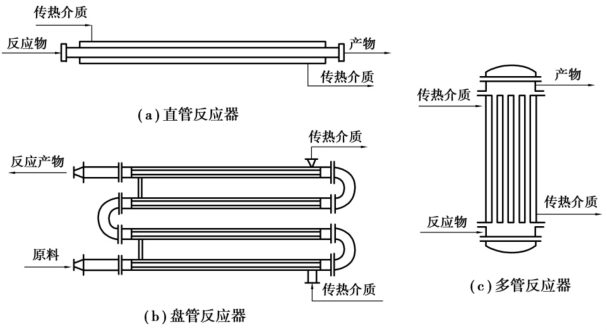

管式反应器主要用于气相、液相、气-液相连续反应过程,由单根(直管或盘管)连续或多根平行排列的管子组成,一般设有套管或壳管式换热装置。操作时,物料自一端连续加入,在管中连续反应,从另一端连续流出,便达到了要求的转化率。由于管式反应器能承受较高的压力,故用于加压反应尤为合适,例如油脂或脂肪酸加氢生产高碳醇、裂解反应用的管式炉便是管式反应器。此种反应器具有容积小、比表面大、返混少、反应混合物连续性变化、易于控制等优点。但若反应速度较慢时,则有所需管子长、压降较大等不足。随着化工生产越来越趋于大型化、连续化、自动化,连续操作的管式反应器在生产中使用越来越多,某些传统上一直使用间歇搅拌釜的高分子聚合反应,目前也开始改用连续操作的管式反应器。管式反应器的长径比较大,与釜式反应器相比在结构上差异较大,有直管式、盘管式、多管式等,如图4.1所示。

图4.1 管式反应器结构示意图

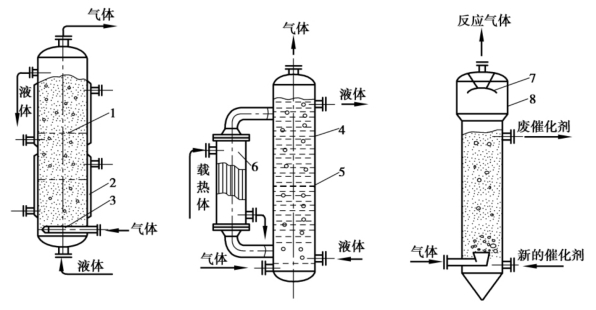

3)塔式反应器

塔式反应器的长径比介于釜式和管式之间。它主要用于气-液反应,常用的有鼓泡塔、填料塔、板式塔。最常用的是鼓泡塔式反应器,如图4.2所示。鼓泡塔内有盛液体的空心圆筒,底部装有气体分布器,壳外装有夹套或其他形式换热器或设有扩大段、液滴捕集器等。反应气体通过分布器上的小孔以鼓泡形式通过液层进行化学反应,液体间歇或连续加入,连续加入的液体可以和气体并流或逆流,一般采用并流形式较多。气体在塔内为分散相,液体为连续相,液体返混程度较大。为了提高气体分散程度和减少液体轴向循环,可在塔内安置水平多孔隔板。当吸收或反应过程热效应不大时,可采用夹套换热装置,热效应较大时,可在塔内增设换热蛇管或采用塔外换热装置,也可利用反应液蒸发的方法带走热量。

4)固定床反应器

固定床反应器是指流体通过静止不动的固体物料所形成的床层而进行化学反应的设备。以气-固反应的固定床反应器最常见。固定床反应器根据床层数的多少又可分为单段式和多段式两种类型。单段式一般为高径比不大的圆筒体,在圆筒体下部装有栅板等板件,其上为催化剂床层,均匀的堆置一定厚度的催化剂固体颗粒。单段式固定床反应器结构简单、造价便宜、反应器体积利用率高。多段式是在圆筒体反应器内设有多个催化剂床层,在各床层之间可采用多种方式进行反应物料的换热。其特点是便于控制调节反应温度,防止反应温度超出允许范围。

图4.2 鼓泡塔反应器结构示意图

1—分布格板;2—夹套;3—气体分布器;4—塔体;5—挡板;

6—塔外换热器;7—液体捕集器;8—扩大段

5)流化床反应器

细小的固体颗粒被流动着的流体携带,具有像流体一样自由流动的性质,此种现象称为固体的流态化。一般把反应器和在其中呈流态化的固体催化剂颗粒合在一起,称为流化床反应器。流化床反应器多用于气-固反应过程。当原料气通过反应器催化剂床层时,催化剂颗粒受气流作用而悬浮起来呈翻滚沸腾状,原料气在处于流态化的催化剂表面进行化学反应,此时的催化剂床层即为流化床,也称沸腾床。

流化床反应器的形式很多,但一般都有壳体、内部构件、固体颗粒装卸设备及气体分布、传热、气固分离装置等构成。流化床反应器也可根据床层结构分为圆筒式、圆锥式和多管式等类型。

(4)釜式搅拌反应器的构造

1)总体结构

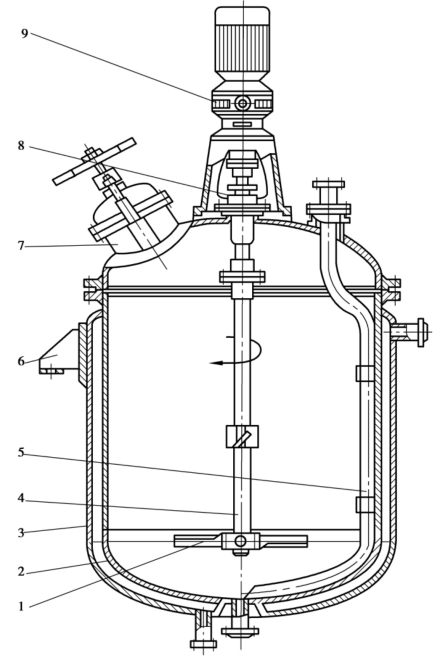

釜式搅拌反应器有立式容器中心搅拌、偏心搅拌、倾斜搅拌、卧式容器搅拌等类型。其中立式容器中心搅拌反应器是最典型的一种,其总体结构如图4.3所示。它主要包括搅拌罐、搅拌装置和密封装置3大部分。

①搅拌罐

由罐体和传热装置组成。作用是提供反应空间和反应条件。

②搅拌装置

由搅拌器、搅拌轴、传动装置组成。传动装置又由电动机、减速器、联轴器及机座等组成。搅拌轴将来自传动装置的动力传递给搅拌器,搅拌器的作用使釜内物料均匀混合、强化釜内的传热和传质过程。

③密封装置

防止罐内介质泄漏或外界空气进入罐内。

图4.3 立式容器中心搅拌反应器

1—搅拌器;2—罐体;3—夹套;4—搅拌轴;5—压出管;

6—支座;7—人孔;8—轴封;9—传动装置

2)搅拌器

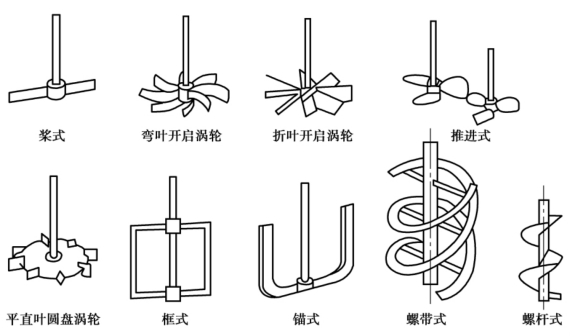

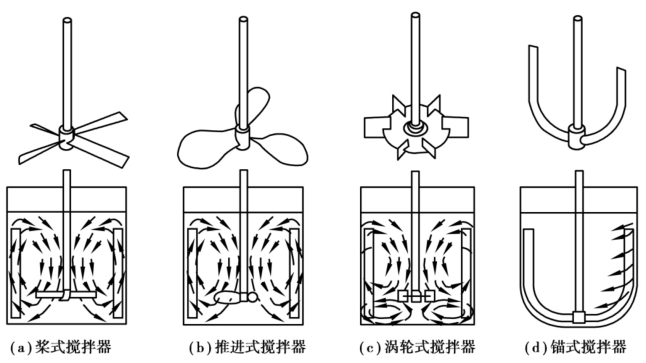

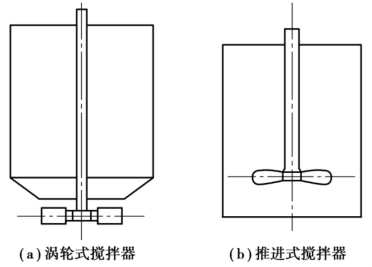

搅拌器的形式多种多样,其结构如图4.4、图4.5所示。

①桨式搅拌器结构简单、制造容易,但主要产生旋转方向的液流且轴向流动范围较小。主要用于流体的循环或黏度较高物料的搅拌。

②推进式搅拌器的结构如同船舶的推进器,通常有3瓣叶片。搅拌时流体由桨叶上方吸入,下方以圆筒状螺旋形排出,液体至容器底在沿壁面返至桨叶上方,形成轴向流动。适用于低黏度、大流量的场合。它主要用于液-液混合,使温度均匀,在低浓度固-液系中防止淤泥沉降等。

③涡轮式搅拌器是一中应用较广的搅拌器,有开式和盘式两类。能有效地完成几乎所有的搅拌操作,并能处理黏度范围很广的流体。适用于低黏度到中黏度流体的混合、液-液分散、固-液悬浮,以及促进传热、传质和化学循环。

图4.4 典型搅拌器结构示意

图4.5 常用搅拌器及流型示意

④框式和锚式搅拌器则与以上3种有明显的差别,其直径与反应器罐体的直径很接近。这类搅拌器转速低,基本上不产生轴向液流,并且搅动范围很大,不会形成死区。但搅拌混合效果不太理想,适合于对混合要求不太高的场合。

⑤螺旋式搅拌器是由桨式搅拌器演变而来,其主要特点是消耗的功率较小。据资料介绍,在相同的雷诺数下,单螺旋搅拌器的耗功率是锚式搅拌器的1/2。因此,在化工生产中应用广泛,并主要适合于在高黏度、低转速下使用。

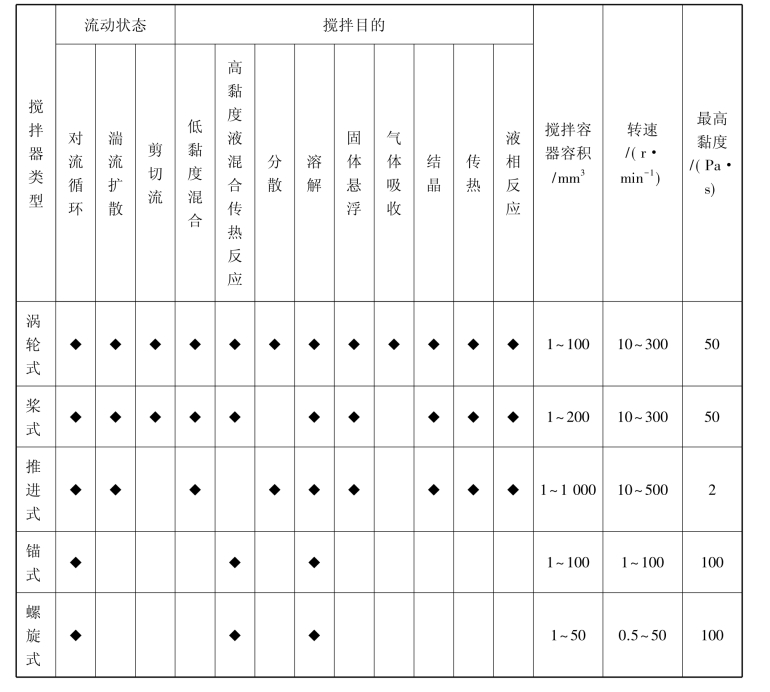

不同类型搅拌器的适用条件见表4.1。

表4.1 搅拌器类型和适用条件

3)搅拌附件

在液体黏度较低、搅拌器转速较高时,容易产生旋涡,使搅拌效果不佳。为了改善流体在搅拌过程中的旋涡现象,通常可在反应器内设置挡板或导流筒以改善流体的流动状态。但设置了搅拌附件会增加流体的流动阻力,搅拌耗功率增大。

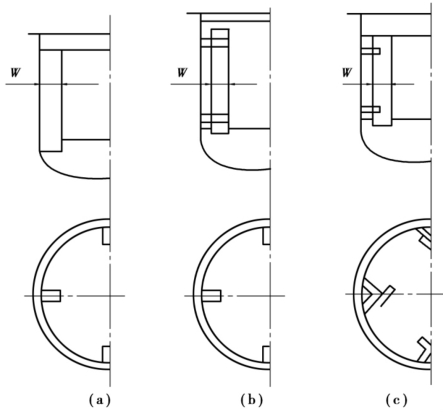

①挡板

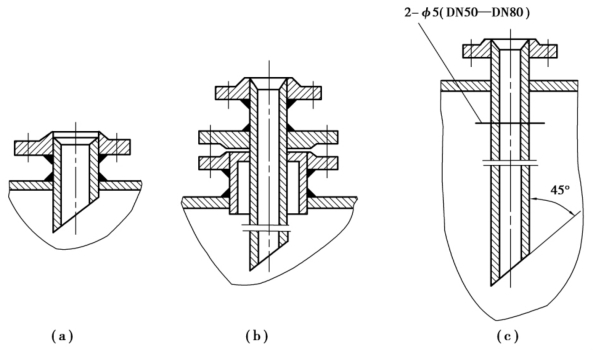

挡板的结构如图4.6所示,安装在反应器内壁上。挡板的作用避免旋涡现象,增大被搅拌液体的湍流程度,将切向流动变为轴向和径向流动,强化反应器内液体的对流和扩散,改善搅拌效果。图4.6(a)是紧贴器壁的挡板,用于液体黏度不太大的场合;图4.6(b)是当液体中含有固体颗粒或液体黏度较大时,为了避免固体堆积和液体黏附采用的形式,使挡板和器壁之间有一定的距离;如图4.6(c)所示的挡板与器壁倾斜安装,这种结构可避免固体物料堆积或黏液生成死角。

图4.6 搅拌反应器的挡板结构

②导流筒

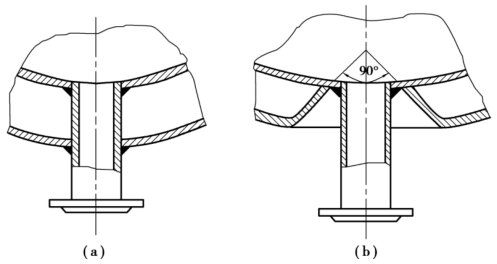

无论搅拌器的类型如何,液体总是从各个方面流向搅拌器,在需要控制流型的速度和方向以确定某一特定流型时,可在反应器内设置导流筒。导流筒是一个上下开口的圆筒,安装在搅拌器的外面,常用于推进式和涡轮式搅拌器中,如图4.7所示。安装导流筒后,一方面提高了对液体的搅拌程度,加强了搅拌器对液体的直接机械剪切作用;另一方面由于限定了液体的循环路径,确立了充分循环的流型,使器内所有物料均能通过导流筒内的强烈混合区,减少了走短路的机会。

图4.7 导流筒示意图

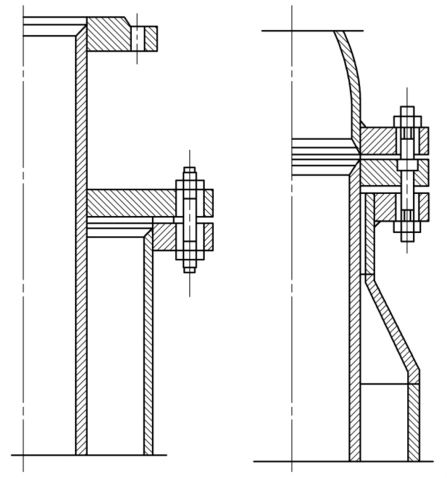

4)传动装置(www.daowen.com)

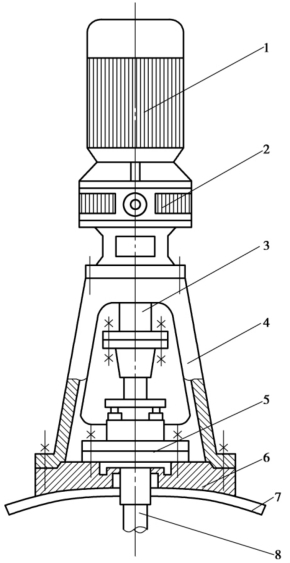

搅拌反应器的传动装置通常安装在反应器的顶盖(上封头)上,一般采用立式布置。由电动机、减速器、联轴器、搅拌轴、机座、底座等组成,如图4.8所示。

搅拌反应器用的电动机绝大部分与减速器配套使用,只有在搅拌速度很高时,才使用电动机不经减速器直接驱动搅拌轴。因此,电动机的选用一般应与减速器的选用一起考虑,在很多情况下,电动机与减速器是配套供应的。

底座固定在罐体的上封头上,机座固定在底座上,减速器固定在机座上。联轴器的作用是将搅拌轴和减速器连接起来,电动机提供的动力通过减速器、联轴器传递给搅拌轴。

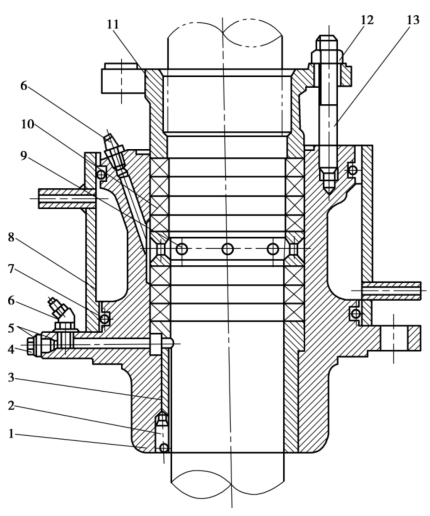

5)轴封结构

轴封是指搅拌轴与罐体之间的动密封结构,常用的有填料密封和机械密封。填料密封由压盖、本体、填料、油杯螺栓等组成,如图4.9所示。在压盖压力的作用下,使填料在搅拌轴表面产生径向压紧力并形成一层极薄的液膜(由于填料中含有润滑剂),既达到密封的目的又起到润滑的作用。为了更好地润滑特设置油杯,通过油杯加油进行润滑。填料密封结构简单、拆装方便,但不能保证绝对不漏,常有微量的泄漏。

图4.8 搅拌反应器传动装置

1—电动机;2—减速器;3—联轴器;

4—机座;5—轴封装置;6—底座;

7—封头;8—搅拌轴

图4.9 反应器填料密封结构

1—本体;2—螺钉;3—衬套;4—螺塞;

5—油圈;6—油杯;7—密封圈;

8—水夹套;9—油环;10—填料;

11—压盖;12—螺母;13—双头螺柱

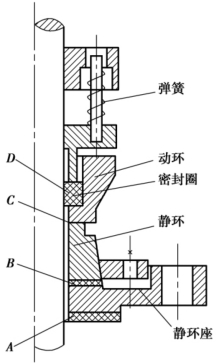

机械密封又称端面密封,由动环、静环、弹簧、密封圈等组成,随轴一起旋转的动环与静止不动的静环之间形成摩擦副,如图4.10所示。密封原理及结构类型与泵用机械密封类似。机械密封的密封效果好,但结构复杂、造价高。

(5)搅拌反应器的罐体

1)罐体尺寸确定

①高径比

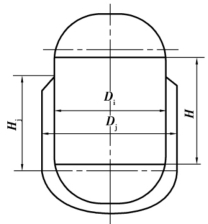

罐体是为物料完成搅拌反应提供反应空间的,罐体的内直径和高度是反应器的基本尺寸,如图4.11所示。在已知反应器的操作容积后,首先要确定罐体适宜的高径比,这需要考虑以下3点。

a.由于搅拌功率在一定条件下与搅拌器直径的5次方成正比,所以从减少搅拌功率的角度考虑,高径比可取得大一些。

b.若采用夹套传热结构,从传热角度看,希望高径比可取得大一些;当容积一定时,高径比大、罐体就高,盛料部分表面积大、传热面积也就大。

c.要考虑物料的状态,对发酵类物料,为了使通入罐内的空气与发酵物料充分接触,高径比应取得大一些。

一般可参考表4.2选取。

图4.10 反应器机械密封

图4.11 夹套反应器罐体尺寸示意

表4.2 搅拌反应器的高径比

②直径及高度确定

在确定罐体的直径和高度时,应考虑装料系数,罐体内留有一定的空间以满足不同物料的反应要求。如果物料在反应过程中产生泡沫或呈沸腾状态,取装料系数0.6~0.7;若物料反应较平稳,则取装料系数0.8~0.85。

③夹套反应器壁厚确定及压力试验

带夹套的反应器由于内筒和夹套是两个独立的受压室,所以组合后会出现比较复杂的情况,应慎重对待。现以举例说明其壁厚计算方法。

例4.1某夹套反应器,操作时内筒的最高压力为0.5MPa,夹套内最高压力为0.3MPa,内筒和夹套的材料均为16MnR,其在设计温度300℃时的许用应力为156MPa,在20℃时的许用应力为170MPa。

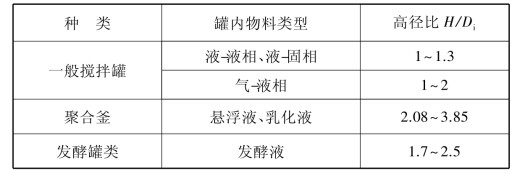

本题的设计压力和水压试验压力按表4.3确定。

表4.3 例4.1设计压力及试验压力的确定/MPa

设计计算时,对内筒及其下封头应分别按内压0.5MPa、外压0.3MPa计算并取大值为其壁厚,因为无论容器受内压还是外压,压力试验时都按内压方式进行,故只需按0.681MPa对内筒及其下封头进行压力试验校核;对夹套及其封头应以0.3MPa按内压确定其壁厚,按0.409MPa进行压力试验校核;对内筒的上封头可不做计算,直接取与上封头相同的壁厚。

需要注意的是,在制造时应先做内筒,并且压力试验合格后再焊上夹套,然后在对夹套进行压力试验。夹套的试验压力对内筒而言是外压,所以要按此压力对内筒进行稳定性校核,若不满足则在作夹套的压力试验时,必须同时在内筒保持一定的压力,以使整个试压过程中夹套和内筒压力差不超过设计压力差。并应在图样上注明允许压力差。

2)传热装置

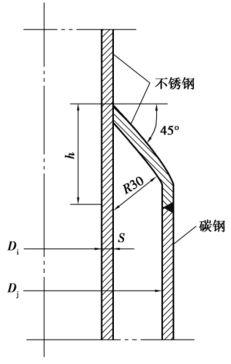

①夹套

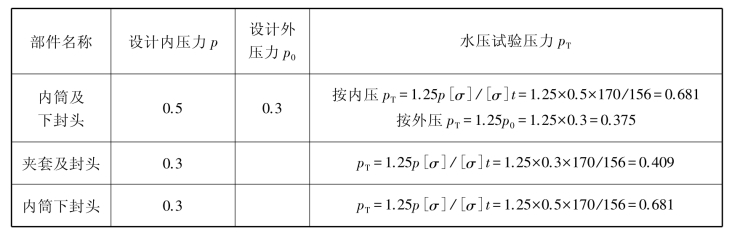

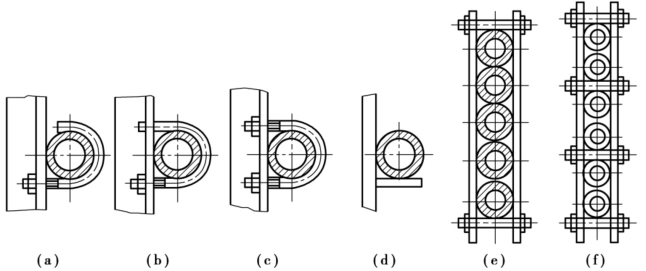

反应器的传热装置有夹套和蛇管两种。夹套的结构如图4.12、图4.13所示。夹套的直径可按表4.4选取,夹套的高度主要取决于传热面积的大小,为了保证传热充分,夹套上端一般应高于内物料的液面。

图4.12 可拆卸的夹套

图4.13 不可拆卸的夹套

表4.4 夹套直径与内筒直径的关系

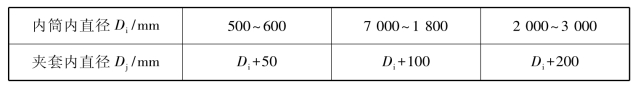

②蛇管

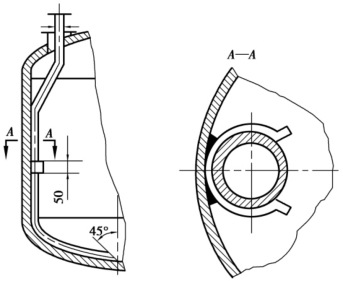

当需要传热面积较大、夹套不能满足时,可采用蛇管传热。蛇管沉浸在物料中,热损失小、传热效果好,还能提高搅拌强度。也可以夹套与蛇管联合使用,以增大传热面积。蛇管的结构如图4.14所示。

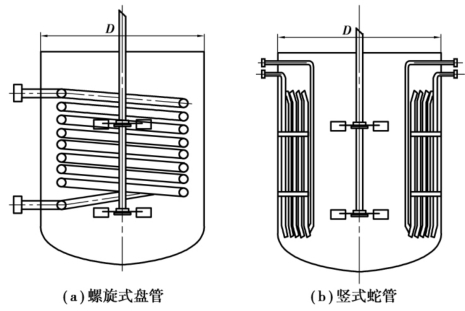

蛇管在筒体内常用的固定方式如图4.15所示。其中,图4.15(a)结构简单、制作方便,但不易拧紧,适合于压力不大、管径较小的场合;图4.15(b)、(c)固定效果较好,适合于大管径和有较大振动的场合;图4.15(d)图将蛇管支托在扁钢上,当温度变化时,管子可自由伸缩,使用于膨胀较大的场合;图4.15(e)、(f)两图都是用扁钢和螺栓夹紧蛇管,适合于蛇管密集的搅拌设备中兼作导流筒的情况,图4.15(f)适合于有剧烈振动的场合。

3)工艺接管

①进料管

图4.14 蛇管结构

图4.15 蛇管的固定结构

反应器的接管包括进出料管、仪表接口、温度计及压力计管口等。接管的直径和方位由工艺要求确定。反应设备的进料管一般都是从顶盖进入,如图4.16所示。加料管下端做成45°角,开口朝向设备中心,以防止物料冲刷罐体。其中,图4.16(b)为套管结构,便于拆装、更换和清洗,使用于易腐蚀、易磨损、易堵塞的介质;图4.16(c)为长进料结构,接管沉浸在料液中,这样可减少飞溅和冲击液面,并可起到液封的作用,也有利于稳定液面和气液吸收,为防止虹吸,在管子上部开有小孔。

②出料管

出料管分上出料和下出料两种。对黏度大或有固体颗粒的介质采用下部出料,如图4.17所示;当物料需要输送到较高位置或密闭输送时,采用压出结构的上出料,如图4.18所示。出料时,在罐体内充压缩空气或其他惰性气体(常用氮气),靠气体的压力将物料压入出料管,压出管的管口必须放在罐内最低处,且底部做成与罐体下封头相似的形状。

图4.16 进料管结构

图4.17 下部出料管

图4.18 上部出料管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。