1.刮削原理

刮削是指利用刮刀刮去工件表层金属以获得较高的尺寸精度、形位精度和较小的表面粗糙度的钳工操作。刮削时,首先在工件与校准工具(校准平板、校准直尺或精加工过的配合件)之间涂上一层显示剂,经过对研,将工件上的较高部位显示出来,然后用刮刀刮去这些较高部位的表层金属;经过反复几次这样对研、显点和刮削的工作,就能使工件达到图样要求的较高的精度。

刮削的特点首先是切削余量非常小,因此其切削力和切削热都很小,刮削过程中不会引起振动和切削变形,能获得较高的尺寸精度、形位精度和较小的表面粗糙度;其次,刮削过程中刮刀不断地对工件推挤和压光,使工件表层组织严密,提高了耐磨性;同时刮削后的表面形成微浅的凹坑,有利于存放润滑油,减小摩擦。因此,刮削常用于尺寸精度和形位精度要求较精确的的零件、需要良好配合的配合件、需要表面美观的零件的加工以及需要有良好装配精度的机器的装配,如机床导轨面、滑动轴承内表面、工具、量具的接触面等都需要刮削来提高精度。

2.刮削余量

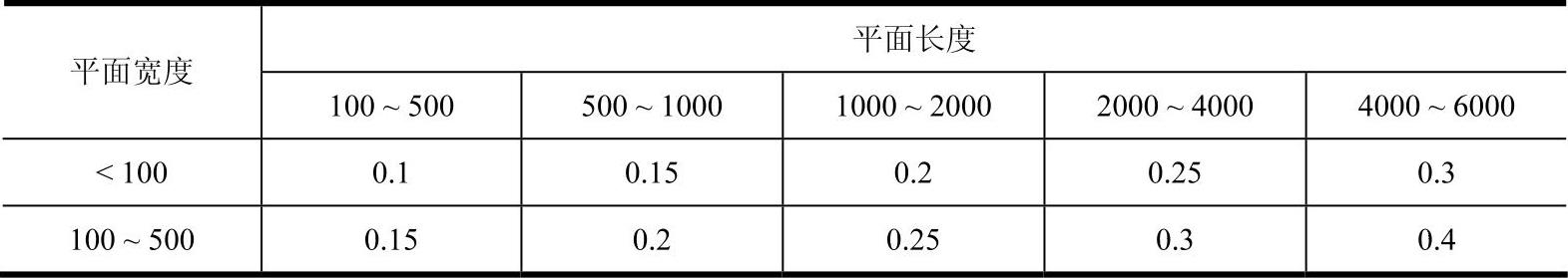

刮削属于精加工,其加工余量极小,一般为0.05~0.4mm,可根据实际情况参考表6-3选择。

表6-3 平面刮削余量的选择 (单位:mm)

3.平面刮刀

平面刮刀可用来刮削平面、外曲面或铲花纹,如图6-2所示,一般用T12A钢制成,当工件表面较硬时,也可以焊接高速钢或硬质合金刀头。

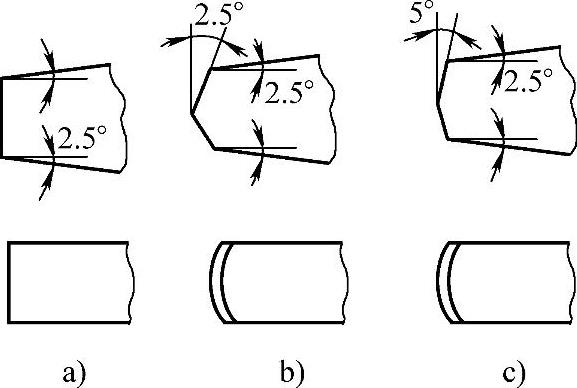

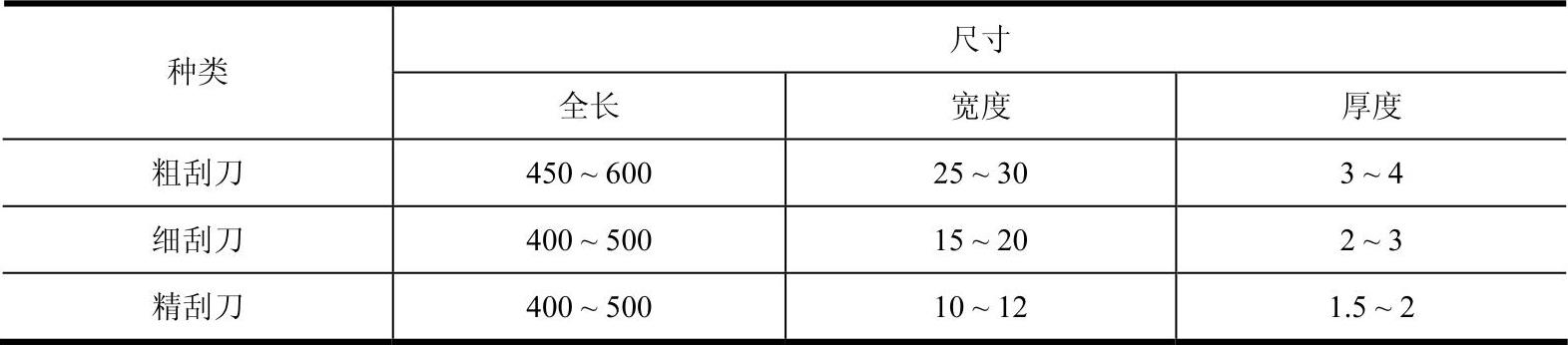

按照用途不同,平面刮刀又可分为粗刮刀、细刮刀和精刮刀三种。三种刮刀的头部形状及角度如图6-3所示。刮刀的长短宽窄的选择并没有严格的规定,以使用适当为宜,表6-4为平面刮刀的规格,可供参考。

图6-2 平面刮刀

图6-3 平面刮刀头部形状和角度

a)粗刮刀 b)细刮刀 c)精刮刀

表6-4 平面刮刀的规格

4.刮刀的刃磨及热处理

刮刀必须经过刃磨,将头部磨出如图6-3所示的形状和角度后才可使用。刮刀的刃磨一般需经粗磨、热处理、细磨和精磨几步:

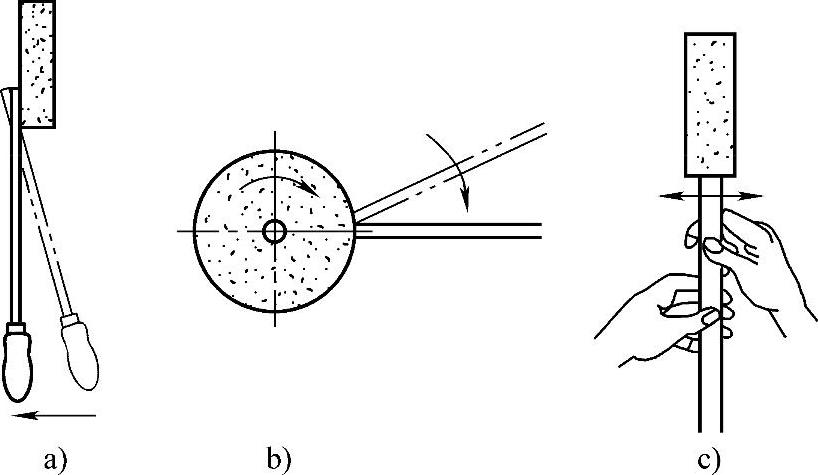

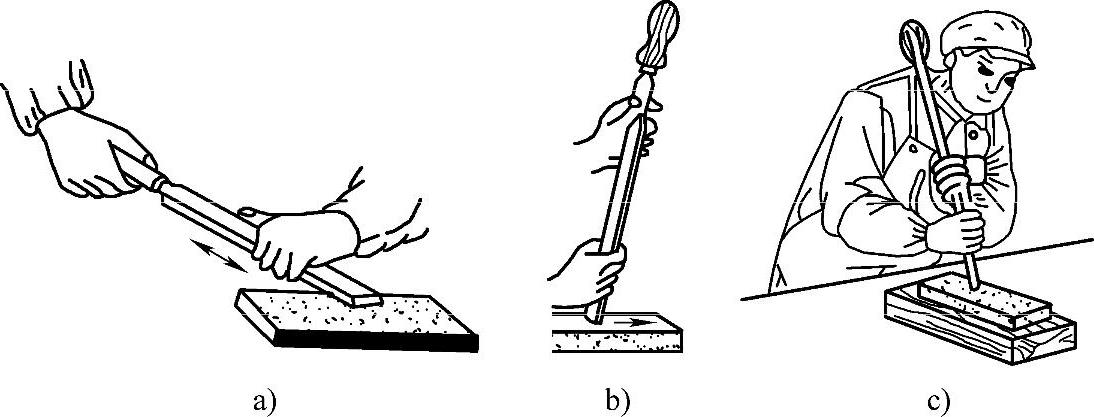

(1)粗磨 平面刮刀粗磨方法如图6-4所示。先粗磨刮刀平面,分别将两平面与砂轮边缘接触,再慢慢贴在砂轮侧面上,不断地前后移动进行刃磨,直至在刮刀全宽上用肉眼看不出有明显的厚薄差异为止,如图6-4a所示。两平面都磨平后,开始粗磨顶端面,如图6-4b所示,选将刮刀顶端与水平面倾斜一个角度与砂轮接触,再慢慢将刮刀放平,并不断的左右移动,如图6-4c所示,直至刮刀端面与刮刀中心线垂直为止。必须注意:如果直接将刮刀端面靠上砂轮,刮刀会抖动而不易磨削,甚至会出事故。

图6-4 粗磨刮刀

a)粗磨刮刀平面 b)顶端面粗磨方法 c)粗磨刮刀顶端面

(2)热处理 将粗磨好的刮刀头部(长度约为25mm)放在炉中缓慢加热到呈樱红色(780~800℃),取出后迅速放入冷水中冷却,浸入水中的深度为8~10mm,同时缓慢平移,并间断地少许上下移动(目的是不使淬硬部分留下明显界限)。当刮刀露出水面部分冷却到呈黑色时,将整个刮刀浸入水中,直至刮刀完全冷却。精刮刀及刮花刮刀淬火时可用油做冷却剂,这样不容易产生裂纹,且金属的组织较细,容易刃磨,但硬度稍低。

(3)细磨 将热处理后的刮刀在细砂轮上细磨,使其基本符合刮刀的形状和几何角度要求。细磨时刮刀必须经常蘸水冷却,以免刀口部分退火变软。

(https://www.daowen.com)

(https://www.daowen.com)

图6-5 精磨平面刮刀

a)精磨刮刀平面 b)精磨刮刀顶端面 c)长刮刀顶端面精磨

(4)精磨细磨后的刮刀刃口总有极其微浅的凹痕,并常有毛刺,刮起来容易起毛,因此还要在油石上进行精磨。精磨也是先磨平面后磨端面,将刮刀平放在油石平面上来回移动,如图6-5a所示,这种磨法磨出的面较平。如果刮刀左右移动,则磨出的平面中间容易凸起。端面的磨法是将刮刀垂直放在油石上来回移动,如图6-5b所示。磨长刮刀的端面时,由于刮刀的摆动,很难掌握刮刀与油石的垂直,这时可将刮刀上部靠在肩部,如图6-5c所示,向里拉时进行磨削,向外推时则将刮刀提起。磨好一个刃口再磨另一个刃口。

知识链接:

油石的使用与保养

新油石在使用前应放入油中浸泡几天,使油石润透。使用时,油石必须有足够的润滑油,否则磨出的刀刃不光滑,油石也容易损坏。使用的润滑油必须清洁,刃磨时防止铁屑沾在油石上。刮刀在油石上刃磨时,不能固定在某一个部位上刃磨,以免油石被磨出沟槽。油石不用时,不应干燥无油或放在空气中太久,而应放在有盖的盒内,以免油石表面变硬,降低使用寿命。

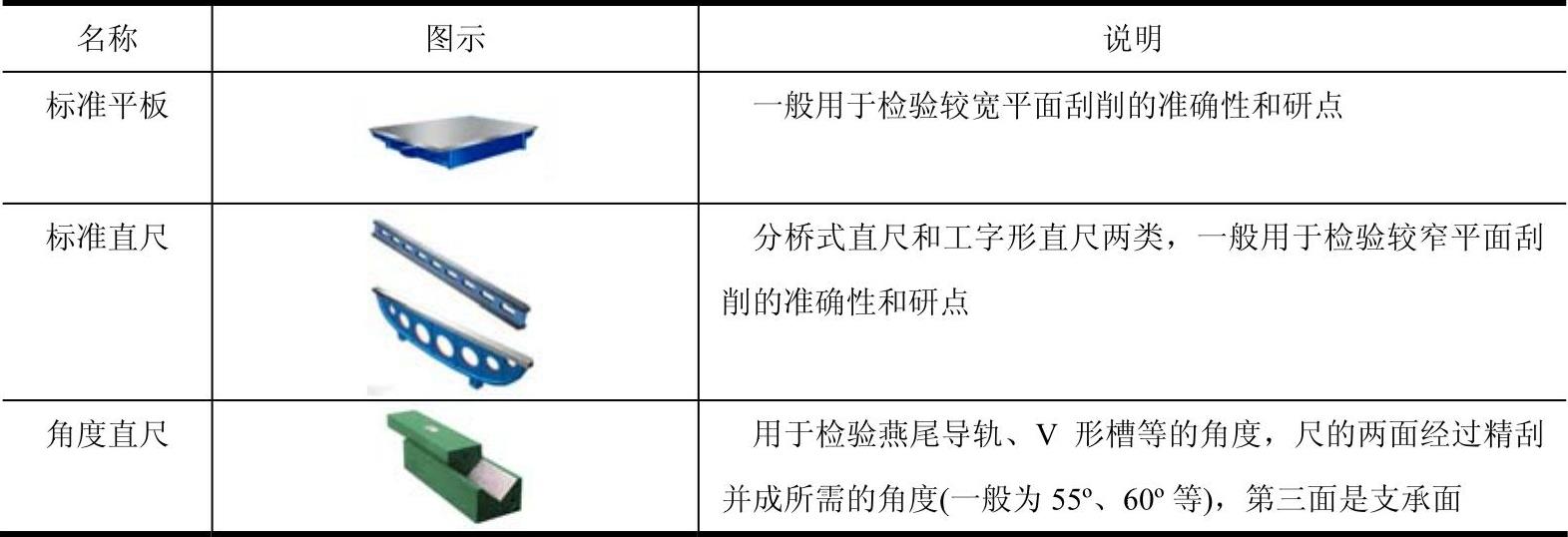

5.校准工具

校准工具用于检验刮削质量和研点,常用的校准工具见表6-5。

表6-5 常用的校准工具

6.显示剂及其应用

显示剂是用来帮助判断工件误差位置和大小的涂料,常用的显示剂有红丹粉和蓝油两类。红丹粉用全损耗系统用油调和后使用,广泛应用于钢和铸铁工件,呈褐红色或桔黄色;蓝油多用于精密工件和有色金属及其合金的工件,呈深蓝色。在调和显示剂时应注意:粗刮时调得稀些,便于涂抹,显点也大;精刮时调得干些,涂抹应薄而均匀,使显点细小,便于提高刮削精度。

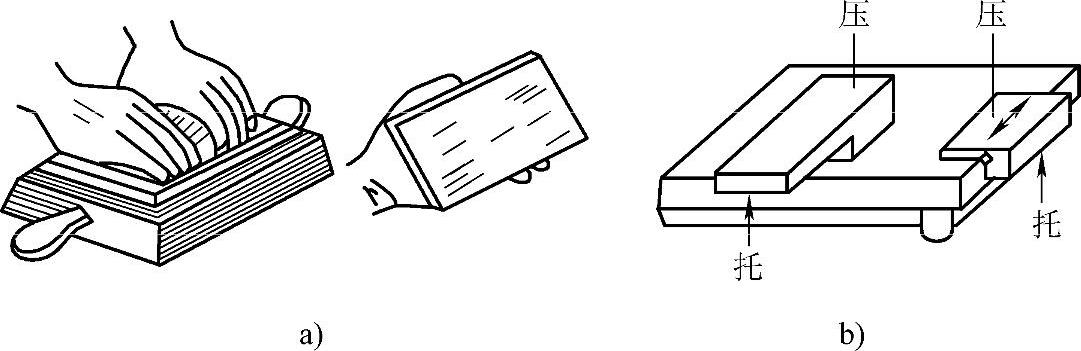

显点是刮削工作中判断误差的基本方法。将工件涂上一层显示剂,与标准工具对研后就可显示出工件表面的相对高点。显点的方法根据工件的形状和刮削面的大小有所不同:

(1)中、小型工件的显点 对中、小型工件的显点,一般是平板不动,工件被刮削面在平板上推研,如图6-6a所示。推研时压力要均匀,推研的轨迹一般应呈“8”字形或螺旋形,尽量避免重复。应注意:工件被刮面小于平板时,研点范围不允许超出平板;当工件面积等于或大于平板时,允许超出平板,但超出部分不应大于工件长度的1/3。推研应在整个平板上进行,防止平板局部磨损。

图6-6 显点的方法

a)中、小型工件的显点 b)质量不对称工件的显点

(2)大型工件的显点将工件固定不动,推拉平板进行推研,注意平板推研时超出部分应小于平板长度的1/5。

(3)质量不对称工件的显点对于质量不对称的工件,显点时应在工件的某个部位压或托,保证被刮削面与标准平板全接触,注意用力大小要适当、均匀,如图6-6b所示。

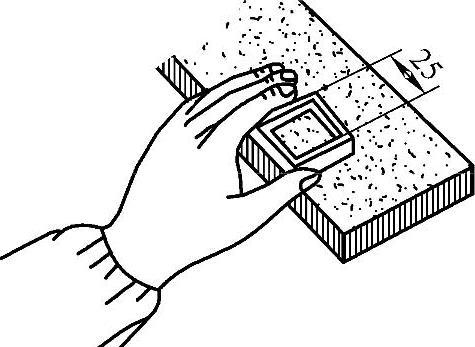

图6-7 接触精度的检查

7.刮削精度的检查

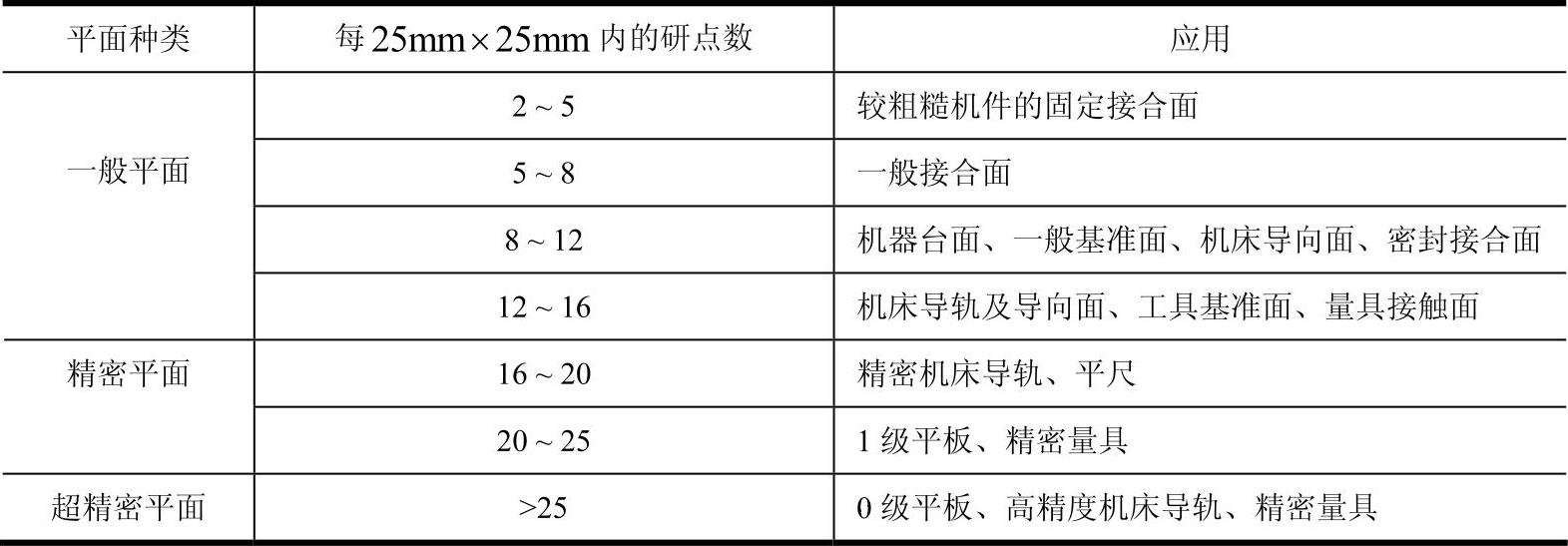

刮削面的精度一般包括形位精度、尺寸精度、接触精度和表面精糙度等。这里主要介绍接触精度的检验。用25mm×25mm的正方框罩在被测面上,根据方框内的研点数目的多少来表示,如图6-7所示。各种平面接触精度研点数见表6-6。

表6-6 各种平面接触精度的研点数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。