1.准备工作

在钻孔前,应完成如下准备工作:

1)仔细对比加工图样要求和毛坯上的加工线,对本次加工的孔的位置和尺寸要心中有数。

2)准备ф7和ф4.1的钻头、钻夹头、毛刷等工具。

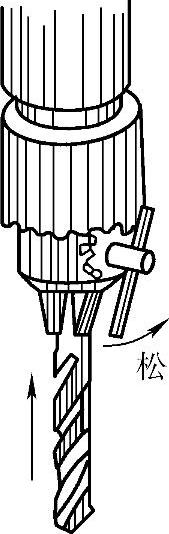

3)安装钻头,本次要打的孔直径均小于13mm,钻头要安装在钻夹头上,如图3-17所示,用钥匙将夹爪松开到合适大小,把钻头坚直插入到卡爪间隙中至少15mm,拧紧卡爪固定钻头。钻头安装好后要开机试运行,观察钻头旋转时有无跳动现象。

图3-17 安装钻头

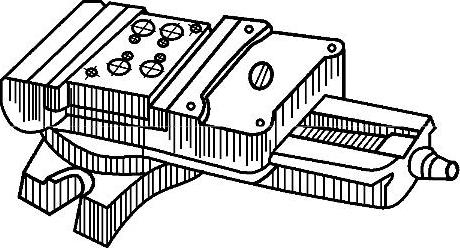

图3-18 夹持工件

4)夹持工件,如图3-18所示,本次加工的钻模板要夹在平口台虎钳上,装夹时要保证工件表面与钻头垂直,工件的下面应垫上厚木板,避免钻孔过程中工件移位。

知识链接:

较大直径钻头的安装与拆卸

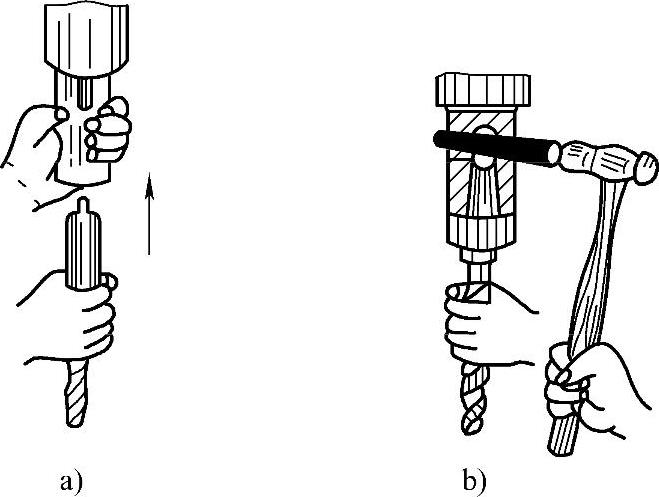

对于直径大于15mm的钻头,一般利用钻头套将其安装在钻床主轴上,如图3-19所示。

图3-19 较大直径钻头的安装与拆卸方法

a)安装 b)拆卸(www.daowen.com)

安装时,首先选择合适的钻头套套在钻头的锥柄上压紧,然后手持钻头中下部,让钻头与钻床主轴同心,向上用力将钻头与钻头套塞入钻床主轴的锥孔中去,如图3-19a所示,通过主轴锥孔内壁、钻头套与钻头锥柄之间的摩擦力将钻头固定在钻床主轴上。

拆卸钻头时,利用一个楔形的斜铁塞入到主轴上的长孔内,用锤子击打斜铁,利用斜铁的斜边对钻头套尾部的压力将钻头与钻头套同时从主轴上卸下,如图3-19b所示,再用同样的方法将钻头与钻头套拆开即可。

2.钻孔

(1)起钻 将钻头对准样冲眼,开动钻床,待钻头旋转平稳后,先钻一个浅坑,检验钻头是否对准。如未对准则需调整工件位置,让钻头落下与浅坑面接触,在钻头旋转的同时移动台虎钳带动工件一起移动,直到钻头中心与被加工孔中心对正为止。

(2)钻孔 钻头对正后就可以持继转动进给手柄开始钻削,施加在手柄上的压力以保证钻头持继进给且钻头不发生弯斜为宜。注意在钻削过程中经常要退出钻头排屑,当钻孔直径较大时还要向钻削表面浇注切削液降温。

(3)停钻 钻通孔时,当感到进给手柄上的反作用力明显减小时,说明已快钻透,这时要减小施加在手柄上的压力,缓慢向下进给钻头直到钻透工件,在不停机的情况下缓慢向上退出钻头,完成一个通孔的钻削。

(4)按上述方法逐一加工模板上的孔。

操作提示:

1)钻头安装好后要开机试运行,观察钻头旋转时有无跳动现象。

2)起钻时要待钻头旋转平稳后再接触工件表面,对准孔的中心(样冲眼)先钻一个浅坑,检验钻孔位置。

3)清除切屑应用刷子刷,不可用手抹或用嘴吹,并且必须在停车后进行:

4)进给手柄的旋转轴上标有刻度,钻不通孔时可用来帮助控制进给深度。

3.质量问题及原因分析

钻孔时常见的质量问题及其产生的原因见表3-9。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。