S7-1200系列PLC提供如表9.4所示的三种PID控制器。

表9.4 PID控制器

创建PID控制项目的的步骤如下:

(1)添加工艺对象;

(2)组态工艺对象;

(3)在用户程序中调用指令;

(4)将工艺对象下载到设备;

(5)调试软件控制器;

(6)将优化的参数保存到项目中;

(7)比较值;

(8)显示工艺对象的背景。

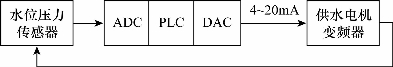

下面利用TIA V14系统,构建一个基于S1200系列PLC的高层供水系统中的水位恒压控制系统,如图9.60所示为其控制结构图。

图9.60 控制结构图

1.新增控制对象

新增工艺对象的步骤如下。

(1)在项目树中打开CPU文件夹。

(2)打开“工艺对象”文件夹。

(3)双击“新增对象”,打开如图9.61所示的对话框。

(4)择“PID”类型,这时会出现适用于S1200的所有PID控制器,如中间所示的三类,在此选用常规的PID_Compact。

(5)在“名称”输入框中输入该工艺对象的专用名称“水压控制器”。

(6)如果要更改背景数据块的推荐数据块编号,请选择“手动”(Manual)选项,并输入想用的数据块编号,此处选用自动的编号。

(7)如果想要为该工艺对象添加用户信息,请单击“其他信息”并输入注释等相关信息。

(8)最后单击“确定”完成创建。

图9.61 “新增对象”对话框

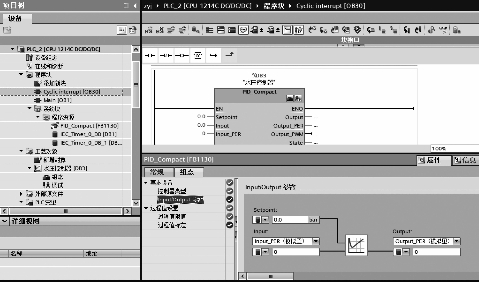

创建完成后在“工艺对象”文件夹下出现水压控制器,如图9.62所示,其下有“组态”和“调试”两个功能。同时在“程序块”→“系统块”→“程序资源”中,会出现系统功能块FB1130,即PID_Compact。利用此资源可以将“水压控制器”加入程序中。

图9.62 水压控制器

2.将工艺对象加入到项目

PID控制器应在定时循环中被调用。在此可以增加一个循环中断块,块编号可以利用手动方式进行选择,也可利用“自动”方式由系统指定,其循环时间为PID控制器的采样时间,如图9.63所示。

图9.63 添加时间中断组织块

然后打开添加的循环中断块,将“程序资源”下新增加的“PID_Compact[FB1130]”插入循环程序中,并选择PID控制器为“水压控制器”,具体如图9.64所示。

图9.64 程序中插入“PID_Com pact[FB1130]”

3.控制器的参数设置

PID控制器创建并加入到程序中之后,为使其能够正常工作,必须进行参数设置。参数设置方法分为两种:在程序编辑器的巡视窗口中设置和在组态窗口中设置。

(1)在巡视窗口中的参数设置。

项目树中打开“程序块”下的循环中断块OB30,双击OB30将其在工作区中打开,如图9.65所示,在工作区中单击PID指令,依次选择“属性”和“组态”选项卡,就可进行参数设置了。

图9.65 用巡视窗口进行参数设置

在这种方式中,可以看到参数设置包括控制器类型、Input/Output、过程值限值和过程值标定等参数。

①控制器类型参数。

在控制器类型参数的设置中,主要包括不同的应用场合选择,如速度控制、压力控制、频率控制、力矩控制、温度控制等,可以根据实际进行选择。在此,我们选择压力控制。

如图9.66所示,有两个勾选项。一个是“反转控制逻辑”,适用于控制量增大而输出量减小的应用场合,如制冷机功率增大使温度下降、出水阀的开度增大使水位下降等,都属于此类应用。另一个是“CPU重启后激活Mode”,当不需要重启激活PID功能时,不用勾选此选项,但当勾选此项后,需要从后续的下拉菜单中选择一个希望的模式选项,备选项有如下五种:非活动、预调节、精确调节、自动模式、手动模式。

图9.66 控制器类型参数设置

在控制器类型左边用标识图符对组态完成情况进行显示,组态标识符号如表9.5所示。

表9.5 组态标识符号

②Input/Output参数。

要设置的三个参数为设置值(Setpoint)、输入值(Input)、输出值(Output),如图9.67所示。根据不同的设定及输入/输出,设置方法有所不同,如表9.6所示。

(https://www.daowen.com)

(https://www.daowen.com)

图9.67 Input/Output参数

表9.6 Input/Output参数设置

续表

③过程值设置参数。

过程值设置包括过程值限值和过程值标定两组,如图9.68所示。过程值的标定是将采样的数字量和实际的物理量进行对应,包括两个值对:标定的过程值上限和对应的数字量,标定的过程值下限和对应的数字量,这样,PLC就可以方便地通过采样值获得对应的物理量的大小。

过程值限值包括过程值上限和过程值下限,当反馈的超过设定的限值时,将会出现错误(ErrorBits=0001h)。如果超出过程值的限值,则取消调节操作。可在输出值设置中组态PID_Compact如何在自动模式下对错误进行响应。如图9.69所示,可以将控制器设置为“未激活”模式,或设置为“错误未决时的替代值输出”模式,也可设为“错误待定时的当前值输出”模式。

图9.68 过程值设置

图9.69 错误发生时的输出组态

(2)在组态窗口中的参数设置。

项目树中打开“程序块”下的“工艺对象”项,在项目树中打开该工艺对象,双击“组态”对象,在工作区中就可进行参数设置。这时在右上角包括“功能视野”和“参数视图”两个选项卡,其中“功能视野”的设置如图9.70所示。

图9.70 用“功能视野”窗口进行参数设置

与巡视窗口相比,在此还包括过程值监视、PWM限制、输出值限值、PID参数设置及调试参数等。其“参数视图”效果如图9.71所示。

图9.71 “参数视图”效果

在此视图中,可以确定各参数在对应的DB中的存贮变量名及其数据类型、数据特点、数据范围以及默认值等,具体设置方法不再赘述。

本质上,所有的参数最终都是存贮在背景数据块中的,所以也可以直接在DB中进行参数设置,方法如下:

项目树中打开“程序块”下的“工艺对象”,在对应的工艺对象上点右键,在弹出菜单中选择“打开背景DB”选项,如图9.72所示。

图9.72 打开背景数据块

(3)在线模式下激活PID控制器。

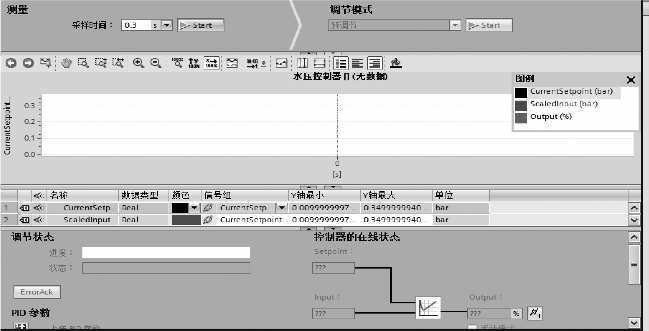

在初步设定好PID控制器的参数后,进行编译并全部下载到PLC中,将输入/输出连接好,可以进行PID参数的优化。具体步骤是:在项目树中打开“工艺对象”,双击其下的“调试”对象,在工作区中就会出现如图9.73所示的调试界面。

图9.73 PID控制器调试界面

按下左上方的起动按钮,就会开始进行参数优化处理,优化过程结束后,单击左下方的“上传PID参数”按钮,可将优化后的参数送至上位机保存,即PID参数存储在项目数据中,重新在PLC中加载项目数据时,将使用优化的参数。

PID控制器的参数调节模式分为“预调节”和“精确调节”两种。

①预调节方法。

利用系统的阶跃响应,得到其中的拐点,通过切线与横轴相交,从而得到Tu(延迟时间)、Tg(恢复时间),进而得到P、I、D三个参数。

起动预调节的条件如下:

·![]()

·![]()

·PID_Compact处于下列模式之一,“未激活”“手动模式”或“自动模式”。

起动预调节的步骤如下:

·双击“工艺对象”下的“调试”对象,进入控制器调试界面;

·在“调节模式”下拉列表中选择“预调节”;

·单击“Start”图标。

此时左下角的“状态”字段显示当前步骤和所发生的所有错误,进度条指示当前步骤的进度。

如果执行预调节时未产生错误消息,则PID参数已调节完毕,控制器将切换到自动模式并使用已调节的参数。在电源关闭以及重启CPU期间,已调节的PID参数保持不变。

如果无法实现预调节,此时PID_Compact将根据已组态的响应对错误做出反应。

②精确调节方法。

精确调节将使过程值出现恒定受限的振荡。将根据此振荡的幅度和频率为操作点调节PID参数。所有PID参数都根据结果重新计算。精确调节得出的PID参数通常比预调节得出的PID参数具有更好的主控和扰动特性。可在执行预调节和精确调节时获得最佳PID参数。

PID_Compact将自动尝试生成大于过程值噪声的振荡。过程值的稳定性对精确调节的影响非常小。重新计算前会备份PID参数。

精确调节一般是在预调节的基础上,对控制参数实现进一步的优化,此时应将控制器设为“自动模式”,然后起动精确调节。这时控制器将会使用现有的参数进行系统控制,直到控制回路已稳定并且精确调节的要求得到了满足,然后才会起动精确调节。

起动精确调节的步骤如下:

·在“调节模式”下拉列表中选择“精确调节”;

·单击“Start”图标。

“状态”(Status)字段显示当前步骤和所发生的所有错误。进度条指示当前步骤的进度。

如果执行预调节时未产生错误消息,则PID参数已调节完毕,控制器将切换到自动模式并使用已调节的参数。此时应将参数上传到项目中进行保存。

在本例中,选用1214C集成式PLC,含有两路模拟量输入,分别是IW64和IW66,增加了信号板QW80,具体程序段如图9.74所示。

图9.74 完整的PID程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。