电渣焊的焊接电流I、焊接电压U、渣池深度h和装配问隙c直接决定电渣焊过程稳定性、焊接接头质量、焊接生产率及焊接成本,这些参数称为主要焊接参数。

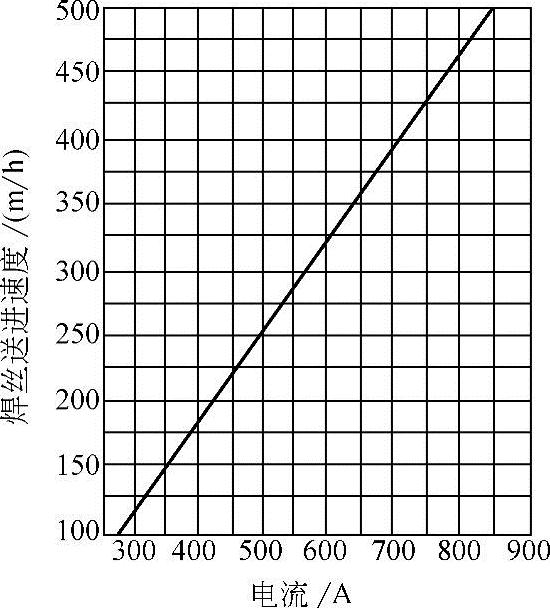

在电渣焊过程中,焊接电流和焊丝送进速度成严格的正比关系(图24-39)。由于焊接电流波动幅度较大,在给定焊接参数时,常给出焊丝送进速度以代替焊接电流。

一般焊接参数有:焊丝直径d(或熔嘴板厚度及宽度),焊丝根数n(熔嘴或管极的数量)。对于丝极电渣焊还有焊丝伸出长度、焊丝摆动速度及其在水冷成形滑块附近的停留时问和距水冷成形滑块距离等。这些参数中除焊丝直径d、焊丝根数n对焊接生产率有较大影响,焊丝距水冷成形滑块距离对焊透及焊缝外观成形有较大影响外,其余参数影响不大。

图24-39 焊丝送进速度和电流的关系

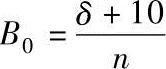

(1)焊接参数的影响 焊接参数对焊接接头质量、焊接过程稳定性、焊接生产率的影响见表24-18。

(2)主要焊接参数选择 选择焊接参数时,首先应保证电渣过程稳定性及确保焊接接头质量,在此前提下适当考虑提高生产率。选择参数的步骤如下:

1)确定装配问隙。根据接头形式,焊接厚度按表24-16及表24-17确定。

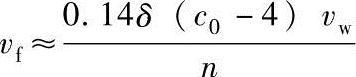

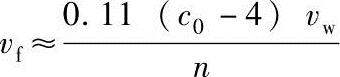

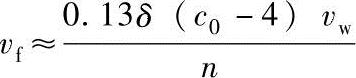

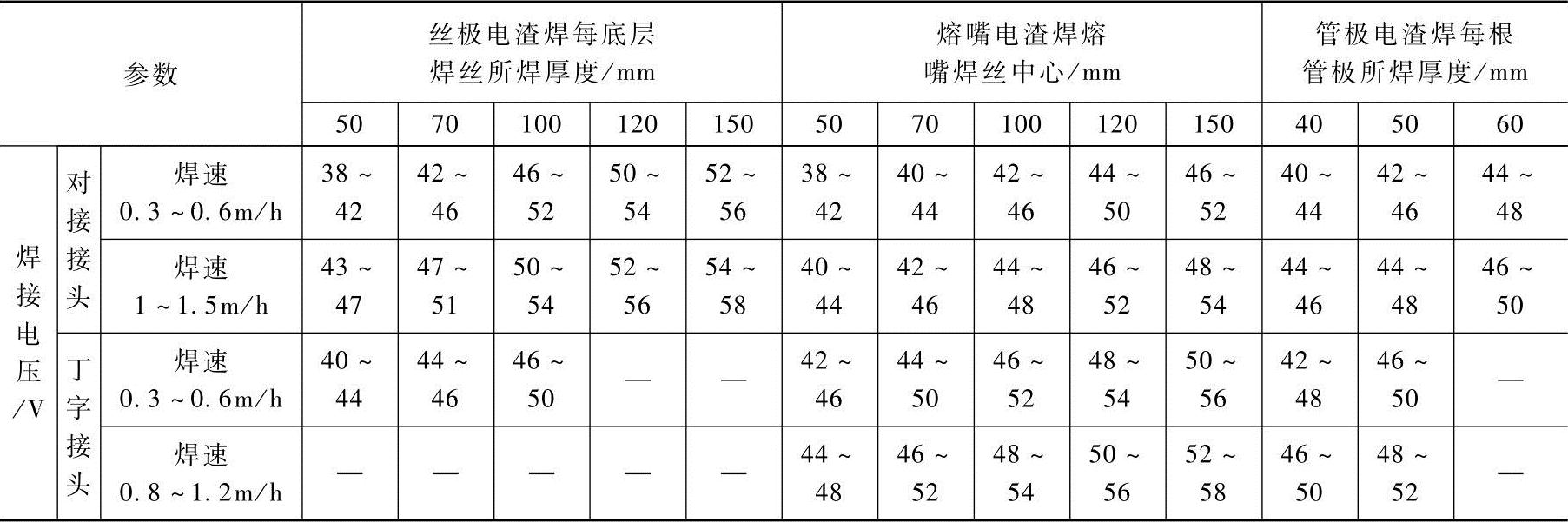

2)确定焊丝进给速度。根据以下公式进行计算:

丝极电渣焊

熔嘴电渣焊

管极电渣焊

式中 vf——焊丝送进速度(m/h);

vw——焊接速度(m/h);

δ——工件厚度(焊接处)(mm);

c0——装配问隙(mm);

n——焊丝数量(根)。

说明:①上述公式仅在下列条件下适用。丝极电渣焊:焊丝直径为3mm时。熔嘴电渣焊:熔嘴尺寸按表24-18时。管极电渣焊:管极尺寸采用φ12mmx3mm或φ14mmx4mm时。

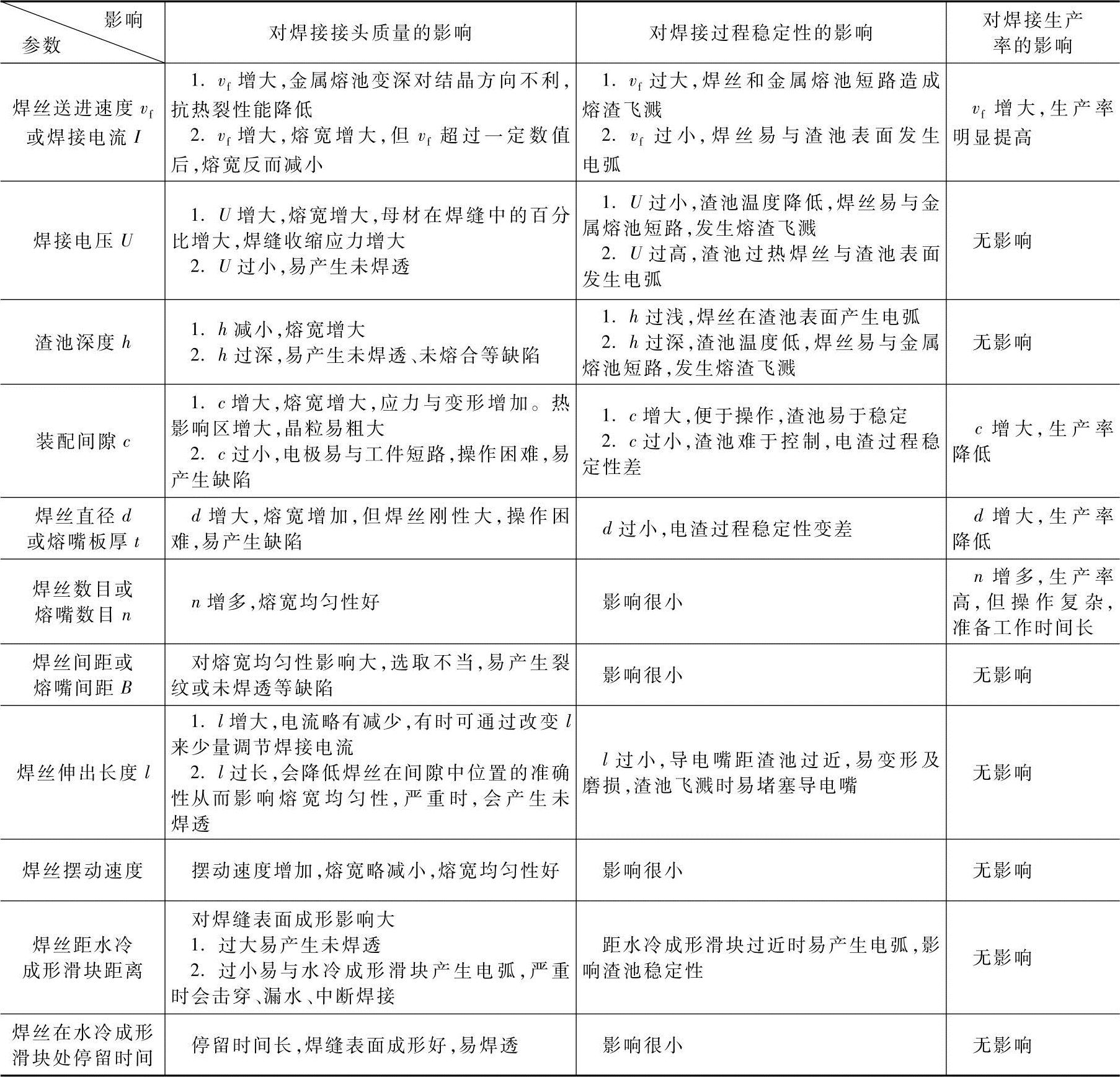

②焊接速度vw。根据生产经验可按表24-19选定。

说明:

a.焊接厚度大时vw应取下限。

b.45钢一般建议不采用熔嘴电渣焊,因较易产生裂纹。

c.环焊缝当工件厚度小,直径很大时,刚性较小可参照非刚性固定选用vw,但引出部分的焊接参数应适当降低。当工件厚度大时,可参照刚性固定选用vw。

从图24-39上,根据计算出的焊丝送进速度,可查出相应的焊接电流。

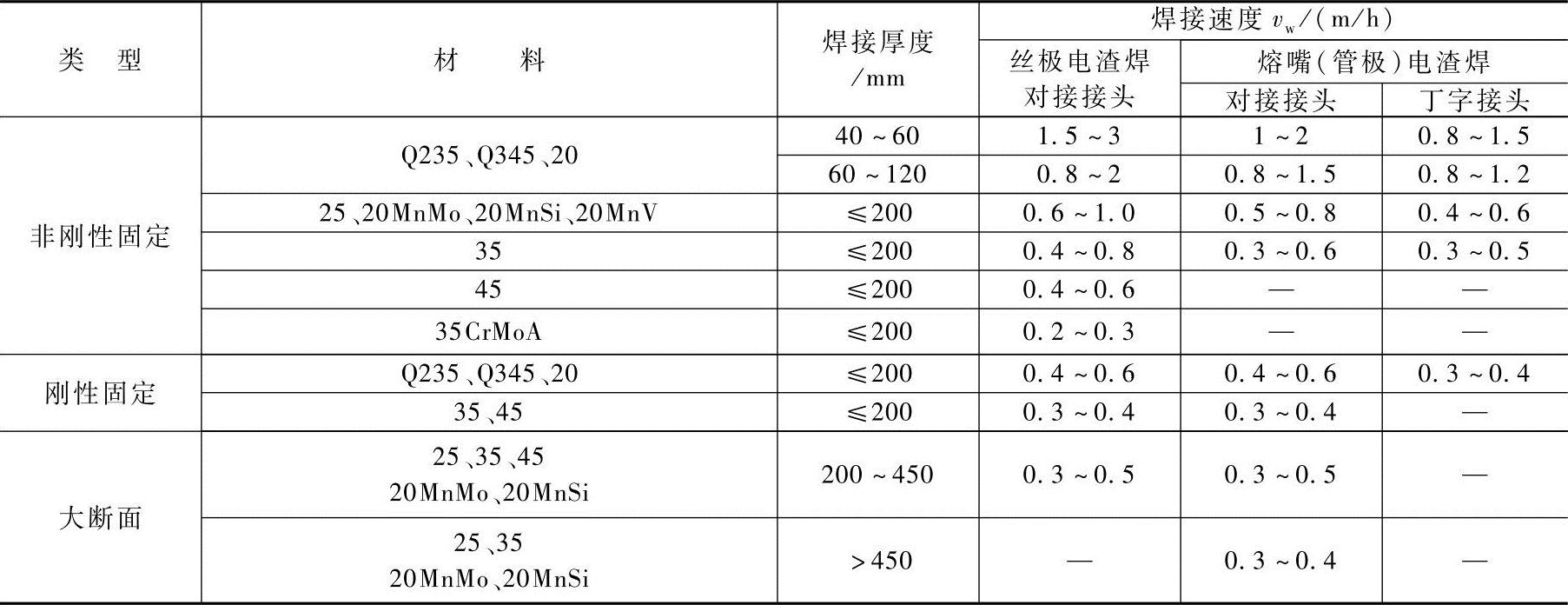

3)确定焊接电压。根据电渣焊生产实践的经验,保证工件能良好地焊透,和有稳定电渣过程的焊接电压与接头形式有关。此外,不管是采用1底层焊丝或者多底层焊丝焊接,焊接电压和每底层焊丝所焊接的厚度有关(熔嘴电渣焊则和熔嘴中心距有关),推荐采用的焊接电压见表24-20。

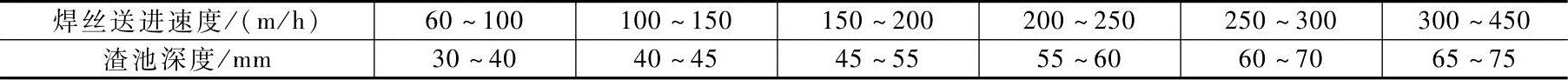

4)确定渣池深度。根据焊丝送进速度由表24-21可确定保持电渣过程稳定的渣池深度。

(3)一般焊接参数的选择

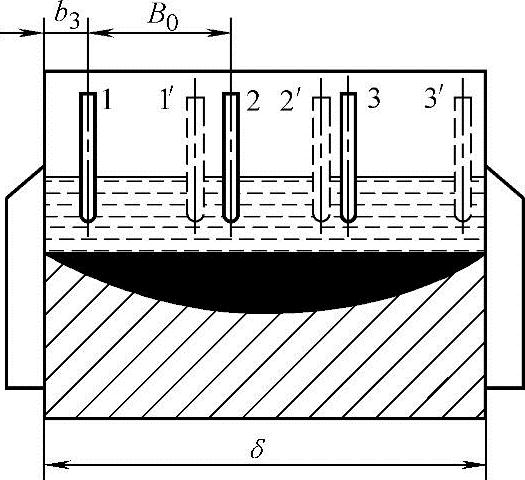

1)丝极电渣焊,其示意图如图24-40所示。一般工艺参数的确定如下:

①焊丝直径d,一般均采用直径3mm的焊丝。

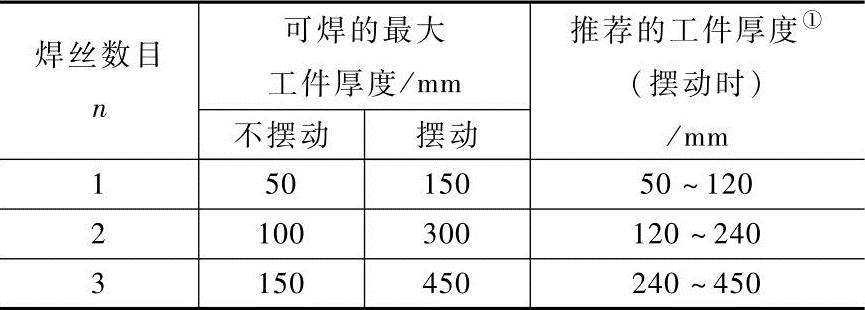

②焊丝数目,可按表24-22确定。

③焊丝问距(B0),按下列经验公式选择:

式中 B0——焊丝问距(mm);

δ——被焊工件厚度(mm);

n——焊丝根数。

表24-18 焊接参数对焊缝质量、过程稳定性和生产率的影响

表24-19 推荐的各种村料和厚度的焊接速度

表24-20 焊接电压与接头形式、焊接速度、所焊厚度的关系

表24-21 渣池深度与送丝速度的关系

注:本表适用于按表24-16选定装配问隙,按表24-20选定焊接电压的电渣焊接。(https://www.daowen.com)

图24-40 丝极电渣焊示意图

表24-22 焊丝数目与工件厚度的关系

①焊丝不摆动的焊接,由于熔宽不均匀、抗裂性能较差,目前已很少采用。

④焊丝伸出长度(l),一般选用50~60mm。

⑤焊丝摆动速度,一般选用1.1cm/s。

⑥焊丝距水冷成形滑块距离(b),一般选用8~10mm。

⑦焊丝在水冷成形滑块旁停留时问,一般选用3~6s,常用4s。

2)熔嘴电渣焊

①焊丝直径选用3mm。

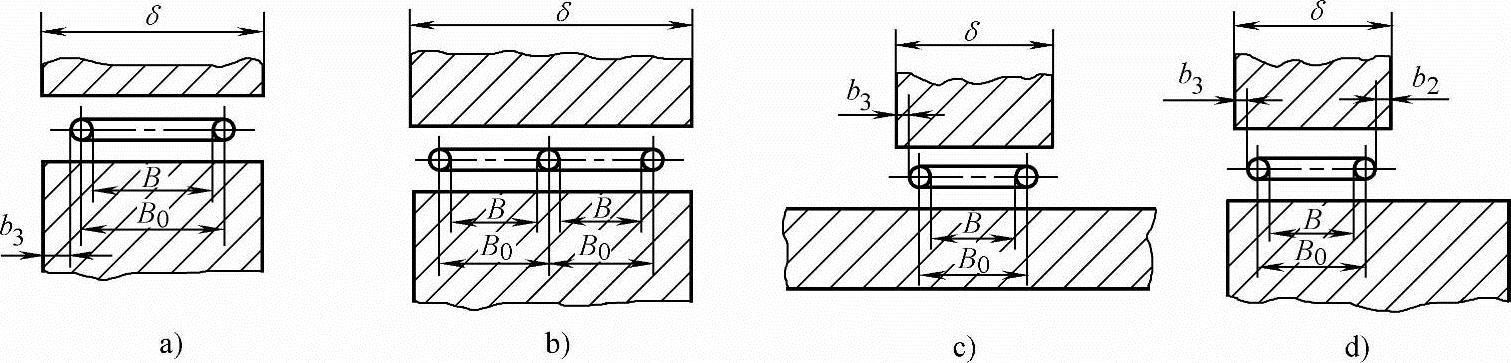

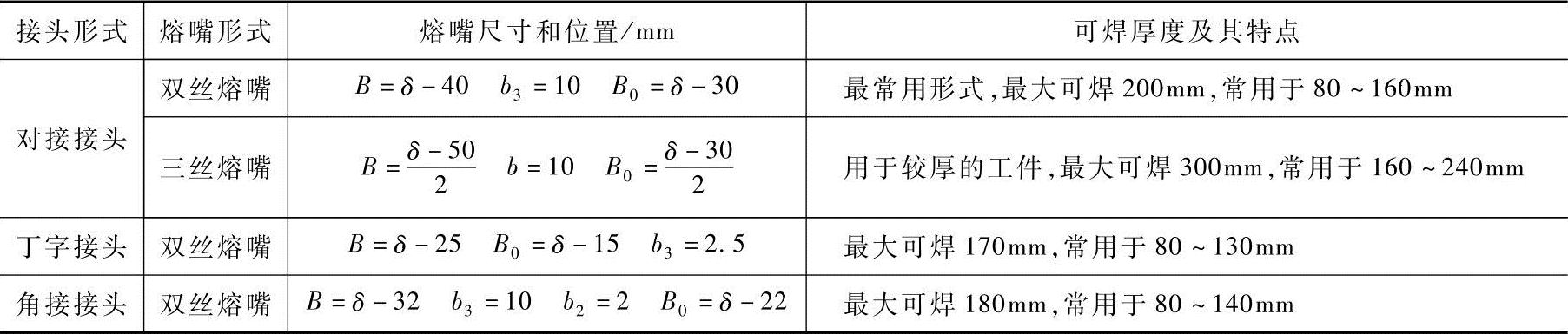

②熔嘴的形式及尺寸,对于厚度小于300mm的工件多采用单个熔嘴,其形式、尺寸及熔嘴在问隙中的位置见图24-41及表24-23。

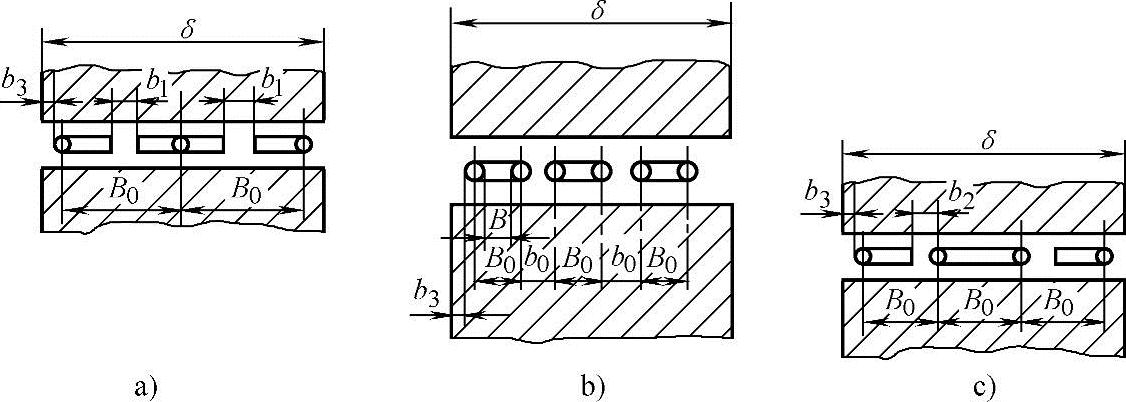

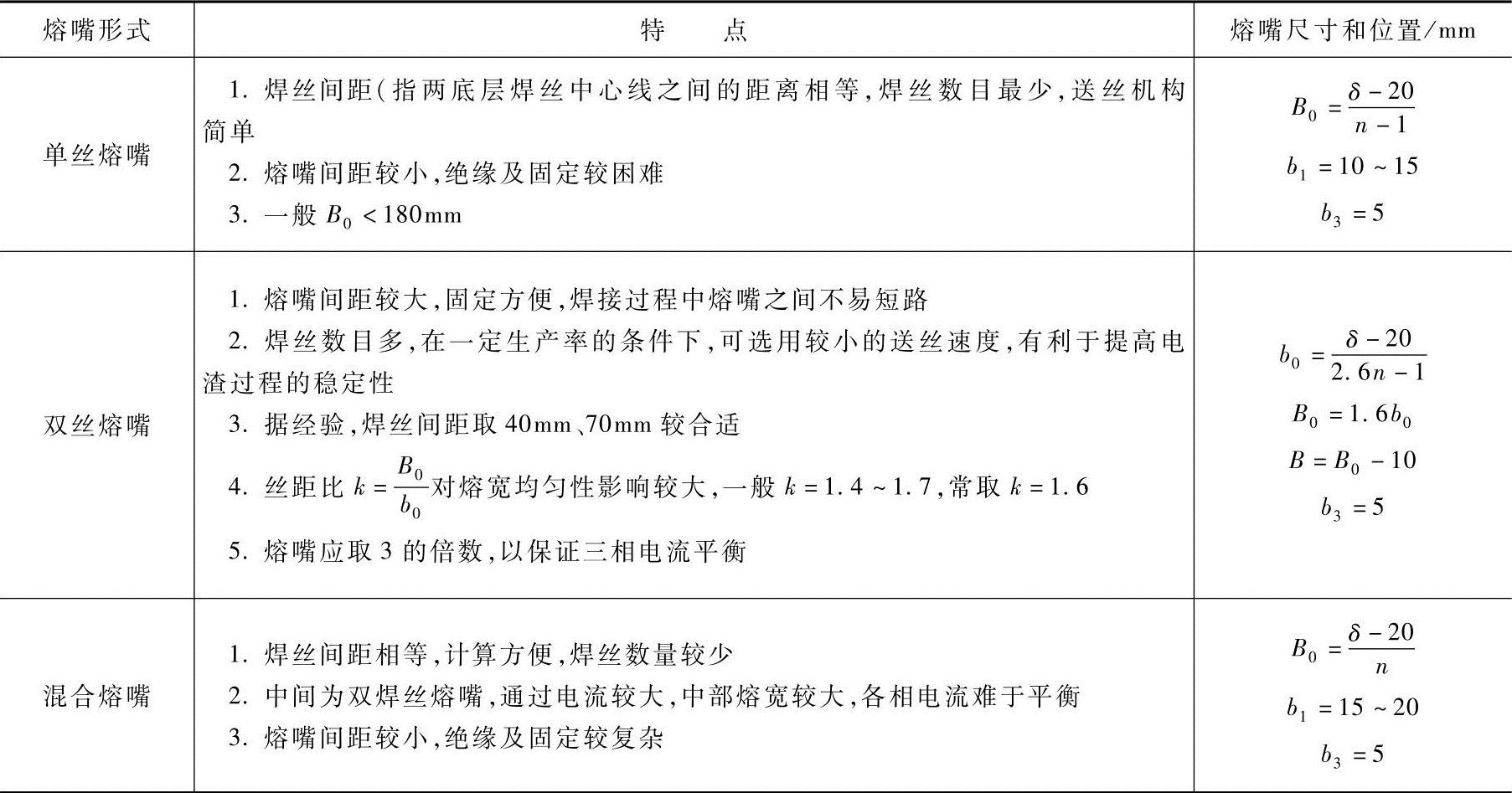

对于厚度大于300mm的工件,采用多个熔嘴,其排列方式有三种,如图24-42所示。其熔嘴尺寸、位置及特点见表24-24。

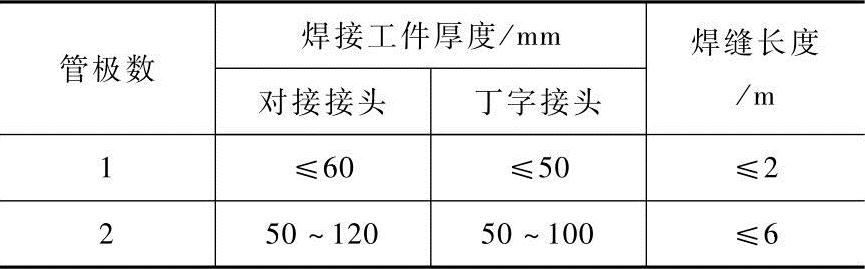

3)管极电渣焊。管极电渣焊采用φ3mm的焊丝,钢管常采用φ12mmx3mm或φ14mmx4mm无缝钢管,钢管直径过小、厚度过薄在焊接过程中由于电阻大而发红,甚至熔化,直径过大则焊接装配问隙须随之增大,生产率降低。

图24-41 各种接头单熔嘴尺寸及其在装配间隙中的位置

a)对接接头中的双丝熔嘴 b)对接接头中的三丝熔嘴 c)丁宇接头中的双丝熔嘴 d)角接接头中双丝熔嘴(单丝熔嘴在一般厚度工件电渣焊中已很少采用,多改用管极电渣焊)

表24-23 各种接头单熔嘴的尺寸和位置

图24-42 大断面工件对接接头的熔嘴排列方式

a)单丝熔嘴 b)双丝熔嘴 c)混合熔嘴

表24-24 对接接头多熔嘴的尺寸和位置

随工件厚度的不同,可采用1根或2根管极(表24-25),两根以上的管极很小采用。

管极不宜过长,过长则电阻大,焊接过程中管极易于熔断。

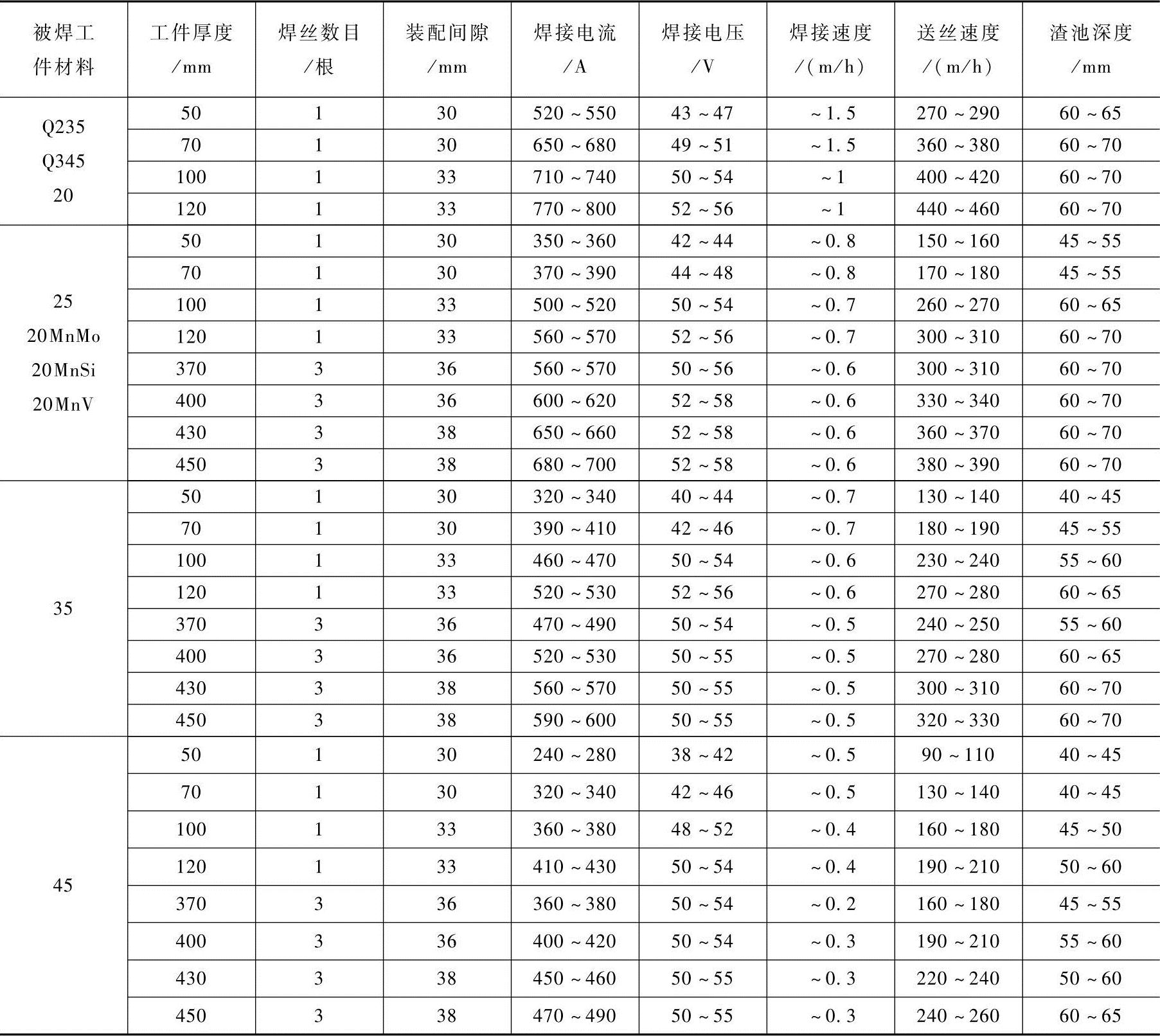

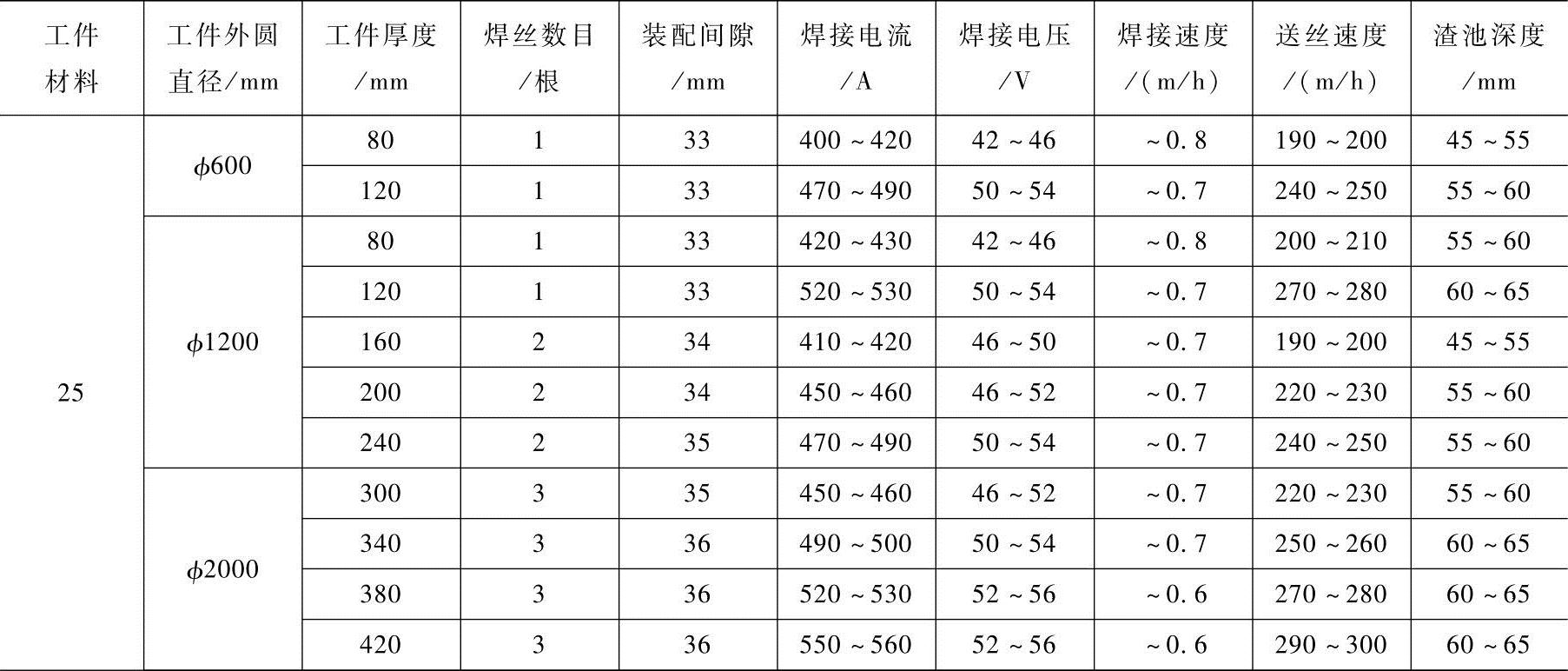

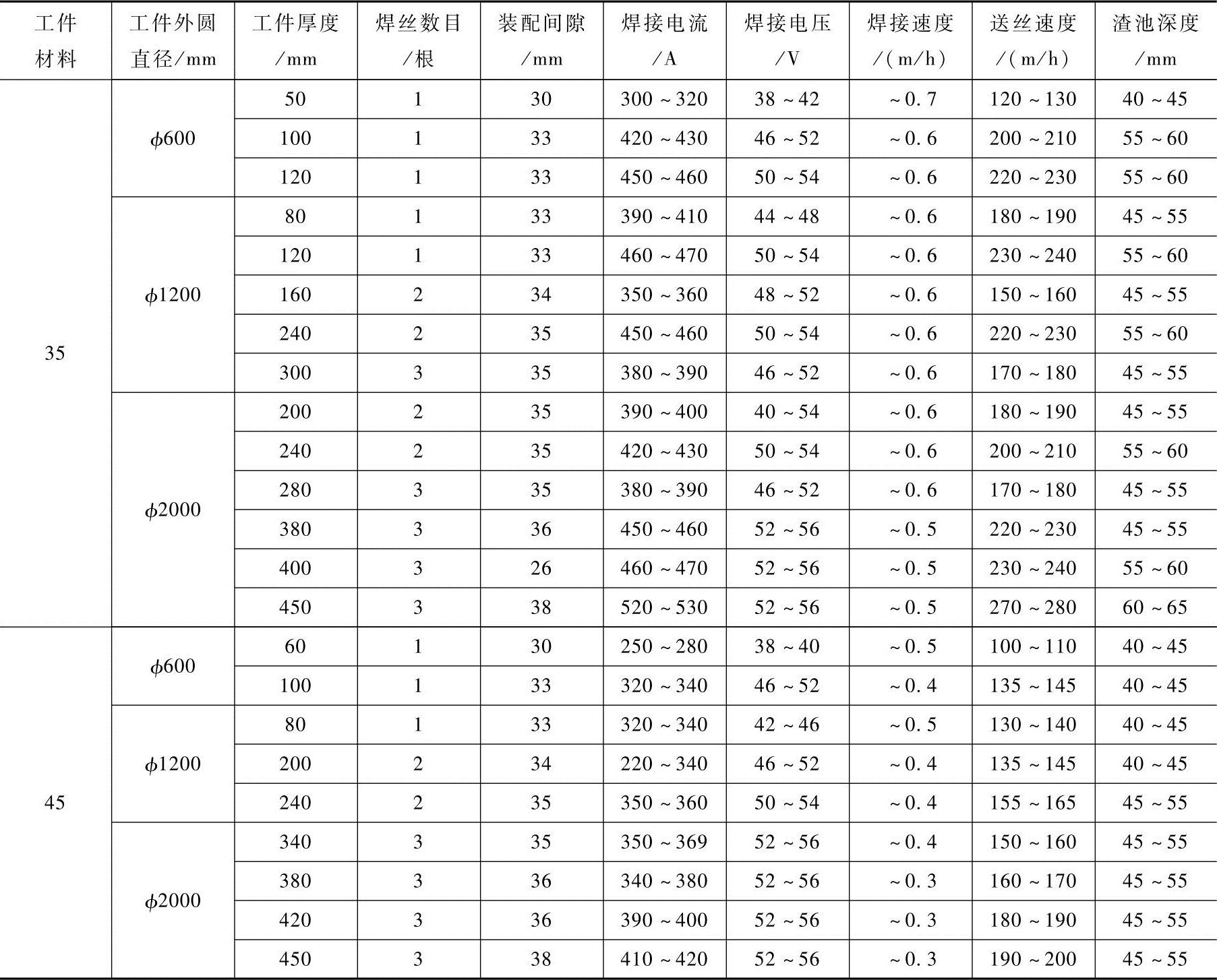

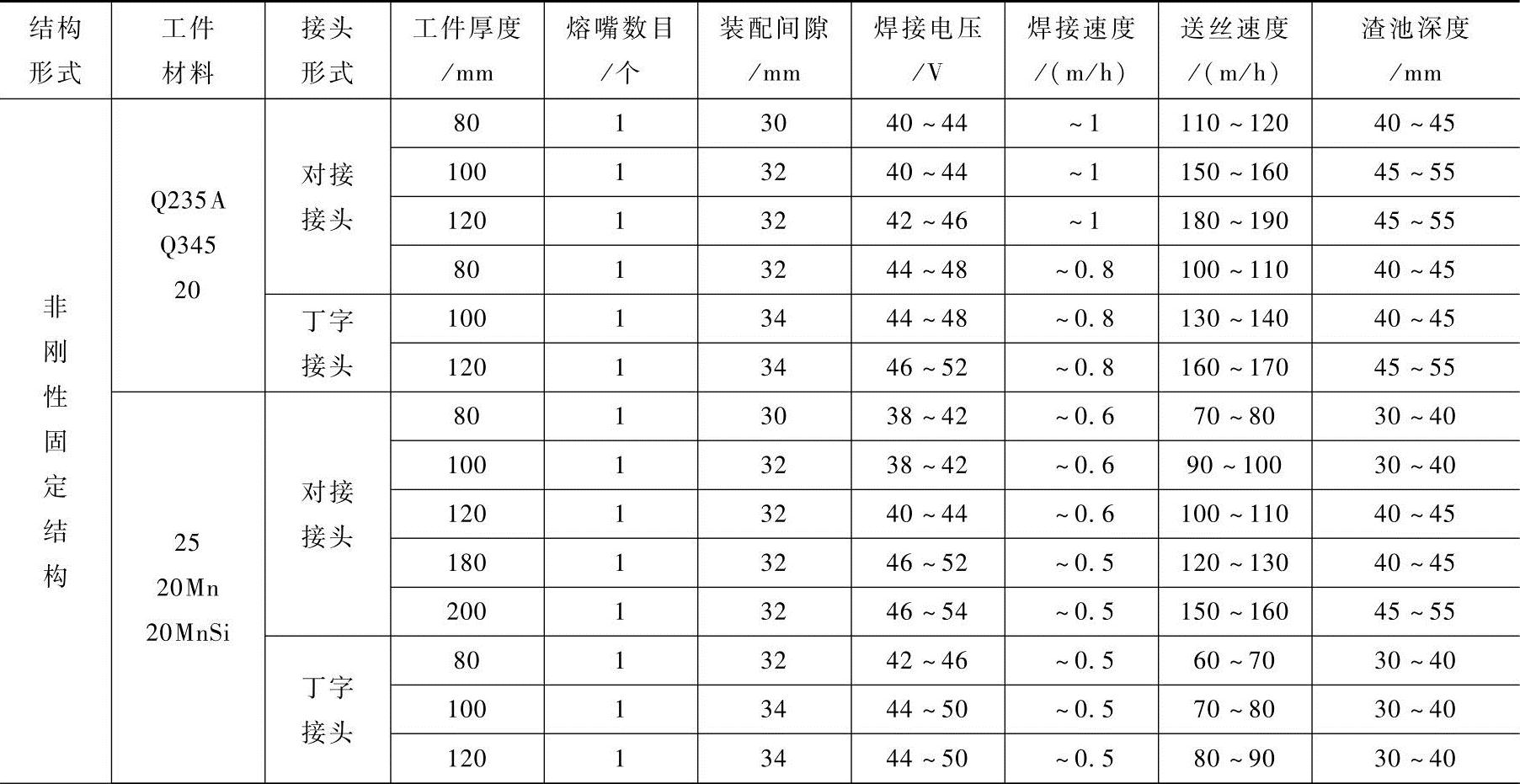

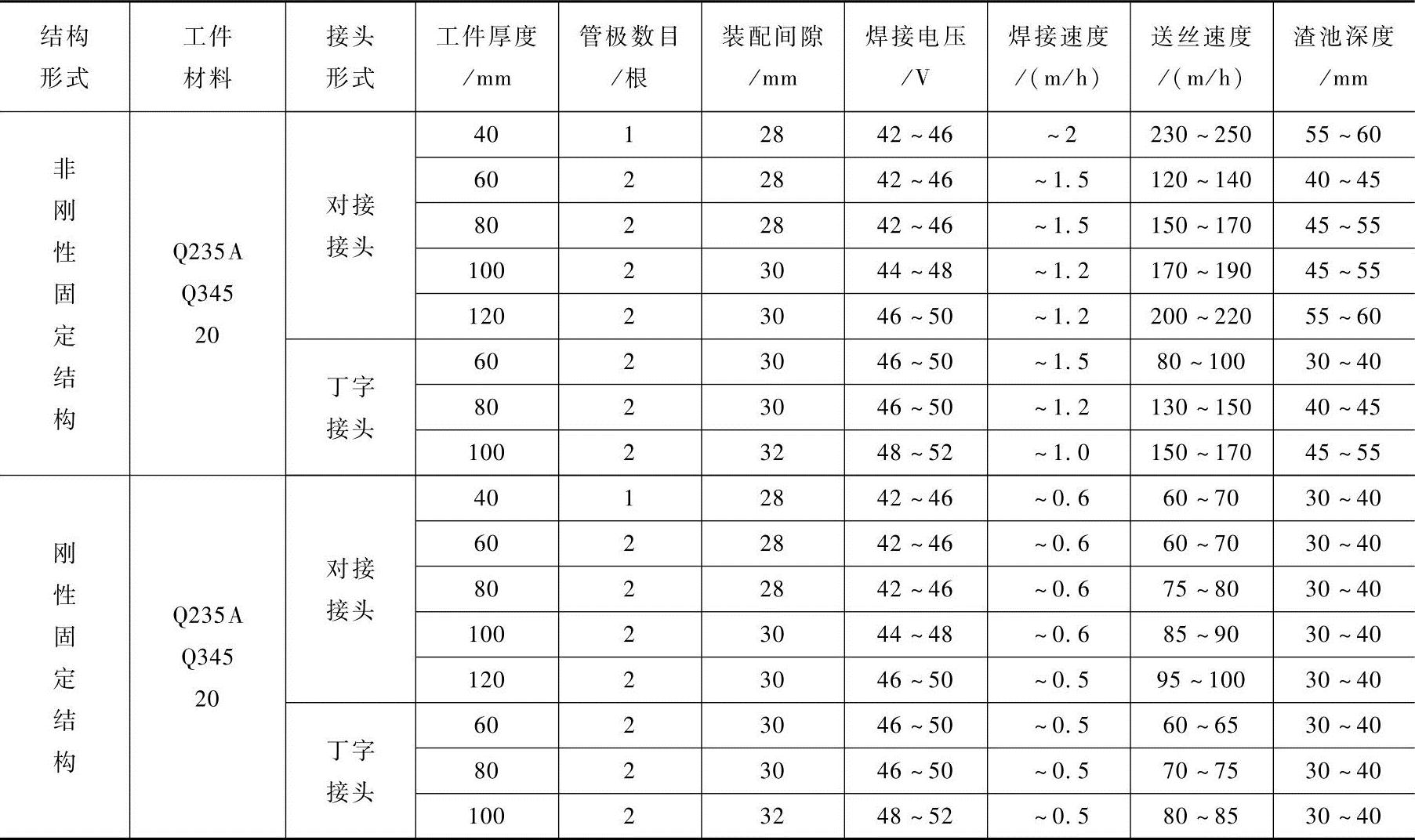

(4)焊接条件实例 丝极电渣焊直焊缝的焊接条件见表24-26,环焊缝的焊接条件见表24-27。熔嘴电渣焊焊接条件见表24-28。管极电渣焊焊接条件见表24-29。

表24-25 管极电渣焊的管极数量与工件厚度的关系①

①适用于采用φ14mmx4mm钢管的管极电渣焊。

表24-26 直焊缝的丝极电渣焊焊接参数

注:焊丝直径为φ3mm,接头形式为对接接头。

表24-27 环焊缝丝极电渣焊的焊接参数

(续)

注:焊丝直径为3mm。

表24-28 熔嘴电渣焊焊接参数

(续)

注:焊丝直径为3mm,熔嘴板厚为10mm,熔嘴管尺寸为φ10mmx2mm,熔嘴尺寸须按表24-23及表24-24选定。

表24-29 管极电渣焊焊接参数

注:管极采用无缝钢管,尺寸为φ12mmx3mm或φ14mmx4mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。