1.引弧造渣过程的操作

引弧造渣是由引出电弧开始逐步过渡到形成稳定的渣池的过程。操作时应注意:

1)焊丝伸出长度以40~50mm为宜,太长易于爆断,过短溅起的熔渣易于堵塞导电嘴或熔嘴。

2)引出电弧后,要逐步加入熔剂,使之逐步熔化形成熔池。

3)引弧造渣阶段应采用比正常焊接稍高的电压和电流,以缩短造渣时问,减少下部未焊透的长度。

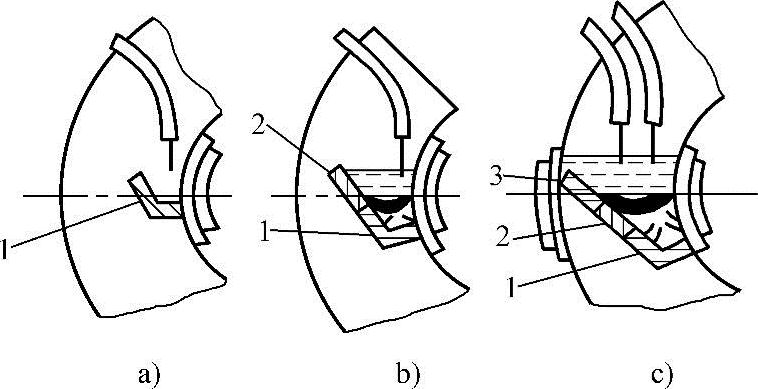

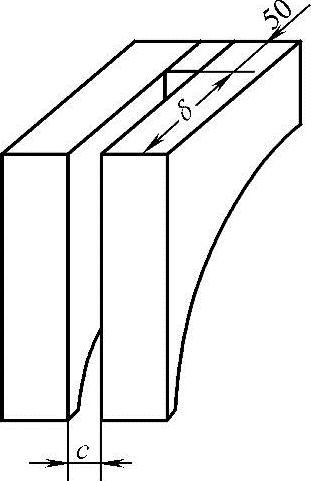

环焊缝的引弧造渣除采用平底板外,当工件厚度大于100mm时,还常采用斗式起焊槽,以减少起焊部分切割工作量(图24-34)。

开始先用第1底层焊丝引弧造渣,渣池形成后,逐渐转动工件,渣液面扩大,放入第1块起焊塞铁,塞铁和装配问隙中的工件侧面定位焊牢。随着工件不断转动,渣液面的不断扩大,送入第2底层焊丝,再随渣液面进一步扩大,依次放入第2块起焊塞铁,定位焊牢,并安上外圆水冷成形滑块,逐步摆动焊丝,进入正常焊接过程。

图24-34 环焊缝斗式起焊槽引弧造渣示意图

a)斗式起焊槽引弧造渣 b)随渣池的形成工件转动,放入第1块起焊塞铁 c)随渣液面进一步扩大,放入第2块起焊塞铁 1—斗式起焊槽 2—第1块起焊塞铁 3—第2块起焊塞铁

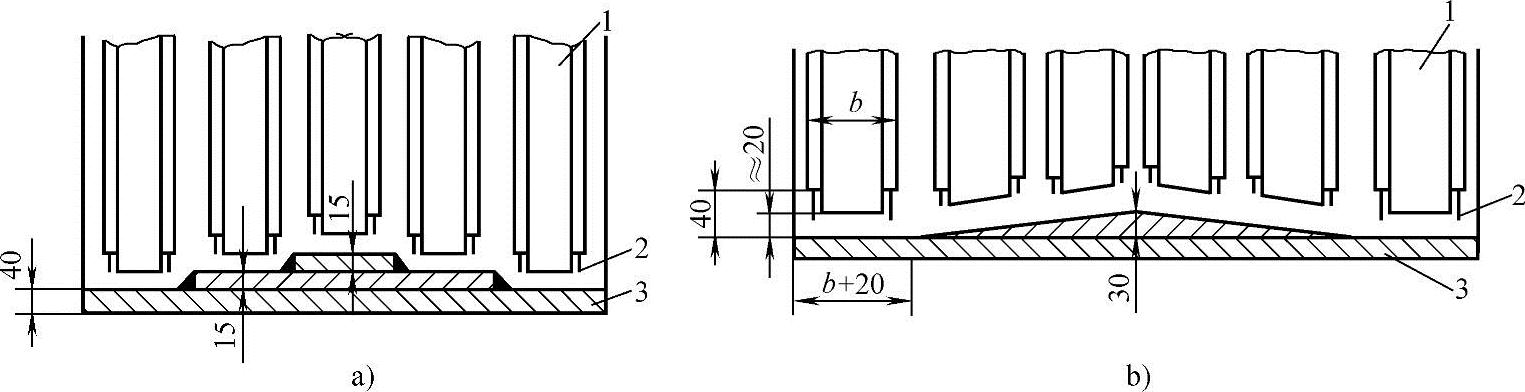

工件厚度大于400mm的大断面工件熔嘴电渣焊时,若用一般的平底引弧槽则引弧造渣较困难,故一般采用图24-35所示的两种形式。

先送入工件两侧焊丝,引弧后逐渐形成渣池。渣池加深后向装配问隙内部流动。再依次送入其他焊丝。这种引弧造渣方式较稳妥可靠。

2.正常焊接过程的操作

在正常焊接过程操作中应注意:

1)经常测量渣池深度,严格按照工艺进行控制,以保持稳定的电渣过程。

2)在整个正常焊接过程中保持基本恒定的焊接参数。不要随便降低电流和电压。

3)经常调整焊丝(熔嘴),使之处于装配问隙的中心位置,并使其距滑块的距离符合工艺要求,以保证工件焊透、熔宽均匀、焊缝成形良好。

图24-35 大断面熔嘴电渣焊起焊槽(www.daowen.com)

a)阶梯式起焊槽 b)斜形起焊槽

1—熔嘴 2—焊丝 3—起焊槽底板

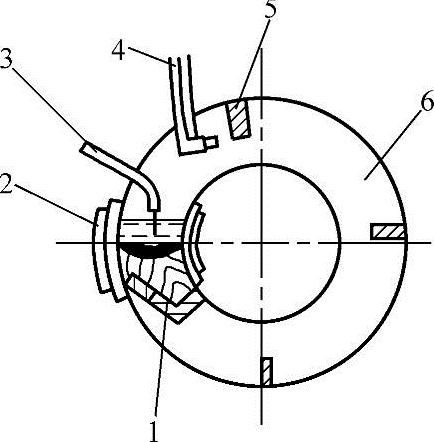

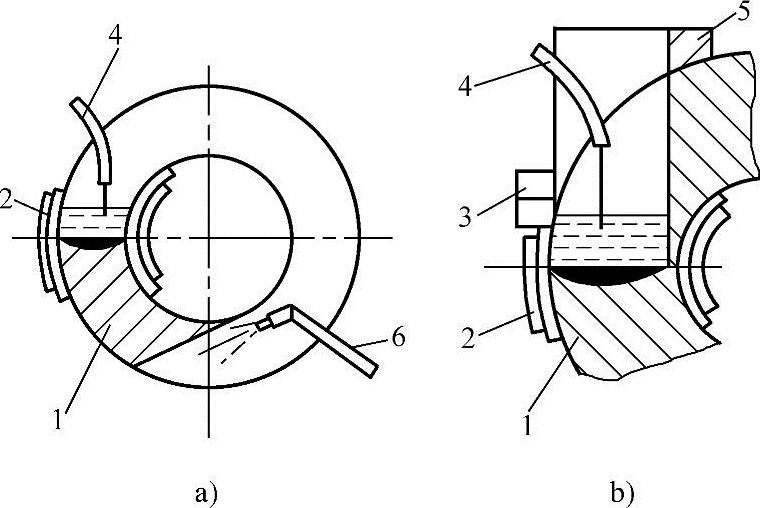

4)经常检查水冷成形滑块的出水温度及流量。环焊缝的焊接操作比较复杂,除以上几点外,随着焊接过程的进行和工件的不断转动,要依次割去工件问隙中的定位塞铁,并沿内圆切线方向割掉起焊部分及切除干净附近未熔合的焊肉以形成引出部分的侧面,如图24-36所示。

图24-36 环焊缝操作示意图

1—起焊槽 2—水冷成形滑块 3—导电杆 4—气割炬 5—定位塞铁 6—工件

3.引出部分的操作

焊接结束时,如果突然停电,渣池温度将陡降,易于产生裂纹、缩孔等缺陷。因此进入引出部分后应逐渐降低焊接电压和焊接电流,以减少这些缺陷。

环焊缝引出部分操作方法较多。目前大多采用在引出部分焊上Ⅱ形引出板,将渣池引出工件,其效果较好(见图24-37、图24-38)。

引弧部分切割后即清除氧化皮,并将Ⅱ形引出板焊在工件上,当Ⅱ形引出板转至和地面垂直位置时,工件停止转动(此时工件内切割好的引出部分也与地面垂直)。随着渣池上升,逐步放上外部挡板,机头随之上升。此时不能降低电压和电流,否则内壁易产生未焊透。须注意导电嘴不能与内壁短路,同时又要焊丝尽量靠近内壁,以保证焊透。待渣池全部引出工件后,再逐渐降低电流、电压。

图24-37 Ⅱ形引出板

图24-38 环焊缝引出部分操作示意图

a)起焊部分切割 b)引出部分的焊接

1—焊缝 2—水冷成形滑块 3—外部挡板 4—导电杆 5—Ⅱ形板 6—气割炬

4.焊后工作

电渣焊停止后,应立即割去定位板、起焊槽、引出板,并仔细检查焊缝上有无表面缺陷。对表面缺陷要立即用气割或碳弧气刨清理、焊补,尽快进炉热处理。若进炉过晚,由于电渣焊后焊接应力很大,常易产生冷裂纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。